一种超低损耗大有效面积单模光纤的制作方法

本发明涉及一种超低损耗大有效面积单模光纤,具体涉及一种g.654光纤,属于光通信和传输。

背景技术:

1、随着数字经济发展,5g技术的演进成为必然。“升级版”的5g-a,相较于5g,具备更高速率、更大连接、更低时延等特点,它将下行速率提升到万兆,上行能力提升到千兆,物联从百亿提升至千亿联接,并具备确定性体验、高精度定位、轻量化、无源物联等新特性。ar导航、vr教育、工业制造、智慧城市……无处不在的5g-a新体验,海量的算力需求,对于光网络建设提出了新的挑战。而光纤作为光网络中最基础且核心的资源,重要性不言而喻。随着400g全光骨干网正式商用,新一代干线光纤g.654光纤的价值愈发凸显并开始大规模部署。g.654光纤兼具低非线性效应和低衰减系数,可实现大带宽、低时延、长跨距的骨干网传输。因此,开发出更低衰减的且具有大有效面积的g.654光纤尤其重要。

2、相对于通信单模光纤从常规的单模光纤,到低衰减单模光纤,再到超低衰减单模光纤,衰减不断降低,主要是通过降低光纤的瑞利散射系数。光信号是通过光纤芯包层的折射率高低差形成全反射向前传输,一般是通过芯层掺锗、氯及少量的氟以及包层掺氟来形成折射率差。在玻璃中,由于geo2与sio2一样起到网格形成体的作用来增加极化率,进而提高折射率,芯层掺ge与氯与包层掺f都会降低光纤的粘度,但是掺f对降低粘度的贡献量是掺锗的三倍,导致芯包层粘度相差较大,在生产制造当中,会形成粘度不匹配,进而引起在高低温的热胀冷缩不匹配,从而导致芯包层之间存在的应力较大,致使衰减增加。

技术实现思路

1、以下为本发明中涉及的一些术语的定义和说明:

2、ppm:百万分之一的重量比。

3、从光纤最中心的轴线开始算起,根据折射率的变化,定义为最靠近轴线的那层为纤芯层,光纤的最外层定义为光纤外包层。

4、光纤各层相对折射率差δni由以下方程式定义:

5、

6、其中ni为纤芯的折射率,而nc为纯二氧化硅的折射率。

7、光纤的有效面积aeff

8、

9、其中,e是与传播有关的电场,r为轴心到电场分布点之间的距离。

10、本发明所要解决的技术问题旨在针对上述现有技术存在的不足提供一种超低损耗大有效面积单模光纤,它通过优化光纤的芯包层结构,使光纤在具备较大有效面积的同时衰减进一步降低。

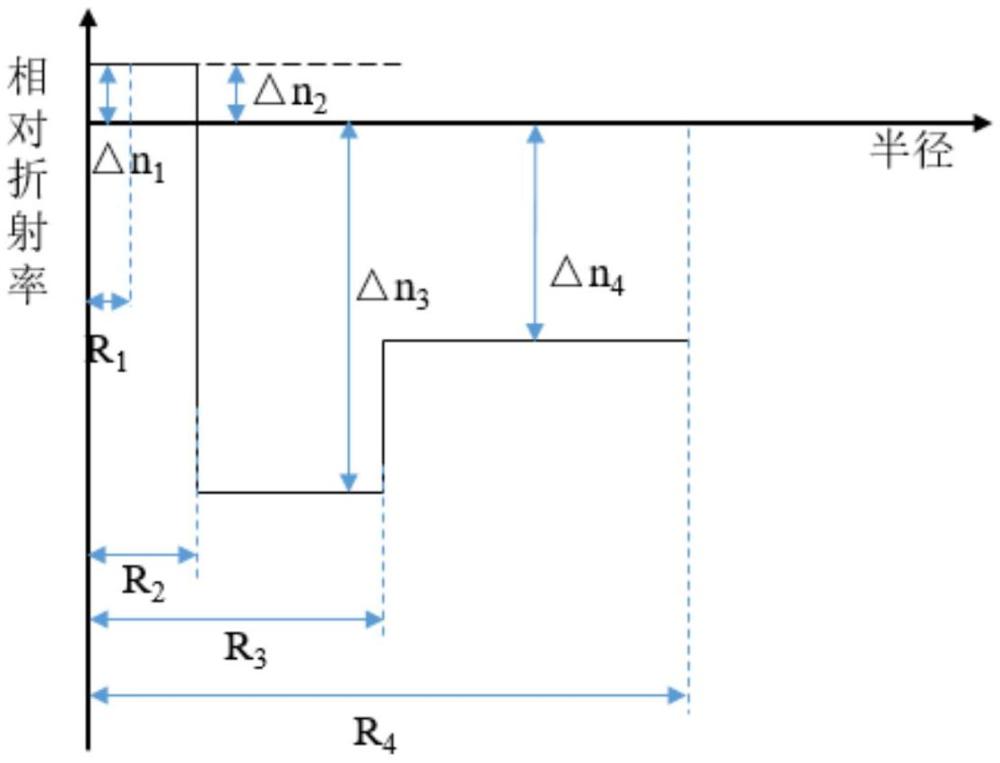

11、本发明为解决上述提出的问题所采用的技术方案为:包括有芯层和包层,其特征在于所述的芯层有两层,最中心的为第一芯层,第一芯层半径r1为1~2.5μm,相对折射率差δn1为0.04%~0.12%,第一芯层外为第二芯层,第二芯层半径r2为3.5~6.5μm,相对折射率差δn2为0.08%~0.12%,且δn1≤δn2,所述的包层包括有内包层和外包层,所述的内包层为氟掺杂二氧化硅玻璃层,内包层半径r3为25~45μm,相对折射率差δn3为-0.32%~-0.20%,且δn2-δn3≥0.32,所述的外包层半径r4为62.5μm,相对折射率差为δn4为-0.18%~-0.10%,且δn4-δn3≥0。

12、按上述方案,所述第一芯层为锗氯氟共掺二氧化硅玻璃层,第一芯层所含的氯浓度≥7000ppm,且第一芯层的含氯量低于第二芯层,第一芯层所含的锗浓度≤3000ppm,所述的第二芯层为高氯掺杂二氧化硅玻璃层,氯浓度≥10000ppm。

13、按上述方案,在第一芯层中间、第一芯层与第二芯层之间、第二芯层与内包层之间掺杂有碱金属,碱金属浓度由内向外逐渐减少,含量为50~1500ppm。

14、按上述方案,所述碱金属源化合物为碱金属卤化物,卤素包括f、cl、br、i、at。碱金属卤化物为两者的任意组合,例如:naf、nacl、nabr、kcl、kbr等,添加质量为1~10g,碱金属扩散温度为780-900℃。所述碱金属源化合物还可以为其他的化合物,如naco3、kno3等。

15、按上述方案,所述碱金属源化合物优选纯度为大于等于99.9%,优选为粉末状。

16、按上述方案,所述的内包层相对折射率差随半径的增大而增大,呈逐渐递增状。

17、按上述方案,所述光纤在波长1550nm处的衰减等于或小于0.160db/km;优选条件下等于或小于0.155db/km,更优选条件下等于或小于0.150db/km;所述光纤在波长1625nm处的衰减等于或小于0.180db/km;优选条件下等于或小于0.175db/km;更优选条件下等于或小于0.170db/km。

18、按上述方案,所述光纤在波长1550nm处的有效面积为110~150μm2。

19、按上述方案,所述光纤的成缆截止波长等于或小于1530nm。

20、按上述方案,所述光纤以30mm半径弯曲100圈,在波长1550nm处的宏弯损耗等于或小于0.05db,优选等于或小于0.01db。

21、本发明上述掺杂碱金属光纤的制备方法技术方案为:

22、制作第一芯层芯棒:先将石英衬管通过管内气相沉积法进行氟氯锗掺杂沉积,然后将氟氯锗共掺的石英衬管放入保温炉中,利用加热扩散,碱金属源化合物在石英衬管一端通过加热温度在750~900℃下提供源源不断的碱金属源蒸汽,石英衬管温度保持在1700~2300℃进行扩散掺杂碱金属,碱金属扩散时间为100~500分钟,然后将掺杂了碱金属的石英衬管熔缩成实心芯棒,得到第一芯层中间含有碱金属的光纤预制棒芯棒,碱金属浓度由内向外逐渐减少,含量50~1500ppm;

23、制作包括两芯层的芯棒:先用管内气相沉积法制备出高掺氯石英衬管,将上述已掺杂碱金属的氯锗氟共掺的芯棒与高掺氯石英衬管组装在一起,将组装的芯棒放入保温炉中,利用加热扩散,碱金属源化合物在一端通过加热温度在750-900℃下提供源源不断的碱金属源蒸汽,组装的芯棒温度保持在1700-2300℃进行扩散掺杂碱金属,碱金属扩散时间为100~500分钟,然后将组装的芯棒熔缩形成实心芯棒,得到第一、第二芯层含有碱金属元素的光纤预制棒芯棒,碱金属浓度由两芯层界面向外逐渐减少,含量50-1500ppm;

24、制作成光纤预制棒:先制备出包括内外薄层的掺氟石英套管,将上述已掺碱金属的芯棒与掺氟石英套管组装在一起,将组装的套管放入保温炉中,利用加热扩散,碱金属源化合物在一端通过加热温度在750-900℃下提供源源不断的碱金属源蒸汽,组装的套管温度保持在1700-2300℃进行扩散掺杂碱金属,扩散时间为100~300分钟,然后将组装的套管熔缩形成芯层与包层界面含有碱金属元素的实心光纤预制棒,碱金属浓度由芯包层界面向外逐渐减少,含量50-1000ppm。

25、将上述光纤预制棒一端进行拉锥处理,然后装夹到光纤拉丝炉进行拉丝加工,即可制备成本发明所述的光纤。

26、本发明的有益效果在于:1、通过通过优化光纤的芯包层结构,调整第一芯层中的锗和氯以及第二芯层的氯的含量分布,不仅可以有效的调整剖面之间的粘度匹配,减少光纤中的缺陷,降低芯包层之间存在的应力,达到更低的超低衰减,而且可有效控制在大量碱金属掺杂过程中的析晶问题。2、本发明碱金属掺杂不仅在第一芯层中间、第一芯层与第二芯层之间,而且掺杂在第二芯层与内包层之间,碱金属掺杂更多更广,光纤中的碱金属浓度更高、更均匀的从芯层一直过渡到包层,由此降低光纤的粘度和粘度差,从而降低拉制光纤的虚拟温度,使得光纤的传输损耗进一步降低。3、双芯层结构的设置有益于芯层碱金属的掺入,使碱金属的芯层分布更为均匀。

- 还没有人留言评论。精彩留言会获得点赞!