一种钢管自动矫直机的制作方法

[0001]

本发明涉及钢管矫直装置技术领域,具体为一种钢管自动矫直机。

背景技术:

[0002]

矫直机是对金属型材、棒材、管材和线材等进行矫直的设备,矫直机通过矫直辊对棒材等进行挤压使其改变直线度,目前的钢管矫直机大多适用于较长的钢管进行矫直,相对于比较短的钢管存在矫直不便的问题。

[0003]

目前对相对较短的钢管进行矫直时往往不便于针对钢管轻微弯曲的部位进行矫直,且有些钢管的管口比较扁,现有的钢管矫直机不便于将管口比较扁的钢管的管口进行矫圆,使用存在一定的局限性。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本发明提供了一种钢管自动矫直机,解决了上述背景技术中提出的问题。

[0006]

(二)技术方案

[0007]

为实现以上目的,本发明通过以下技术方案予以实现:一种钢管自动矫直机,包括桌板和桌腿,所述桌板的下表面固定连接有桌腿,所述桌板上表面的一侧固定连接有支撑框,所述支撑框的上表面固定连接有电机箱,所述电机箱的内部设置有电机,所述电机的输出端活动连接有转轴,所述转轴的表面固定连接有矫直辊,所述桌板的上表面开设有滑槽,所述滑槽的内壁滑动连接有滑动台,所述滑动台的内壁滑动连接有第一支板和第二支板,所述第一支板的内部固定连接有插杆,所述插杆的表面螺纹连接有矫圆轮,所述第二支板的表面固定连接有连接杆,所述连接杆远离所述第二支板的一端固定连接有固定板,所述固定板的表面固定连接有插柱。

[0008]

可选的,所述转轴的表面与所述支撑框的内壁转动连接。

[0009]

可选的,所述第一支板和第二支板的表面均螺纹连接有卡紧螺栓。

[0010]

可选的,所述滑槽的数量为两个,且两个所述滑槽以所述桌板的垂直中线为对称轴呈对称设置。

[0011]

可选的,所述桌腿的数量为四个,且四个所述桌腿以矩形阵列的形式固定连接在所述桌板的下表面。

[0012]

可选的,所述桌腿的一侧固定连接有固定腿。

[0013]

可选的,还包括设置于所述滑动台两侧的滑轨,所述的滑轨上设置有自走台,所述的自走台上设置有条形槽,所述的条形槽的中间处转动连接有支撑杆,所述的支撑杆的底部设置有支撑板,所述的条形槽的两端设置有顶板,所述的支撑板与所述顶板之间设置有复位弹簧,所述的顶板的中心处设置有套管,所述的支撑板中心设置有滑杆,所述的滑杆与所述套管套接,靠近所述滑动台一侧的顶板与设置于所述自走台上的压力传感器连接,所

述的压力传感器与报警器连接,所述的支撑杆的上端固接有半圆形的测直规。

[0014]

可选的,所述的支撑杆的长度为所述的支撑杆的转动轴至所述压力传感器的传感面2.0~2.7倍。

[0015]

可选的,所述的自走台包括台体、行动轮,所述的行动轮与电机连接,所述的电机与控制器连接。

[0016]

可选的,所述的压力传感器与所述控制器的输入端连接,所述的报警器与所述控制器的输出端连接。

[0017]

(三)有益效果

[0018]

本发明提供了一种钢管自动矫直机,具备以下有益效果:

[0019]

1、该钢管自动矫直机,通过电机、转轴和矫直辊之间的配合设置,能够通过启动电机带动转轴和矫直辊进行转动,通过桌板、滑槽、滑动台、第一支板和第二支板之间的配合设置,能够便于滑动台、第一支板和第二支板进行滑动,从而便于该装置着重于对钢管的有轻微弯曲的部位进行矫直,通过推动滑动台将钢管的轻微弯曲部位与转动的矫直辊进行接触,从而对钢管进行矫直。

[0020]

2、该钢管自动矫直机,通过第一支板、插杆和矫圆轮之间的配合设置,能够将管口处有些扁的钢管套接在插杆的表面,通过将钢管的另一端位置进行固定,转动矫圆轮能够便于将管口处有些扁的钢管的管口矫圆,通过第二支板、连接杆、固定板和插柱之间的配合设置,能够便于将钢管的一端套接在插柱处,通过插柱和插杆对钢管的两端进行固定,从而便于对钢管进行矫直,且该装置适用于较短的钢管矫直使用。

附图说明

[0021]

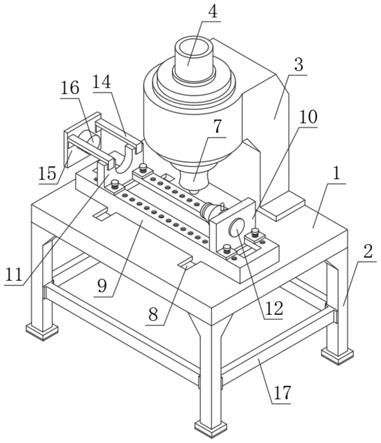

图1为本发明结构示意图;

[0022]

图2为本发明支撑框结构示意图;

[0023]

图3为本发明插杆结构示意图;

[0024]

图4为本发明第二实施例的结构示意图。

[0025]

图中:1、桌板;2、桌腿;3、支撑框;4、电机箱;5、电机;6、转轴;7、矫直辊;8、滑槽;9、滑动台;10、第一支板;11、第二支板;12、插杆;13、矫圆轮;14、连接杆;15、固定板;16、插柱;17、固定腿;18、滑轨;19、自走台;20、条形槽;21、支撑杆;22、支撑板;23、顶板;24、复位弹簧;25、套管;26、滑杆;27、压力传感器;28、报警器;19-1、台体;19-2、行动轮;19-3、电机;29、控制器。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0027]

请参阅图1至图3,本发明提供一种技术方案:一种钢管自动矫直机,包括桌板1和桌腿2,桌板1的下表面固定连接有桌腿2,桌板1上表面的一侧固定连接有支撑框3,支撑框3的上表面固定连接有电机箱4;

[0028]

为了使本发明能够推动滑动台9从而将钢管通过矫直辊7进行矫直,因此在电机箱4的内部设置有电机5,电机5的输出端活动连接有转轴6,转轴6的表面固定连接有矫直辊7,

通过电机5、转轴6和矫直辊7之间的配合设置,能够通过启动电机5带动转轴6和矫直辊7进行转动,桌板1的上表面开设有滑槽8,滑槽8的内壁滑动连接有滑动台9,滑动台9的内壁滑动连接有第一支板10和第二支板11,通过桌板1、滑槽8、滑动台9、第一支板10和第二支板11之间的配合设置,能够便于滑动台9、第一支板10和第二支板11进行滑动,从而便于该装置着重于对钢管的有轻微弯曲的部位进行矫直,通过推动滑动台9将钢管的轻微弯曲部位与转动的矫直辊7进行接触,从而对钢管进行矫直;

[0029]

为了使本发明能够便于将钢管的管口矫圆,因此在第一支板10的内部固定连接有插杆12,插杆12的表面螺纹连接有矫圆轮13,通过第一支板10、插杆12和矫圆轮13之间的配合设置,能够将管口处有些扁的钢管套接在插杆12的表面,通过将钢管的另一端位置进行固定,转动矫圆轮13能够便于将管口处有些扁的钢管的管口矫圆;

[0030]

为了使本发明能够便于对钢管的两端进行固定夹持,因此在第二支板11的表面固定连接有连接杆14,连接杆14远离第二支板11的一端固定连接有固定板15,固定板15的表面固定连接有插柱16,通过第二支板11、连接杆14、固定板15和插柱16之间的配合设置,能够便于将钢管的一端套接在插柱16处,通过插柱16和插杆12对钢管的两端进行固定,从而便于对钢管进行矫直,且该装置适用于较短的钢管矫直使用,转轴6的表面与支撑框3的内壁转动连接,第一支板10和第二支板11的表面均螺纹连接有卡紧螺栓,滑槽8的数量为两个,且两个滑槽8以桌板1的垂直中线为对称轴呈对称设置,桌腿2的数量为四个,且四个桌腿2以矩形阵列的形式固定连接在桌板1的下表面,桌腿2的一侧固定连接有固定腿17。

[0031]

该文中出现的电器元件均与外界的主控器及220v市电电连接,并且主控器可为计算机等起到控制的常规已知设备。

[0032]

综上所述,该钢管自动矫直机,使用步骤如下:

[0033]

1、通过启动电机5带动转轴6和矫直辊7进行转动;

[0034]

2、通过推动滑动台9将钢管的轻微弯曲部位与转动的矫直辊7进行接触,从而对钢管进行矫直,使得该装置能够着重于对钢管的有轻微弯曲的部位进行矫直;

[0035]

3、通过第一支板10、插杆12和矫圆轮13之间的配合设置,能够将管口处有些扁的钢管套接在插杆12的表面,通过将钢管的另一端位置进行固定,转动矫圆轮13能够便于将管口处有些扁的钢管的管口矫圆;

[0036]

4、将钢管的一端套接在插柱16处,通过插柱16和插杆12对钢管的两端进行固定,从而便于对钢管进行矫直,且该装置适用于较短的钢管矫直使用;

[0037]

5、通过调节卡紧螺栓从而对第一支板10和第二支板11的位置进行固定。

[0038]

如图4所示,本实施例还包括设置于滑动台9两侧的滑轨18,滑轨18的底部与设置在桌板1上的滚珠丝杆30连接,滑轨18上设置有自走台19,自走台19的台体19-1上设置有条形槽20,条形槽20的开槽方向与插柱16的轴向中心线垂直,条形槽20的中间处转动连接有支撑杆21,支撑杆21的底部设置有支撑板22,条形槽20的两端设置有顶板23,支撑板22与顶板23之间设置有复位弹簧24,顶板23的中心处设置有套管25,支撑板22中心设置有滑杆26,滑杆26与套管25套接,靠近滑动台9一侧的顶板23与设置于自走台19上的压力传感器27连接,压力传感器27与报警器28连接,支撑杆21的上端通过横向连接杆32固接有半圆形的测直规31,测直规3也可以通过螺丝可拆卸式连接结构连接在横向连接杆32上,使用时将滑轨18通过滚珠丝杆向滑动台9靠近,直至测直规31组合后贴合在钢管外侧,而后自动台行走,

当存在细微弯曲的地方的时候,测直规31受压,从而传导至压力传感器27,压力传感器27输出信号至报警器28,报警器28发出报警,同时自走台19停车,停车位置就需要继续校直,警报器采用led灯或者蜂鸣器实施,传感器触发报警器28的结构也是现有技术,本实施例不做展开。支撑杆21的长度为支撑杆21与条形槽20连接的转动轴至压力传感器27的传感面2.0~2.7倍。如图4所示,自走台19包括台体19-1、行动轮19-2,行动轮19-2与电机19-3连接,电机19-3与控制器29连接。压力传感器27与控制器29的输入端连接,报警器28与控制器29的输出端连接。

[0039]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1