一种微铌生产盘螺HRB400、HRB400E及其生产工艺的制作方法

一种微铌生产盘螺hrb400、hrb400e及其生产工艺

技术领域

[0001]

本发明涉及钢铁冶金工艺技术领域,特别涉及一种微铌生产盘螺hrb400、hrb400e及其生产工艺。

背景技术:

[0002]

钢筋主要用于各种大型、重型、轻型薄壁和高层建筑结构,广泛用于房屋、桥梁、道路等土建工程建设。大到高速公路、铁路、桥梁、涵洞、隧道、防洪、水坝等公用设施,小到房屋建筑的基础、梁、柱、墙、板、螺纹钢都是不可或缺的结构材料。随着中国城镇化程度的不断深入,基础建设、房地产的蓬勃发展对螺纹钢的需求强烈。

[0003]

近年来,随着各钢厂竞争更加激烈,推进降本节支创新挖潜增效工作,提高产品效益,增强企业竞争力的主要任务,目前,行业上生产hrb400、hrb400e普遍采用以下几种工艺:

[0004]

(1)第一种是微合金化+热轧+斯太尔摩风冷的生产工艺,这种生产工艺主要是通过添加钒、铌、钛等合金化元素,通过这些元素的碳化物、氮化物在钢中沉淀析出,达到细化晶粒和沉淀强化的作用;

[0005]

(2)第二种是低温开轧+低温吐丝+斯太尔摩风冷的生产工艺,主要是通过低温获得细晶粒组织,但此生产工艺对轧机电机功率和磨损消耗较高,生产成本较高;

[0006]

(3)第三种是常规轧制+快速冷却的生产工艺,该工艺对冷却设备要求较高,且水箱水量增加会加大轧机堆钢风险,对生产节奏有较大影响。

技术实现要素:

[0007]

针对现有技术不足,本发明提供了一种微铌生产盘螺hrb400、hrb400e及其生产工艺,该生产工艺成本低,生产效率高。

[0008]

为解决现有技术问题,本发明采取的技术方案为:

[0009]

一种微铌生产盘螺hrb400、hrb400e,包括以下按质量分数计的组分:c0.23-0.25%,si低于0.6%,mn0.9-1.1%,p低于0.04%,s低于0.04%,nb0.005-0.01%,余量为fe。

[0010]

作为改进的是,所述微铌生产盘螺hrb400、hrb400e,包括以下按质量分数计的组分:c 0.24%,mn1.0%,nb 0.008%,余量为fe。

[0011]

上述微铌生产盘螺hrb400、hrb400e的生产工艺,包括以下步骤:

[0012]

步骤1,将铁矿石、焦炭、石灰石从高炉炉顶装入,在通过高炉炉周风口吹入经预热的空气,在高温下生产的铁水从铁口流出;

[0013]

步骤2,在转炉或电炉中加入步骤1所炼铁水及废钢,在达到终点成分及出钢温度后,吹炼结束,在出钢过程中加入硅锰合金,硅锰合金在转炉出钢1/3后加入,出钢结束;

[0014]

步骤3,吹入氩气开始精炼,铌铁在吹氩精炼脱氧良好后加入,精炼时长至少25分钟以上,待熔炼成分合格后,停止精炼,且氩气持续在精炼全程,开始进行浇铸并得到坯料;

[0015]

步骤4,对坯料进行检查,合格品运至加热炉中进行加热,加热处理分成3段,其中,第一段预热段温度为750-800℃,第二段加热段温度为810-860℃,第三段均热段温度为940-990℃,加热时间为60-80分钟;

[0016]

步骤5,对加热后的钢坯进行高压水除磷、降温,然后依次进行粗轧、中轧和精轧,得到盘螺钢筋成品;

[0017]

步骤6,盘螺钢筋成品经过吐丝机后,成卷分布在stelmor运输机上,通过stelmor控冷线进行自然冷却,得到低成本hrb400、hrb400e盘螺。

[0018]

作为改进的是,步骤5中高压水除鳞压力控制在8mpa以上,控制开轧温度为900-930℃,经过粗轧、中轧、精轧进行,精轧入口温度为860-900℃,终轧速度控制在60-96m/s。

[0019]

作为改进的是,步骤6中吐丝温度为880-920℃,stelmor控冷线中水箱全部关闭、风机全部关闭,成品均为自然空冷。

[0020]

有益效果:

[0021]

与现有技术相比,本发明一种微铌生产盘螺hrb400、hrb400e及其生产工艺,具有如下优势:

[0022]

(1)仅需添加微量的铌进行微合金化,固溶于奥氏体中铌和在轧制中析出的碳氮化物分别起到细晶强化和沉淀强化的作用,提高了奥氏体再结晶温度,抑制了奥氏体过程晶粒长大,最终细化了铁素体晶粒,以提高成品强度及塑性;

[0023]

(2)轧制工艺相交常规hrb400、hrb400e盘螺生产,加热温度比常规加热温度低30-50℃,开轧温度比常规开轧温度低20-30℃,且步骤2的出钢过程中只需加入硅锰合金,不需要添加硅铁合金;

[0024]

(3)斯太尔摩控冷线中水箱全部关闭、风机全部关闭,减缓盘螺冷却速度,可以有效避免含铌钢易形成贝氏体的问题,这种控冷工艺可以得到细小的铁素体、珠光体组织,达到提高成品强度和塑性的目标;

[0025]

(4)使用本发明生产的hrb400、hrb400e盘螺,产品规格为φ6-10mm,屈服强度≥420mpa,抗拉强度≥560mpa,强屈比≥1.25,伸长率≥16%,最大力下总伸长率≥9%,性能指标满足国家标准要求,且性能稳定受控。

具体实施方式

[0026]

一种微铌生产盘螺hrb400、hrb400e,包括以下按质量分数计的组分:c0.23-0.25%,si低于0.6%,mn0.9-1.1%,p低于0.04%,s低于0.04%,nb0.005-0.01%,余量为fe。

[0027]

上述hrb400、hrb400e盘螺生产工艺,具体步骤如下:

[0028]

步骤1,将铁矿石、焦炭、石灰石从高炉炉顶装入,在通过高炉炉周风口吹入经预热的空气,在高温下生产的铁水从铁口流出;

[0029]

步骤2,在转炉或电炉中加入步骤1所炼铁水及废钢,在达到终点成分及出钢温度后(终点成分主要是指转炉或者电炉炼钢时钢水中碳含量要达到所炼钢种要求的目标范围内),吹炼结束,在出钢过程中加入硅锰合金,硅锰合金在转炉出钢1/3后加入,出钢结束;

[0030]

步骤3,吹入氩气开始精炼,铌铁在吹氩精炼脱氧良好后加入,精炼时长至少25分钟以上,待熔炼成分合格后,停止精炼,且氩气持续在精炼全程,开始进行浇铸并得到坯料;

[0031]

步骤4,对坯料进行检查,合格品(根据“yb/t 2011连续铸钢方坯及矩形坯”中规定对方坯进行检测,主要包括化学成分,低倍检验、尺寸、长度、重量、表面质量等)运至加热炉中进行加热,加热处理分成3段,其中,第一段预热段温度为750-800℃,第二段加热段温度为810-860℃,第三段均热段温度为940-990℃,加热时间为60-80分钟;

[0032]

步骤5,对加热后的钢坯进行高压水除磷、降温,然后依次进行粗轧、中轧和精轧,得到盘螺钢筋成品;

[0033]

步骤6,盘螺钢筋成品经过吐丝机后成卷分布在stelmor运输机上,通过stelmor控冷线进行自然冷却,得到低成本hrb400、hrb400e盘螺。

[0034]

其中,步骤5中高压水除鳞压力控制在8mpa以上,控制开轧温度为900-930℃,经过粗轧、中轧、精轧进行,精轧入口温度为860-900℃,终轧速度控制在60-96m/s。

[0035]

步骤6中吐丝温度为880-920℃,stelmor控冷线中水箱全部关闭、风机全部关闭,成品均为自然空冷。

[0036]

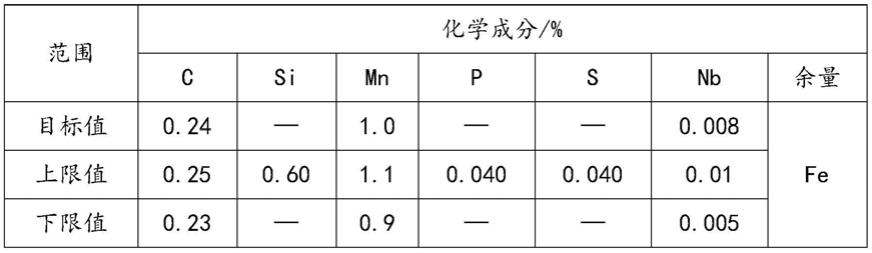

化学成分的设定:根据hrb400、hrb400e生产特点及工艺装备情况,化学成分设计如表1,坯料为150

×

1502mm

×

16m方坯。

[0037]

表1

[0038][0039]

使用本发明生产hrb400、hrb400e盘螺金相组织为铁素体+珠光体,各项性能指标均满足国家标准《钢筋混凝土用热轧带肋钢筋》(gb/t 1499.2-2018)中要求,具体内容见表2。

[0040]

表2

[0041][0042]

[0043]

实施例1

[0044]

牌号:hrb400,规格:φ8mm,轧制季节:夏季。

[0045]

化学成分如下表3。

[0046]

表3

[0047][0048]

轧制工艺:在加热炉加热坯料分为三段加热处理,其中第一段预热段温度为750-800℃,第二段加热段温度为810-860℃,第三段均热段温度为940-990℃,控制轧制过程中,开轧温度为900-930℃,精轧入口温度为860-900℃,终轧速度控制在80m/s。

[0049]

在控温冷却工序,吐丝温度控制在880-920℃,stelmor控冷线水箱全部关闭、风机全部关闭。

[0050]

力学性能结果如表4。

[0051]

表4

[0052][0053]

实施例2

[0054]

牌号:hrb400e,规格:φ10mm,轧制季节:夏季。

[0055]

化学成分如下表5。

[0056]

表5

[0057][0058][0059]

轧制工艺:在加热炉加热坯料分为三段加热处理,其中第一段预热段温度为750-800℃,第二段加热段温度为810-860℃,第三段均热段温度为940-990℃,控制轧制过程中,开轧温度为900-930℃,精轧入口温度为860-900℃,终轧速度控制在65m/s。

[0060]

在控温冷却工序,吐丝温度控制在880-920℃,stelmor控冷线水箱全部关闭、风机全部关闭。

[0061]

力学性能结果如表6。

[0062]

表6

[0063][0064]

实施例3

[0065]

牌号:hrb400e,规格:φ6mm,轧制季节:冬季。

[0066]

化学成分如下表7。

[0067]

表7

[0068][0069]

轧制工艺:在加热炉加热坯料分为三段加热处理,其中第一段预热段温度为750-800℃,第二段加热段温度为810-860℃,第三段均热段温度为940-990℃,控制轧制过程中,开轧温度为900-930℃,精轧入口温度为860-900℃,终轧速度控制在96m/s。

[0070]

在控温冷却工序,吐丝温度控制在880-920℃,stelmor控冷线水箱全部关闭、风机全部关闭。

[0071]

力学性能结果如表8。

[0072]

表8

[0073][0074]

对比例1

[0075]

牌号:hrb400e,规格:φ8mm,轧制季节:冬季。

[0076]

化学成分如下表9。

[0077]

表9

[0078][0079]

轧制工艺:在加热炉加热坯料分为三段加热处理,其中第一段预热段温度为800-850℃,第二段加热段温度为950-1000℃,第三段均热段温度为990-1030℃,控制轧制过程中,开轧温度为940-970℃,精轧入口温度为920-950℃,终轧速度控制在96m/s。

[0080]

在控温冷却工序,吐丝温度控制≤1030℃,stelmor控冷线开2台水箱,风机开启7台。

[0081]

力学性能结果如表10。

[0082]

表10

[0083][0084]

对比组有部分试样屈服强度、抗拉强度低于国家标准《钢筋混凝土用热轧带肋钢筋》(gb/t 1499.2-2018)要求,且stelmor精轧水箱和风机需开启,增加电力消耗和水量消耗,额外增加生产时成本,不利于日益加严的环保要求。

[0085]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1