一种自动导向绕丝装置的制作方法

1.本发明涉及缠丝滤芯制备技术领域,尤其是涉及一种自动导向绕丝装置。

背景技术:

2.公知的,缠丝滤芯可以用于高速磨削油过滤器,冷却油过滤,切削液过滤,润滑油过滤,缠丝滤芯的绕丝表面为精密配合表面,丝线为矩形立体结构、竖直排列,为保证丝线间隙处能够用于过滤发动机滑油中的机械杂质,要求竖直丝线间距不大于0.05mm,为保证矩形丝线能够竖直紧密排列,传统加工方案为人工手动绕制,加工效率低下对工人技能水平和责任心要求高,而且作业劳动强度大、质量一致性差,实际导致企业成本太高难以承受;此种现象是本领域技术人员亟待解决的问题。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种自动导向绕丝装置。

4.为实现上述发明目的,本发明采用如下技术方案:

5.一种自动导向绕丝装置,包含绕丝杆和矩形钢丝,还包含支撑板、导向轮、导丝板和定位机构;所述支撑板板面顶部一侧转动连接有多个用于导向矩形钢丝的导向轮,且多个导向轮不共线,支撑板板面顶部另一侧设有呈直角折弯结构的导丝板,所述导丝板竖直边的底部与支撑板对应紧固连接,且导丝板的水平边朝向支撑板背离导向轮的一侧,导丝板水平边端部的下方设有用于缠绕矩形钢丝的绕丝杆,且绕丝杆的轴线与导丝板的板面对应垂直,导丝板水平边的端部设有用于将矩形钢丝压在绕丝杆杆身的定位机构;

6.所述定位机构包含定位板和压紧螺钉,所述导丝板水平边的端部设有竖直的滑槽,所述定位板的顶部与该滑槽对应滑动连接,定位板的板面设有竖直的条形槽,该条形槽内活动插接有用于使定位板和导丝板对应滑动贴合的压紧螺钉;所述定位板板面后侧靠近底部的位置设有水平凸台,该水平凸台与导丝板水平边底部之间设有弹簧;所述定位板底部为与绕丝杆杆身外圆面对应贴合的弧形结构,定位板板面前侧底部设有用于将矩形钢丝压在绕丝杆杆身的弧形开槽。

7.优选的,所述导丝板竖直边前侧靠近底部的位置设有用于使矩形钢丝与导丝板竖直边前侧贴合的压紧机构,所述压紧机构包含压片、弹片和压紧螺栓,所述压片与导丝板竖直边前侧对应紧贴,压片背离导丝板一侧紧贴有呈曲折状的弹片,所述压片和弹片靠近底部的位置均设有通孔,所述导丝板对应压片和弹片通孔的位置设有压紧螺栓。

8.优选的,所述压紧螺栓与导丝板对应活动插接,压紧螺栓对应导丝板的后侧丝接有调节螺母。

9.优选的,所述水平凸台对应弹簧的位置设有用于防止弹簧意外脱落的销钉。

10.优选的,所述导向轮的轮缘面设有环形的导向槽。

11.优选的,所述支撑板板面转动连接有三个导向轮,且三个导向轮呈品字形结构排布。

12.优选的,所述导丝板竖直边对应导向轮的一侧设有圆弧倒角。

13.优选的,所述定位板与导丝板之间涂抹有润滑脂。

14.由于采用如上所述的技术方案,本发明具有如下有益效果:

15.本发明公开的一种自动导向绕丝装置,结构简单,易于装配,生产成本较低,能够有效的取代人工手动绕丝,降低工人作业的劳动强度,生产效率提升16倍以上,且质量一致性高,具有很高的推广价值;所述定位板板面后侧靠近底部的位置设有水平凸台,该水平凸台与导丝板水平边底部之间设有弹簧,即在绕丝作业过程中定位板能够沿导丝板的滑槽竖直浮动,避免过度压紧矩形钢丝而导致矩形钢丝断裂;所述水平凸台对应弹簧的位置设有用于防止弹簧意外脱落的销钉,所述定位板与导丝板之间涂抹有润滑脂,能够避免定位板与导丝板意外卡死;所述定位板底部为与绕丝杆杆身外圆面对应贴合的弧形结构,定位板板面前侧底部设有用于将矩形钢丝压在绕丝杆杆身的弧形开槽,即能够通过弧形开槽将矩形钢丝压在绕丝杆杆身,同时能够控制绕丝杆杆身相邻两圈矩形钢丝之间的间距;

16.此外,所述导丝板竖直边前侧靠近底部的位置设有用于使矩形钢丝与导丝板竖直边前侧贴合的压紧机构,即在使用时能够通过压片压紧矩形钢丝,通过弹片压紧压片,从而使矩形钢丝与导丝板的板面保持平行,从而能够保证矩形钢丝始终与弧形开槽贴合,进一步保证了对绕丝杆杆身相邻两圈矩形钢丝之间间距的精准控制。

附图说明

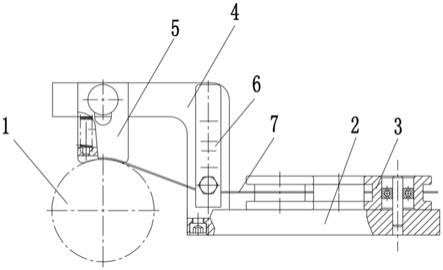

17.图1为本发明的结构示意图;

18.图2为本发明的俯视图;

19.图3为定位机构的结构示意图;

20.图4为定位板的结构示意图;

21.图5为弹片的侧视图。

22.图中:1、绕丝杆;2、支撑板;3、导向轮;4、导丝板;5、定位机构;5

‑

1、定位板;5

‑

2、压紧螺钉;5

‑

3、条形槽;5

‑

4、水平凸台;5

‑

5、弹簧;5

‑

6、弧形开槽;5

‑

7、销钉;6、压紧机构;6

‑

1、压片;6

‑

2、弹片;6

‑

3、压紧螺栓;6

‑

4、调节螺母;7、矩形钢丝。

具体实施方式

23.通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进。

24.结合附图1~5,一种自动导向绕丝装置,包含绕丝杆1和矩形钢丝7,还包含支撑板2、导向轮3、导丝板4和定位机构5;所述支撑板2板面顶部一侧转动连接有多个用于导向矩形钢丝7的导向轮3,且多个导向轮3不共线;根据需要,所述支撑板2板面转动连接有三个导向轮3,且三个导向轮3呈品字形结构排布,即能够通过三个导向轮3使矩形钢丝7改向,同时避免在绕丝作业过程中矩形钢丝7发生抖动,影响绕丝作业的精度;所述导向轮3的轮缘面设有环形的导向槽,能够有效防止矩形钢丝7意外脱离导向轮3;所述支撑板2板面顶部另一侧设有呈直角折弯结构的导丝板4,所述导丝板4竖直边的底部与支撑板2对应紧固连接,且导丝板4的水平边朝向支撑板2背离导向轮3的一侧,导丝板4水平边端部的下方设有用于缠绕矩形钢丝7的绕丝杆1,且绕丝杆1的轴线与导丝板4的板面对应垂直,导丝板4水平边的端

部设有用于将矩形钢丝7压在绕丝杆1杆身的定位机构5;

25.所述定位机构5包含定位板5

‑

1和压紧螺钉5

‑

2,所述导丝板4水平边的端部设有竖直的滑槽,所述定位板5

‑

1的顶部与该滑槽对应滑动连接,定位板5

‑

1的板面设有竖直的条形槽5

‑

3,该条形槽5

‑

3内活动插接有用于使定位板5

‑

1和导丝板4对应滑动贴合的压紧螺钉5

‑

2;所述定位板5

‑

1板面后侧靠近底部的位置设有水平凸台5

‑

4,该水平凸台5

‑

4与导丝板4水平边底部之间设有弹簧5

‑

5,即在绕丝作业过程中定位板5

‑

1能够沿导丝板4的滑槽竖直浮动,避免过度压紧矩形钢丝7而导致矩形钢丝7断裂;根据需要,所述水平凸台5

‑

4对应弹簧5

‑

5的位置设有用于防止弹簧5

‑

5意外脱落的销钉5

‑

7,所述定位板5

‑

1与导丝板4之间涂抹有润滑脂,能够避免定位板5

‑

1与导丝板4意外卡死;所述定位板5

‑

1底部为与绕丝杆1杆身外圆面对应贴合的弧形结构,定位板5

‑

1板面前侧底部设有用于将矩形钢丝7压在绕丝杆1杆身的弧形开槽5

‑

6,即能够通过弧形开槽5

‑

6将矩形钢丝7压在绕丝杆1杆身,同时能够控制绕丝杆1杆身相邻两圈矩形钢丝7之间的间距;

26.此外,所述导丝板4竖直边前侧靠近底部的位置设有用于使矩形钢丝7与导丝板4竖直边前侧贴合的压紧机构6,所述压紧机构6包含压片6

‑

1、弹片6

‑

2和压紧螺栓6

‑

3,所述压片6

‑

1与导丝板4竖直边前侧对应紧贴,压片6

‑

1背离导丝板4一侧紧贴有呈曲折状的弹片6

‑

2,所述压片6

‑

1和弹片6

‑

2靠近底部的位置均设有通孔,所述导丝板4对应压片6

‑

1和弹片6

‑

2通孔的位置设有压紧螺栓6

‑

3,即在使用时能够通过压片6

‑

1压紧矩形钢丝7,通过弹片6

‑

2压紧压片6

‑

1,从而使矩形钢丝7与导丝板4的板面保持平行,从而能够保证矩形钢丝7始终与弧形开槽5

‑

6贴合,进一步保证了对绕丝杆1杆身相邻两圈矩形钢丝7之间间距的精准控制;根据需要,所述压紧螺栓6

‑

3与导丝板4对应活动插接,压紧螺栓6

‑

3对应导丝板4的后侧丝接有调节螺母6

‑

4,即能够通过调节螺母6

‑

4调节弹片6

‑

2弹力的大小,避免压片6

‑

1过度压紧矩形钢丝7而导致矩形钢丝7意外断裂;所述导丝板4竖直边对应导向轮3的一侧设有圆弧倒角,能够避免矩形钢丝7与导丝板4竖直边之间产生较大的摩擦力。

27.实施本发明所述的自动导向绕丝装置,使用时能够将绕丝杆1的一端装夹于车床的三爪卡盘处,将支撑板2装夹于车床的刀架处,并保证绕丝杆1的轴线与导丝板4的板面对应垂直,使矩形钢丝7依次缠绕支撑板2板面的导向轮3后与绕丝杆1杆身靠近车床三爪卡盘处对应紧固缠绕,并通过弧形开槽5

‑

6将矩形钢丝7压在绕丝杆1的杆身,设置好车床的切削参数后即可开启车床进行绕丝作业。

28.本发明未详述部分为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1