一种搅拌摩擦焊主轴结构的制作方法

[0001]

本实用新型涉及一种搅拌摩擦焊主轴结构。

背景技术:

[0002]

搅拌摩擦焊在焊接领域被誉为三十年了最具创造性的实用新型,是一种优质高效、绿色、低成本、低变形的固相焊接方法,彻底解决了多种有色金属熔焊所带来的一系列问题,并逐步取代熔焊方式,已被广泛应用于航空、航天领域,目前国内常见的搅拌摩擦焊设备为龙门式搅拌摩擦焊设备、悬臂式搅拌摩擦焊设备,在实践中,需要更灵活的、能针对异形焊缝进行焊接的搅拌摩擦焊设备,从现有技术来看很显然基于多轴工业机器人更为合适,但基于多轴工业机器人的搅拌摩擦焊设备技术尚不成熟,现有技术中大多是采用直接在多轴工业机器人工具端上直接安装悬臂式搅拌摩擦焊设备,在工程实践中有很严重的问题,即:

[0003]

搅拌摩擦焊起焊时,搅拌工具插入工件时需要较大顶锻力,以现有的6轴工业机器人为例,现有的6轴工业机器人关节在运动过程中不能承受较大力矩,在运动机构锁定时能关节能承受的力矩是运动时的1.5倍,而现有技术中的搅拌摩擦焊设备都未考虑这一点,使得工业机器人工具端上直接安装悬臂式搅拌摩擦焊设备的情况下,实际使用过程中工业机器人因力矩问题而无法有效完成任务。

技术实现要素:

[0004]

为解决上述技术问题,本实用新型提供了一种搅拌摩擦焊主轴结构,该搅拌摩擦焊主轴结构通过电主轴组合、伺服电机的结构设置,使得搅拌摩擦焊过程中的压力更为可控,便于在充分考虑到工业机器人力矩极限的前提下完成搅拌摩擦焊过程。

[0005]

本实用新型通过以下技术方案得以实现。

[0006]

本实用新型提供的一种搅拌摩擦焊主轴结构,包括主安装座;所述主安装座前端为套筒结构的腔体,有电主轴组合置于腔体中,在主安装座前端有主轴进给安装基座固定在电主轴组合上,有伺服电机固定在主安装座外侧,伺服电机前端输出轴动力连接丝杆驱动单元带动旋转,丝杆驱动单元前端输出轴连接固定电主轴组合带动伸缩。

[0007]

所述丝杆驱动单元和伺服电机之间连接安装有减速器。

[0008]

所述主安装座内侧壁有线轨,电主轴组合外侧壁上有滑座,线轨和滑座构成滑动副。

[0009]

所述丝杆驱动单元和主轴进给安装基座之间连接安装有压力传感器单元。

[0010]

所述伺服电机以主安装座的中轴线为中线左右对称设置。

[0011]

所述伺服电机上有编码器采集伺服电机的转速。

[0012]

所述主安装座后端为法兰盘结构。

[0013]

所述电主轴组合的壳体为双层中空油冷结构。

[0014]

本实用新型的有益效果在于:通过电主轴组合、伺服电机的结构设置,使得搅拌摩

擦焊过程中的压力更为可控,便于在充分考虑到工业机器人力矩极限的前提下完成搅拌摩擦焊过程,从而有效提升了搅拌摩擦焊设备对异形焊缝的焊接能力,满足了多种有色金属非规则焊缝焊接需求。

附图说明

[0015]

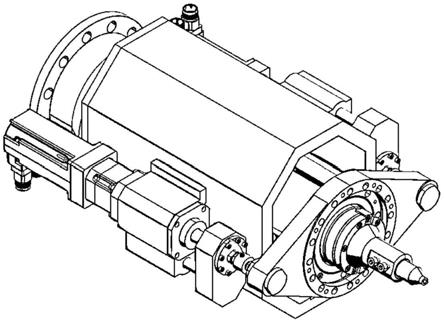

图1是本实用新型的结构示意图;

[0016]

图2是图1的正等轴测结构示意图。

[0017]

图中:1-主安装座,2-电主轴组合,3-主轴进给安装基座,4-压力传感器单元,5-丝杆驱动单元,6-减速器,7-伺服电机,8-编码器,9-线轨,10-滑座。

具体实施方式

[0018]

下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

[0019]

如图1、图2所示的一种搅拌摩擦焊主轴结构,包括主安装座1;主安装座1前端为套筒结构的腔体,有电主轴组合2置于腔体中,在主安装座1前端有主轴进给安装基座3固定在电主轴组合2上,有伺服电机7固定在主安装座1外侧,伺服电机7前端输出轴动力连接丝杆驱动单元5带动旋转,丝杆驱动单元5前端输出轴连接固定电主轴组合2带动伸缩。

[0020]

丝杆驱动单元5和伺服电机7之间连接安装有减速器6。

[0021]

主安装座1内侧壁有线轨9,电主轴组合2外侧壁上有滑座10,线轨9和滑座10构成滑动副。

[0022]

丝杆驱动单元5和主轴进给安装基座3之间连接安装有压力传感器单元4。

[0023]

伺服电机7以主安装座1的中轴线为中线左右对称设置。

[0024]

伺服电机7上有编码器8采集伺服电机7的转速。

[0025]

主安装座1后端为法兰盘结构。

[0026]

电主轴组合2的壳体为双层中空油冷结构,由此保证电主轴组合2中的主轴电机在连续运转时有更可靠的功率输出。

[0027]

实施例1

[0028]

采用上述方案,减速器6安装在丝杆驱动单元5上,伺服电机7作为动力源安装在减速器6上,编码器8作为转速采集装置安装在伺服电机7上,压力传感器单元4通过螺接方式连接丝杆驱动单元5与主轴进给安装基座3,电主轴组合2靠近刀具端与主轴进给基座3螺接,电主轴组合2通过滑座10与主安装座1内腔的线轨9配合形成滑动副。

[0029]

作为该实施例的一种具体工作方式:

[0030]

工作时电主轴组合2接收启动信号在额定转速工作,电主轴组合2达到稳定转速后伺服电机7启动驱动减速器6,减速器6将放大后的转矩输出到丝杆驱动单元5上,丝杆驱动单元5带动主轴进给安装基座3向焊接工件方向运动,主轴进给安装基座3带动电主轴组合2向工件方向进动,实现电主轴组合2中搅拌工具的伸缩功能。

[0031]

焊接主轴中编码器8用于采集伺服电机7的转速以反馈丝杆驱动单元5的行进速度,压力传感器单元4采集焊接主轴在焊接过程中承受的顶锻力形成闭环反馈系统以实现压力控制。

[0032]

具体而言:焊接过程中压力传感器单元4、丝杆驱动单元5、减速器6、伺服电机7、编

码器8组成的闭环反馈驱动系统接收两个反馈量控制,一是编码器8接收到的位置反馈量,二是压力传感器单元4接收到的压力反馈量。

[0033]

焊接过程中位置控制逻辑为,电主轴组合2中搅拌工具对中接触零件表面后标记零位,伺服电机7开始工作驱动电主轴组合1向工件方向进动,编码器8识别到电主轴组合2行进距离为焊工件板厚t-0.2(mm)时电机抱死。

[0034]

焊接过程中压力控制逻辑如下,控制系统判断压力传感器单元4反馈的压力信号,将压力信号与工艺参数中的顶锻力进行比较,当压力信号小于既定的顶锻力时,伺服电机7继续工作使压力信号达到顶锻力标准值,当压力信号大于既定的顶锻力时,伺服电机7反向旋转工作使电主轴组合2的顶锻力达到标准值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1