一种汽车后桥总成前横梁制造专用成型模具的制作方法

1.本实用新型主要涉及模具的技术领域,具体为一种汽车后桥总成前横梁制造专用成型模具。

背景技术:

2.现有技术中,汽车后桥总成开发难度很大,特别是总成中的前横梁管状零件,形状奇特,孔位多,工序复杂,成形难度大,技术含量高。

3.根据专利文献申请号201410721716.0提供了一种汽车后桥总成前横梁模具,包括自上而下设置的定模座板、推板、动模板、动模座板,动模板和动模座板之间设置有垫脚,定模座板上设置有定模斜滑块抽芯结构,推板通过限位螺钉固定定模座板上,限位螺钉右侧设置有第三弹簧,定模座板和推板之间穿设有第一螺纹型芯,第一螺纹型芯上方设置有定模镶件,第一螺纹型芯两侧设置有第二螺纹型芯,第二螺纹型芯通过销钉固定第一螺纹型芯,第二螺纹型芯两侧设置有推板镶件,动模板上对称设置有轴承结构,虽然通过该模具加工的汽车后桥总成前横梁,性能好,使用寿命较长,成本低,但是由于加工时巨大的压力,导致加工完成后的工件不容易从定模上脱离,从而导致生产效率低。

技术实现要素:

4.本实用新型主要提供了一种汽车后桥总成前横梁制造专用成型模具,用以解决上述背景技术中提出的技术问题。

5.本实用新型解决上述技术问题采用的技术方案为:

6.一种汽车后桥总成前横梁制造专用成型模具,包括模具座、定模、模芯、动模和动模板,所述定模固定于模具座底板的顶部中心处,所述定模的内侧设有所述模芯,所述模芯的顶部对称设有插板,所述模芯的下方设有卸料机构,且所述定模的下方对称设有振动机构,每个所述振动机构均包括电动马达、振动杆和固定筒,每个所述电动马达均固定于模具座底板的顶部,每个所述电动马达的输出轴均连接有凸轮,且每个所述振动杆的上下端均设有限位板,每个所述振动杆均与固定筒滑动连接,每个所述固定筒的一侧均与定模的外壁相连;

7.所述卸料机构包括卸料杆和安装架,所述安装架内嵌于模具座的底板,所述安装架的内顶板上并排对称安装有压缩弹簧,且所述卸料杆的外壁上固定安装有挤压板。

8.进一步的,所述模具座侧板的中心处设有t型滑槽,且所述动模板侧面的中心处均垂直安装有t型滑杆,每个所述t型滑杆均与t型滑槽滑动连接。

9.进一步的,所述动模的顶部通过多个紧固螺栓与动模板相连,且每个所述紧固螺栓的外壁上均套设有减震弹簧。

10.进一步的,所述模芯的底部设有通孔,所述通孔贯穿模芯,且所述卸料杆的顶端贯穿定模延伸至模芯的内侧安装有斜顶块,所述斜顶块与通孔配合连接。

11.进一步的,所述卸料杆与定模的连接处安装有滑动轴套。

12.进一步的,所述卸料杆的底端安装有推拉环。

13.进一步的,所述定模的顶部对称设有卡座,且每个所述插板均与卡座配合连接。

14.进一步的,所述动模板的顶部中心处安装有连接轴。

15.与现有技术相比,本实用新型的有益效果为:

16.本实用新型通过电动马达、凸轮、振动杆、固定筒、卸料杆、挤压板和压缩弹簧,使工件能顺利脱离模芯,省时省力,从而提高了卸料效率和生产效率;通过t型滑杆与t型滑槽的滑动连接,实现动模板和动模的定位,具有导向作用,且能提高加工的精度;通过减震弹簧能缓冲吸收定模和模芯受到的冲击力,提高工件加工稳定性的同时降低了定模和模芯损坏的可能性,延长了专用成型模具的使用寿命。

17.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

18.图1为本实用新型的整体结构示意图;

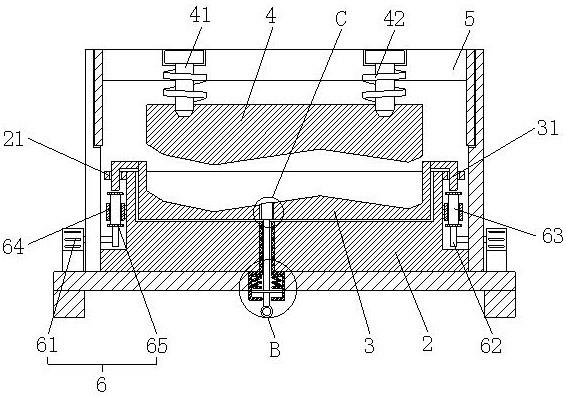

19.图2为本实用新型的专用成型模具结构剖视图;

20.图3为图1中的a区放大图;

21.图4为图2中的b区放大图;

22.图5为图2中的c区放大图。

23.图中:1、模具座;11、t型滑槽;2、定模;21、卡座;22、滑动轴套;3、模芯;31、插板;32、通孔;4、动模;41、紧固螺栓;42、减震弹簧;43、t型滑杆;5、动模板;51、连接轴;6、振动机构;61、电动马达;62、凸轮;63、振动杆;64、固定筒;65、限位板;7、卸料机构;71、卸料杆;711、斜顶块;712、推拉环;72、挤压板;73、安装架;74、压缩弹簧。

具体实施方式

24.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

25.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.实施例,请参照附图1、2和4所示,一种汽车后桥总成前横梁制造专用成型模具,包括模具座1、定模2、模芯3、动模4和动模板5,所述定模2固定于模具座1底板的顶部中心处,所述定模2的内侧设有所述模芯3,所述模芯3的顶部对称设有插板31,所述模芯3的下方设有卸料机构7,且所述定模2的下方对称设有振动机构6,每个所述振动机构6均包括电动马

达61、振动杆63和固定筒64,每个所述电动马达61均固定于模具座1底板的顶部,每个所述电动马达61的输出轴均连接有凸轮62,且每个所述振动杆63的上下端均设有限位板65,通过限位板65实现振动杆63的限位,且凸轮62始终与底端的限位板65接触,且每个所述振动杆63均与固定筒64滑动连接,每个所述固定筒64的一侧均与定模2的外壁相连,所述卸料机构7包括卸料杆71和安装架73,所述安装架73内嵌于模具座1的底板,所述安装架73的内顶板上并排对称安装有压缩弹簧74,且所述卸料杆71的外壁上固定安装有挤压板72,所述模芯3的底部设有通孔32,所述通孔32贯穿模芯3,且所述卸料杆71的顶端贯穿定模2延伸至模芯3的内侧安装有斜顶块711,所述斜顶块711与通孔32配合连接,所述卸料杆71的底端安装有推拉环712,工件加工完成后,通过电动马达61控制凸轮62转动,使振动杆63在固定筒64内上下滑动,通过不断上下移动的振动杆63使模芯3振动,进而使工件松动,同时上推推拉环712使卸料杆71上移,此时挤压板72挤压压缩弹簧74,之后松开推拉环712,通过压缩弹簧74的弹力和斜顶块711将工件顶出,使工件能顺利脱离模芯3,省时省力,能有效的提高卸料效率和生产效率,所述卸料杆71与定模2的连接处安装有滑动轴套22,通过滑动轴套22保护卸料杆71,所述定模2的顶部对称设有卡座21,且每个所述插板31均与卡座21配合连接,通过卡座21与插板31的配合实现模芯3的固定,所述动模板5的顶部中心处安装有连接轴51,连接轴51应与压力机的输出轴连接。

28.实施例,请参照附图1和3所示,所述模具座1侧板的中心处设有t型滑槽11,且所述动模板5侧面的中心处均垂直安装有t型滑杆43,每个所述t型滑杆43均与t型滑槽11滑动连接,通过t型滑杆43与t型滑槽11的滑动连接,实现动模板5和动模4的定位,具有导向作用,且能提高加工的精度。

29.实施例,请参照附图1和2所示,所述动模4的顶部通过多个紧固螺栓41与动模板5相连,且每个所述紧固螺栓41的外壁上均套设有减震弹簧42,通过减震弹簧42能缓冲吸收定模2和模芯3受到的冲击力,提高工件加工稳定性的同时降低了定模2和模芯3损坏的可能性,延长了专用成型模具的使用寿命。

30.本实用新型的具体操作方式如下:

31.首先工件加工完成后,通过电动马达61控制凸轮62转动,使振动杆63在固定筒64内上下滑动,通过不断上下移动的振动杆63使模芯3振动,进而使工件松动,同时上推推拉环712使卸料杆71上移,此时挤压板72挤压压缩弹簧74,之后松开推拉环712,通过压缩弹簧74的弹力和斜顶块711将工件顶出,使工件能顺利脱离模芯3,通过t型滑杆43与t型滑槽11的滑动连接,实现动模板5和动模4的定位,具有导向作用,能提高加工的精度,通过减震弹簧42能缓冲吸收定模2和模芯3受到的冲击力,提高工件加工稳定性的同时降低了定模2和模芯3损坏的可能性,延长了专用成型模具的使用寿命。

32.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1