一种自动罐身成型机的制作方法

1.本发明涉及机械领域,尤其涉及一种自动罐身成型机。

背景技术:

2.金属罐在生产制造过程中,需要将罐身及罐底进行相互压制,使其压制成一个整体,而进料速度的快慢及压罐机当中各机构相互协调的能力将决定整个加工过程的效率,压罐机设计的不合理将降低生产效率甚至影响金属管的质量。

技术实现要素:

3.针对上述现有技术的现状,本发明为实现效率更高、操作更为方便,从而提供一种自动罐身成型机。

4.本发明解决上述技术问题所采用的技术方案为:

5.一种自动罐身成型机,包括:

6.输底机构,所述输底机构用于输送罐底;

7.送底机构,所述送底机构用于将所述输底机构输送过来的罐底送至下一个机构,所述送底机构包括第一送底机构、第二送底机构;

8.放料机构,所述放料机构用于放置罐身;

9.放底机构,所述放底机构用于将所述送底机构送过来的罐底放在所述放料机构内的罐身上;

10.送料机构,所述送料机构为两排,用于夹持及移动罐身;

11.成型机构,所述成型机构用于将罐底及罐身挤压成型为一体,所述成型机构包括上冲头机构、下冲头机构机构及用于放置模具的成型座;

12.上述机构均安装在机架上,所述成型座设置在所述两排送料机构的中间,所述上冲头设置在所述成型座的上方,所述下冲头机构设置在所述成型座的下方,所述放料机构设置在所述成型座的的一侧,所述成型座的另一侧用于卸料,所述放底机构设置在所述放料机构的上方,所述送底机构与所述放底机构相连,所述输底机构设置在所述送底机构任一侧。

13.通过采用上述技术方案,输送机构将罐底送至送底机构,送底机构将罐底送至放底机构,罐身通过流水线输送到放料机构上,放底机构将罐底压在放料机构上的罐身上,然后送料机构夹起罐身移动至成型机构并放在成型座上,在上冲头机构跟下冲头机构的共同压制下将罐底及罐身压制成一体,并继续在送料机构的夹持下送至另一端进行卸料,从而实现金属罐能自动压制并成型的功能。

14.进一步设置为,所述送料机构包括多对夹料头,所述夹料头固定在第一固定板上,所述第一固定板的底部连接有第一固定座,所述第一固定座内穿接有第一球头连杆,所述第一球头连杆连接有第一气缸,所述第一气缸连接于控制器,所述第一气缸安装于第二固定座,所述第二固定座可滑动的嵌于第一滑道内,所述第一滑道设置在所述机架的第一平

板上,由此实现两边所述第一气缸带动所述两排第一固定板相向的纵向移动以实现所述夹料头对罐身的夹持,所述第一气缸的两侧安装有第三固定座,所述第三固定座内安装有轴承,并通过所述轴承与所述第一固定座底部连接有的第四固定座相连接。

15.通过采用上述技术方案,送料机构为两排且相互对应,在控制器的作用下,控制安装在第二固定座上的第一气缸,并根据其他机构实现联动,从而驱动第一球头连杆带动第一固定座使得第一固定板实现纵向移动,从而带动固定在第一固定板上的加料头,两边的加料头相向运动,从而夹持罐身使其具有夹持功能,第二固定座上还安装有第三固定座,第三固定座内安装有轴承,轴承与第一固定座底板上的第四固定座相连接,在第一气缸驱动下,轴承也随之在第四固定座内滑动,从而提高稳定性。

16.进一步设置为,所述第一固定座的底端还连接有连接板,所述连接板底部连接有滑块,所述滑块嵌接在第二滑道内,所述第二滑道与加长板相连接,所述加长板固定在所述第二固定座上,所述加长板与第一丝杆螺母相连接,所述第一丝杆螺母可移动的套接在第一丝杆上,所述第一丝杆安装在所述第一平面,所述第一丝杆通过第一皮带在第一电机的驱动下实现转动,并通过第二皮带实现所述两边第一丝杆同步转动,所述第一电机连接于所述控制器,所述第一电机安装在所述机体的第二平板上,所述第二平板置于所述第一平板下方。

17.通过采用上述技术方案,第二固定座上的加长板上设有第二滑道,第二滑道上卡接有滑块,滑块通过连接板与第一固定座底端相连接,加长板连接于第一丝杆螺母,第一丝杆螺母可移动套接在安装于第二平板上的第一丝杆上,并在第二平面上的第一电机通过第一皮带驱动,同时通过第二皮带驱动两边的第一丝杆同步转动,从而带动两边的第二固定座顺着第一滑动横向移动,并在控制器的控制下实现联动,从而实现金属罐的移动功能。

18.进一步设置为,所述下冲头机构连接于所述成型座底面,所述下冲头机构包括第一安装板,所述成型座安装在所述第一安装板上,所述第一安装板设置在所述第二平板上方,所述第一安装板底面通过与之相连接的第二球头连杆与安装在第三平板上的曲轴相连接,所述第三平板置于所述第二平板下方并安装在所述机架上,所述曲轴通过第三皮带由安装在所述第三平板上的第二电机驱动,所述第二电机连接于所述控制器,所述曲轴包括主轴,所述主轴分别设于所述曲轴两边,所述一边的主轴的头端套接有轴套,所述另一边的主轴的头端套接有刹车轮,所述第三皮带环绕在所述轴套外圈,所述轴套的端面均匀开有凹槽,所述凹槽内卡接有第一联动套,所述第一联动套为套接在所述主轴上,所述第一联动套内壁卡接有第一卡块,所述第一卡块与所述主轴相连接,所述第一卡块还卡接在第二联动套内壁,所述第二联动设套接在所述主轴上,从而在所述轴套的带动下带动所述主轴转动从而实现所述下冲头机构上冲运动,所述第一联动套与所述第二联动套均匀开有相导通的孔,所述孔内均安装有弹簧,从而实现所述第一联动套可向所述第二联动套方向压动,所述轴套与所述第一联动套之间卡有离合器,所述离合器可枢转的连接于离合器总承,所述离合器总承安装在所述第三平板上,所述离合器总承连接于所述控制器,所述第二平板上设有支撑机构,所述支撑机构用以支撑第一安装板,所述上冲头机构安装于所述机架的第四平板上,所述上冲头机构包括飞轮并在与之相连接的第五电机进行驱动,所述第五电机连接于所述控制器,所述控制器控制所述上冲头机构与所述下冲头机构实现联动。

19.通过采用上述技术方案,控制器控制第二电机、第五电机及离合器总承实现联动,

第二电机通过第三皮带驱动轴套绕着主轴进行转动,离合器在离合状态下,第一联动套在内部弹簧的作用下卡接于轴套端面的凹槽内,从而带动第一联动套转动,第一联动套内壁卡就有第一卡块,第一卡块是跟主轴相连接并还卡在第二联动套内,从而带动主轴转动,从而带动曲轴上的第二球头连杆使与之相连接的第一安装板做上冲运动,第五电机控制飞轮转动同时带动下冲头机构做下冲运动,从而实现对金属罐的自动压制成型功能,为使金属罐压制的更加牢固,上冲头机构及下冲头机构在对金属罐压制时,需保持几秒钟的冲压状态,第三平板上的离合器总承在控制器的控制下,控制离合器卡在轴套与第一联动套直降,可第一联动套在弹簧的作用下与轴套相分离,从而无法带动第一联动套转动,使其下冲头机构保持上冲时的状态,并在支撑机构的支撑作用下支撑柱第一安装板使其保持不动,上球头装置也根据上述方式,使其保持下冲时的状态。

20.进一步设置为,所述支撑机构在所述第二平板两边均设有,所述支撑机构包括两块第二卡块,所述第二卡块之间可滑动的连接有第二滑动板,所述第二滑动板的表面连接有第五伸缩轴,所述第五伸缩轴连接有第五气缸,所述第五气缸连接于所述控制器,所述第二滑动板还连接有支撑杆。

21.通过采用上述技术方案,控制器控制第五气缸,在第五伸缩轴的伸缩运动下打动第二滑板在第二卡块内滑动,从而控制支撑杆在下冲头机构上冲时即使抑制第一安装板下,以实现自动支撑功能。

22.进一步设置为,所述放底机构包括第二固定板,所述第二固定板一端连接于所述第四平板,另一端连接于所述放底机构的第三固定板,从而实现所述放底机构的固定,所述第三固定板的上端设有第四固定板,所述第三固定板的下端从上往下依次设有第五固定板、第六固定板,所述第三固定板、所述第四固定板、所述第五固定板及所述第六固定板通过可伸缩的连接柱相互连接,所述第三固定板上设有第二气缸,所述第二气缸连接所述控制器,所述第五固定板底面连接有放底模,所述第三固定板与所述第五固定板之间通过与所述第二气缸相连接的第一伸缩轴相连接,所述第六固定板的底面连接有放底模框,所述第六固定板与所述送底机构相连接,所述第六固定板的顶面开有与所述放底模框形状一致的通孔,所述第六固定板顶面还开有与所述通孔相导通的第一送底通道,置于所述放底机构下方的所述放料机构安装在所述第一安装板上。

23.通过采用上述技术方案,放底机构是通过第二固定板将第四固定板与机架上的第四平板相连接,并通过设置在第三固定板上的第二气缸驱动第一伸缩轴伸缩,并在控制器的控制下带动第五固定板上的放底模实现下压,罐底通过送底机构沿着第一送底通道送至第六固定板上的通孔内,第六固定板底端连接有放底模框,在放底模的下压下,将罐底顺着通孔压制放底模框,可对罐底的进行塑形,并对罐底的结构进行定位,在放底模的继续下压下,压制与放底机构对应下方的放料机构上,使得罐底事先盖于放置在放料机构上的罐身上。

24.进一步设置为,所述第二送底机构包括第七固定板,所述第七固定板与所述第六固定板相连接,所述第七固定板上设有与所述第一送底通道相对接的第二送底通道,所述第二送底通道内设有第二伸缩轴,所述第二伸缩轴一端连接有挡块,另一端连接有第三气缸,所述第三气缸连接于控制器,在所述第三气缸的驱动下,通过挡块将送至所述第二送底通道内的罐底送至所述通孔内,所述第二送底通道垂直连接有第三送底通道,所述第三送

底通道是用于接收所述输底机构送来的罐底,送至所述第三送底通道内的罐底是通过所述第一送底机构进行输送,所述第一送底机构包括第八固定板,所述第八固定板上安装有第二丝杆,所述第二丝杆连接有第三电机,所述第三电机连接于所述控制器,所述第二丝杆上套接有可移动的第二丝杆螺母,所述第二丝杆螺母上连接有推拉杆,所述推拉杆置于所述第三送底通道上,从而在所述第一丝杆的带动下带动所述推拉杆将罐底送至所述第二送底通道内。

25.通过采用上述技术方案,控制器控制第一送底机构上的第三电机驱动并带动第二丝杆旋转,从而带动第二丝杆螺母及与之相连接的推拉杆在第三送底通道上移动,从而将由输底机构送至第三送底通道内的罐底送至第二送底通道内,控制器控制第二送底机构上的第三气缸带动第二伸缩轴在第二送底通道内进行伸缩,在第二伸缩轴上的挡块作用下将罐底沿着第二送底通道送至通孔内,从而实现送底的功能。

26.进一步设置为,所述输底机构为一种料斗放底模式,包括分底机构及储底机构,所述储底机构设置于所述第三送底通道上方并与所述机架相连接,所述分底机构设置于所述第三送底通道下方,所述储底机构用于放置罐底,所述分底机构包括第九固定板,所述分底机构通过所述第九固定板与所述机架相连接,所述第九固定板的顶面设置有第一滑动板,所述第一滑动板通过第三伸缩轴与所述第九固定板相连接,所述第九固定板的中心连接有第四伸缩轴,所述第四伸缩轴连接有第四气缸,所述第四气缸置于所述第九固定板底面,所述第四气缸连接于所述控制器,所述第一滑动板的表面连接有固定块,所述固定块的表面连接有第十固定板,所述第十固定板上均匀安装有金具,所述金具的头端设有吸盘,从而在所述第四气缸的驱动下通过所述吸盘将放置于所述储底机构内的罐底吸出并放置在所述第三送底通道内。

27.通过采用上述技术方案,料斗放底模式是通过分底机构及储底机构进行输送罐底,罐底为事先放置在储底机构内,然后控制器控制第四气缸驱动带动第四伸缩轴伸缩,使得与之相连接的第一滑动板也随之运动,第一滑动板与第九固定板之间还连接有第三伸缩轴,也可在第一滑动板的运动下在第九固定板上伸缩,从而起到提高稳定性,第一滑动板带动连接于第十固定板上的金具,使得金具上设有的吸盘将放置于储底机构内的罐底吸出,并卡在第三送底通道内,从而实现输底的功能。

28.进一步设置为,所述输底机构也可以为底连线模式,包括输送带,所述输送带一端连接有第四电机,所述第四电机连接于所述控制器,所述输送带另一端置于所述第二送底通道上方,从而放置于所述输送带内的罐底在所述输送带的输送下送至所述第二送底通道内。

29.通过采用上述技术方案,底连线模式是通过输送带输送罐底,控制器控制第四电机驱动,从而带动输送带将与之相连接的流水线输送过来的罐底送到第二送底通道内,从而实现输底的功能。

30.进一步设置为,所述刹车轮一边连接于可枢转的第五固定座,所述刹车轮另一边连接于刹车总承,所述第五固定座及所述刹车总承均安装在所述第三平板上,所述刹车总承连接控制器。

31.通过采用上述技术方案,刹车轮是套接在相对于轴套另一端的主轴上,并通过第五固定座及刹车总承固定在第三平板上,刹车总承内有驱动电机并与控制相连接,从而实

现联动,实现下传动机构的减速及快速停止的功能。

32.与现有技术相比,本发明的优点在于:

33.通过采用上述技术方案,输送机构将罐底送至送底机构,送底机构将罐底送至放底机构,罐身通过流水线输送到放料机构上,放底机构将罐底压在放料机构上的罐身上,然后送料机构夹起罐身移动至成型机构并放在成型座上,在上冲头机构跟下冲头机构的共同压制下将罐底及罐身压制成一体,并继续在送料机构的夹持下送至另一端进行卸料,从而实现金属罐能自动压制并成型的功能。

附图说明

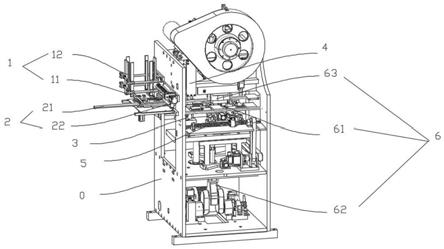

34.图1至图2为本发明一种自动罐身成型机的整体结构图;

35.图3为本发明中输底机构及送底机构的结构示意图;

36.图4为本发明中送料机构及支撑机构的结构示意图;

37.图5至图6为本发明中下冲头机构的结构示意图;

38.图7为本发明中下冲头机构的部分剖视图;

39.图8为本发明中放底机构的结构示意图。

40.其中包括:0、机架;01、第一平板;02、第二平板;03、第三平板;04、第四平板;1、输底机构;11、分底机构;111、第九固定板;112、第一滑动板;113、第三伸缩轴;114、第四伸缩轴;115、第四气缸;116、固定块;117、第十固定板;118、金具;119、吸盘;12、储底机构;13、输送带;131、第四电机;2、送底机构;21、第二送底机构;211、第七固定板;2111、第二送底通道;2112、第二伸缩轴;2113、挡块;2114、第三气缸;2115、第三送底通道;22、第一送底机构;221、第八固定板;222、第二丝杆;223、第三电机;224、第二丝杆螺母;225、推拉杆;3、放料机构;4、放底机构;41、第二固定板;42、第三固定板;421、第二气缸;422、第一伸缩轴;43、第四固定板;44、第五固定板;441、放底模;45、第六固定板;451、放底模框;452、通孔;453、第一送底通道;46、连接柱;5、送料机构;51、夹料头;52、第一固定板;53、第一固定座;531、连接板;532、滑块;533、第二滑道;534、加长板;535、第一丝杆;536、第一丝杆螺母;537、第一皮带;538、第一电机;539、第二皮带;54、第一球头连杆;55、第一气缸;56、第二固定座;57、第一滑道;58、第三固定座;581、轴承;582、第四固定座;6、成型机构;61、成型座;62、下冲头机构;621、第一安装板;622、第二球头连杆;623、曲轴;6231、主轴;6232、轴套;62321、凹槽;6233、第一联动套;6234、第一卡块;6235、第二联动套;6236、弹簧;6237、离合器;6238、离合器总承;624、第三皮带;625、第二电机;626、刹车轮;6261、第五固定座;6262、刹车总承;63、上冲头机构;631、飞轮;632、第五电机;7、支撑机构;71、第二卡块;72、第二滑动板;73、第五伸缩轴;74、第五气缸;75、支撑杆。

具体实施方式

41.实施例1

42.如图1,图3至图8所示,一种自动罐身成型机,包括:

43.包括输底机构1,输底机构用于输送罐底;

44.送底机构2,送底机构2用于将输底机构1输送过来的罐底送至下一个机构,送底机构2包括第一送底机构22、第二送底机构21;

45.放料机构3,放料机构3用于放置罐身;

46.放底机构4,放底机构4用于将送底机构2送过来的罐底放在放料机构3内的罐身上;

47.送料机构5,送料机构5为两排,用于夹持及移动罐身;

48.成型机构6,成型机构6用于将罐底及罐身挤压成型为一体,成型机构6包括上冲头机构63、下冲头机构62机构及用于放置模具的成型座61;

49.上述机构均安装在机架0上,成型座61设置在两排送料机构5的中间,上冲头设置在成型座61的上方,下冲头机构62设置在成型座61的下方,放料机构3设置在成型座61的的一侧,成型座61的另一侧用于卸料,放底机构4设置在放料机构3的上方,送底机构2与放底机构4相连,输底机构1设置在送底机构2任一侧,输送机构将罐底送至送底机构2,送底机构2将罐底送至放底机构4,罐身通过流水线输送到放料机构3上,放底机构4将罐底压在放料机构3上的罐身上,然后送料机构5夹起罐身移动至成型机构6并放在成型座61上,在上冲头机构63跟下冲头机构62的共同压制下将罐底及罐身压制成一体,并继续在送料机构5的夹持下送至另一端进行卸料,从而实现金属罐能自动压制并成型的功能。

50.送料机构5包括多对夹料头51,夹料头51固定在第一固定板52上,第一固定板52的底部连接有第一固定座53,第一固定座53内穿接有第一球头连杆54,第一球头连杆54连接有第一气缸55,第一气缸55连接于控制器,第一气缸55安装于第二固定座56,第二固定座56可滑动的嵌于第一滑道57内,第一滑道57设置在机架0的第一平板01上,由此实现两边第一气缸55带动两排第一固定板52相向的纵向移动以实现夹料头51对罐身的夹持,第一气缸55的两侧安装有第三固定座58,第三固定座58内安装有轴承581,并通过轴承581与第一固定座53底部连接有的第四固定座582相连接,送料机构5为两排且相互对应,在控制器的作用下,控制安装在第二固定座56上的第一气缸55,并根据其他机构实现联动,从而驱动第一球头连杆54带动第一固定座53使得第一固定板52实现纵向移动,从而带动固定在第一固定板52上的加料头,两边的加料头相向运动,从而夹持罐身使其具有夹持功能,第二固定座56上还安装有第三固定座58,第三固定座58内安装有轴承581,轴承581与第一固定座53底板上的第四固定座582相连接,在第一气缸55驱动下,轴承581也随之在第四固定座582内滑动,从而提高稳定性。

51.第一固定座53的底端还连接有连接板531,连接板531底部连接有滑块532,滑块532嵌接在第二滑道533内,第二滑道533与加长板534相连接,加长板534固定在第二固定座56上,加长板534与第一丝杆螺母536相连接,第一丝杆螺母536可移动的套接在第一丝杆535上,第一丝杆535安装在第一平面,第一丝杆535通过第一皮带537在第一电机538的驱动下实现转动,并通过第二皮带539实现两边第一丝杆535同步转动,第一电机538连接于控制器,第一电机538安装在机体的第二平板02上,第二平板02置于第一平板01下方,第二固定座56上的加长板534上设有第二滑道533,第二滑道533上卡接有滑块532,滑块532通过连接板531与第一固定座53底端相连接,加长板534连接于第一丝杆螺母536,第一丝杆螺母536可移动套接在安装于第二平板02上的第一丝杆535上,并在第二平面上的第一电机538通过第一皮带537驱动,同时通过第二皮带539驱动两边的第一丝杆535同步转动,从而带动两边的第二固定座56顺着第一滑动横向移动,并在控制器的控制下实现联动,从而实现金属罐的移动功能。

52.下冲头机构62连接于成型座61底面,下冲头机构62包括第一安装板621,成型座61安装在第一安装板621上,第一安装板621设置在第二平板02上方,第一安装板621底面通过与之相连接的第二球头连杆622与安装在第三平板03上的曲轴623相连接,第三平板03置于第二平板02下方并安装在机架0上,曲轴623通过第三皮带624由安装在第三平板03上的第二电机625驱动,第二电机625连接于控制器,曲轴623包括主轴6231,主轴6231分别设于所述曲轴623两边,所述一边的主轴6231的头端套接有轴套6232,所述另一边的主轴6231的头端套接有刹车轮626,第三皮带624环绕在轴套6232外圈,轴套6232的端面均匀开有凹槽62321,凹槽62321内卡接有第一联动套6233,第一联动套6233为套接在主轴6231上,第一联动套6233内壁卡接有第一卡块6234,第一卡块6234与主轴6231相连接,第一卡块6234还卡接在第二联动套6235内壁,第二联动设套接在主轴6231上,从而在轴套6232的带动下带动主轴6231转动从而实现下冲头机构62上冲运动,第一联动套6233与第二联动套6235均匀开有相导通的孔,孔内均安装有弹簧6236,从而实现第一联动套6233可向第二联动套6235方向压动,轴套6232与第一联动套6233之间卡有离合器6237,离合器6237可枢转的连接于离合器6237总承,离合器6237总承安装在第三平板03上,离合器6237总承连接于控制器,第二平板02上设有支撑机构7,支撑机构7用以支撑第一安装板621,上冲头机构63安装于机架0的第四平板04上,上冲头机构63包括飞轮631并在与之相连接的第五电机632进行驱动,第五电机632连接于控制器,控制器控制上冲头机构63与下冲头机构62实现联动,控制器控制第二电机625、第五电机632及离合器6237总承实现联动,第二电机625通过第三皮带624驱动轴套6232绕着主轴6231进行转动,离合器6237在离合状态下,第一联动套6233在内部弹簧6236的作用下卡接于轴套6232端面的凹槽62321内,从而带动第一联动套6233转动,第一联动套6233内壁卡就有第一卡块6234,第一卡块6234是跟主轴6231相连接并还卡在第二联动套6235内,从而带动主轴6231转动,从而带动曲轴623上的第二球头连杆622使与之相连接的第一安装板621做上冲运动,第五电机632控制飞轮631转动同时带动下冲头机构62做下冲运动,从而实现对金属罐的自动压制成型功能,为使金属罐压制的更加牢固,上冲头机构63及下冲头机构62在对金属罐压制时,需保持几秒钟的冲压状态,第三平板03上的离合器6237总承在控制器的控制下,控制离合器6237卡在轴套6232与第一联动套6233直降,可第一联动套6233在弹簧6236的作用下与轴套6232相分离,从而无法带动第一联动套6233转动,使其下冲头机构62保持上冲时的状态,并在支撑机构7的支撑作用下支撑柱第一安装板621使其保持不动,上球头装置也根据上述方式,使其保持下冲时的状态。

53.支撑机构7在第二平板02两边均设有,支撑机构7包括两块第二卡块71,第二卡块71之间可滑动的连接有第二滑动板72,第二滑动板72的表面连接有第五伸缩轴73,第五伸缩轴73连接有第五气缸74,第五气缸74连接于控制器,第二滑动板72还连接有支撑杆75,控制器控制第五气缸74,在第五伸缩轴73的伸缩运动下打动第二滑板在第二卡块71内滑动,从而控制支撑杆75在下冲头机构62上冲时即使抑制第一安装板621下,以实现自动支撑功能。

54.放底机构4包括第二固定板41,第二固定板41一端连接于第四平板04,另一端连接于放底机构4的第三固定板42,从而实现放底机构4的固定,第三固定板42的上端设有第四固定板43,第三固定板42的下端从上往下依次设有第五固定板44、第六固定板45,第三固定板42、第四固定板43、第五固定板44及第六固定板45通过可伸缩的连接柱46相互连接,第三

固定板42上设有第二气缸421,第二气缸421连接控制器,第五固定板44底面连接有放底模441,第三固定板42与第五固定板44之间通过与第二气缸421相连接的第一伸缩轴422相连接,第六固定板45的底面连接有放底模441框,第六固定板45与送底机构2相连接,第六固定板45的顶面开有与放底模441框形状一致的通孔452,第六固定板45顶面还开有与通孔452相导通的第一送底通道453,置于放底机构4下方的放料机构3安装在第一安装板621上,放底机构4是通过第二固定板41将第四固定板43与机架0上的第四平板04相连接,并通过设置在第三固定板42上的第二气缸421驱动第一伸缩轴422伸缩,并在控制器的控制下带动第五固定板44上的放底模441实现下压,罐底通过送底机构2沿着第一送底通道453送至第六固定板45上的通孔452内,第六固定板45底端连接有放底模441框,在放底模441的下压下,将罐底顺着通孔452压制放底模441框,可对罐底的进行塑形,并对罐底的结构进行定位,在放底模441的继续下压下,压制与放底机构4对应下方的放料机构3上,使得罐底事先盖于放置在放料机构3上的罐身上。

55.第二送底机构21包括第七固定板211,第七固定板211与第六固定板45相连接,第七固定板211上设有与第一送底通道453相对接的第二送底通道2111,第二送底通道2111内设有第二伸缩轴2112,第二伸缩轴2112一端连接有挡块2113,另一端连接有第三气缸2114,第三气缸2114连接于控制器,在第三气缸2114的驱动下,通过挡块2113将送至第二送底通道2111内的罐底送至通孔452内,第二送底通道2111垂直连接有第三送底通道2115,第三送底通道2115是用于接收输底机构1送来的罐底,送至第三送底通道2115内的罐底是通过第一送底机构22进行输送,第一送底机构22包括第八固定板221,第八固定板221上安装有第二丝杆222,第二丝杆222连接有第三电机223,第三电机223连接于控制器,第二丝杆222上套接有可移动的第二丝杆螺母224,第二丝杆螺母224上连接有推拉杆225,推拉杆225置于第三送底通道2115上,从而在第一丝杆535的带动下带动推拉杆225将罐底送至第二送底通道2111内,控制器控制第一送底机构22上的第三电机223驱动并带动第二丝杆222旋转,从而带动第二丝杆螺母224及与之相连接的推拉杆225在第三送底通道2115上移动,从而将由输底机构1送至第三送底通道2115内的罐底送至第二送底通道2111内,控制器控制第二送底机构21上的第三气缸2114带动第二伸缩轴2112在第二送底通道2111内进行伸缩,在第二伸缩轴2112上的挡块2113作用下将罐底沿着第二送底通道2111送至通孔452内,从而实现送底的功能。

56.输底机构1为一种料斗放底模441式,包括分底机构11及储底机构12,储底机构12设置于第三送底通道2115上方并与机架0相连接,分底机构11设置于第三送底通道2115下方,储底机构12用于放置罐底,分底机构11包括第九固定板111,分底机构11通过第九固定板111与机架0相连接,第九固定板111的顶面设置有第一滑动板112,第一滑动板112通过第三伸缩轴113与第九固定板111相连接,第九固定板111的中心连接有第四伸缩轴114,第四伸缩轴114连接有第四气缸115,第四气缸115置于第九固定板111底面,第四气缸115连接于控制器,第一滑动板112的表面连接有固定块116,固定块116的表面连接有第十固定板117,第十固定板117上均匀安装有金具118,金具118的头端设有吸盘119,从而在第四气缸115的驱动下通过吸盘119将放置于储底机构12内的罐底吸出并放置在第三送底通道2115内,料斗放底模441式是通过分底机构11及储底机构12进行输送罐底,罐底为事先放置在储底机构12内,然后控制器控制第四气缸115驱动带动第四伸缩轴114伸缩,使得与之相连接的第

一滑动板112也随之运动,第一滑动板112与第九固定板111之间还连接有第三伸缩轴113,也可在第一滑动板112的运动下在第九固定板111上伸缩,从而起到提高稳定性,第一滑动板112带动连接于第十固定板117上的金具118,使得金具118上设有的吸盘119将放置于储底机构12内的罐底吸出,并卡在第三送底通道2115内,从而实现输底的功能。

57.刹车轮626一边连接于可枢转的第五固定座6261,刹车轮626另一边连接于刹车总承6262,第五固定座6261及刹车总承6262均安装在第三平板03上,刹车总承6262连接控制器,刹车轮626是套接在相对于轴套6232另一端的主轴6231上,并通过第五固定座6261及刹车总承6262固定在第三平板03上,刹车总承6262内有驱动电机并与控制相连接,从而实现联动,实现下传动机构的减速及快速停止的功能。

58.本实施例1的实施原理为:开启电源,将罐底放置储底机构12内,分底机构11将罐底吸出并放置在第三送底通道2115内,第一送底机构22将罐底输送至第二送底通道2111,第二送底机构21将第二送底通道2111内罐底送至放底机构4,罐身在流水线的输送下送至放料机构3,放底机构4将罐底压至在罐身上,送料机构5将罐身夹至成型机构6上的成型座61内,在上冲头机构63和下冲头机构62的冲压下实现罐底及罐身成型为一体,并再在送料机构5的作用下夹至卸料口卸料。

59.实施例2

60.如图2至图8所示,实施例2跟实施例1相比,不同之处在于实施例2上的输底机构1采用底连线模式,包括输送带13,输送带13一端连接有第四电机131,第四电机131连接于控制器,输送带13另一端置于第二送底通道2111上方,从而放置于输送带13内的罐底在输送带13的输送下送至第二送底通道2111内,底连线模式是通过输送带13输送罐底,控制器控制第四电机131驱动,从而带动输送带13将与之相连接的流水线输送过来的罐底送到第二送底通道2111内,从而实现输底的功能。

61.本实施例2的实施原理为:开启电源,罐底通过流水线送至输送带13,通过输送带13输送至第二送底通道2111,第二送底机构21将第二送底通道2111内罐底送至放底机构4,罐身在流水线的输送下送至放料机构3,放底机构4将罐底压至在罐身上,送料机构5将罐身夹至成型机构6上的成型座61内,在上冲头机构63和下冲头机构62的冲压下实现罐底及罐身成型为一体,并再在送料机构5的作用下夹至卸料口卸料。

62.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1