冷轧机液压压下位置控制系统震荡检测与保护方法及系统与流程

1.本发明涉及冷轧控制领域,具体地,涉及一种冷轧机液压压下位置控制系统震荡检测与保护方法及系统。

背景技术:

2.冷轧机用于常温下对热轧带钢的压延加工,图1是冷轧机的结构简图,上下支撑辊、上下中间辊和上下工作辊共同构成冷轧机的辊系,带钢在上下工作辊之间轧制,压下油缸驱动上辊系(包括上支撑辊、上中间辊和上工作辊)产生轧制力进行带钢轧制,对压下油缸活塞杆位置(下面简称压下位置)进行控制是压下控制系统的核心环节,压下位置使用高精度的位置传感器进行测量(测量精度在0.5um以下),液压活塞杆处于上极限位置时液压位置为零,随着液压活塞杆的下压,液压位置逐渐增大,在轧制过程自动厚度控制的作用下,压下实际位置跟随给定位置剧烈变化,这就要求液压压下位置控制系统必须具备较高的响应灵敏度,由于液压控制控制系统的核心控制环节是比例控制,比例控制增益就成了液压控制系统的一个关键控制参数。在轧制过程中,传动系统驱动工作辊按照给定速度旋转,可以根据液压位置控制系统的实际情况对工作辊轧制速度进行干预。

3.图2是典型的液压压下位置控制系统,位置偏差经过比例环节生成电压调节量,放大环节将电压调节量转换为伺服阀电流调节量,伺服阀在电流调节量的作用下产生液压流量调节量,液压流量调节量驱动液压缸产生油缸位置的变化。油缸实际位置反映了活塞杆基于卸荷位置的位置变化,agc控制量加上手动油缸位置给定形成总的油缸给定位置,闭环控制系统力图使油缸实际位置跟随油缸给定位置的变化。油缸实际位置与油缸给定位置的差形成油缸位置偏差,实际上由于种种原因导致油缸位置偏差出现震荡,严重影响生产的顺利进行。当油缸实际位置发生震荡时,一种自然的做法是手动将控制增益适当减小,但这种做法带来的不利影响是控制静差的增大,增大了维护成本,不利于agc控制精度的提高。本发明提出了一种油缸实际位置震荡的自动检测方法,并且当震荡检测到以后,自动降低增益,震荡消除以后又自动恢复增益,如果油缸位置震荡由机械共振引起,当3秒后再次检测震荡时引起轧制速度适当降低,直到震荡消失为止。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种冷轧机液压压下位置控制系统震荡检测与保护方法及系统。

5.根据本发明提供的一种冷轧机液压压下位置控制系统震荡检测与保护方法,包括如下步骤:

6.位置偏差深度滤波步骤:进行位置偏差深度滤波,得到位置偏差滤波值;

7.差值计算步骤:计算实际位置偏差值和位置偏差滤波值之间的差值得到震荡检测变量v;

8.参数设定步骤:设定振幅判断值a、振幅判断时间窗口w、震荡判断数n、不震荡判断

持续时间t;

9.判断步骤:判断震荡检测变量v和振幅判断值a的大小,当v》a时,正振标志f置位,当v《-a时,正振标志f复位;

10.脉冲生成步骤:生成正振标志f脉冲;

11.震荡判断步骤:在w时间窗口内统计正振标志f脉冲数,当超过n则判断震荡,当正振标志持续t,或者负振标志持续t时,判断不震荡。

12.优选地,还包括增益干预步骤:当检测震荡时,对控制增益进行主动干预,在设定时间内将增益减小到预设比例的设定值;当检测不震荡时,在设定时间内将增益恢复到设定值。

13.优选地,所述设定时间为1500ms,预设比例为30%。

14.优选地,还包括震荡检测步骤:在加速到设定速度后第一次检测到震荡后置位震荡标志,震荡标志延时3s后再次检测到震荡时,则生成降速标志,同时复位震荡标志。

15.优选地,降速标志生成时,计算机组速度与50mpm的差并对之锁定,得到减速目标值。

16.优选地,当机组速度降到减速目标值时结束减速,复位减速标志,保持命令直接复位减速标志。

17.优选地,所述振幅判断值通过fg函数从轧制速度计算。

18.根据本发明提供的一种冷轧机液压压下位置控制系统震荡检测与保护系统,包括如下模块:

19.位置偏差深度滤波模块:进行位置偏差深度滤波,得到位置偏差滤波值;

20.差值计算模块:计算实际位置偏差值和位置偏差滤波值之间的差值得到震荡检测变量v;

21.参数设定模块:设定振幅判断值a、振幅判断时间窗口w、震荡判断数n、不震荡判断持续时间t;

22.判断模块:判断震荡检测变量v和振幅判断值a的大小,当v》a时,正振标志f置位,当v《-a时,正振标志f复位;

23.脉冲生成模块:生成正振标志f脉冲;

24.震荡判断模块:在w时间窗口内统计正振标志f脉冲数,当超过n则判断震荡,当正振标志持续t,或者负振标志持续t时,判断不震荡。

25.优选地,还包括增益干预模块:当检测震荡时,对控制增益进行主动干预,在设定时间内将增益减小到预设比例的设定值;当检测不震荡时,在设定时间内将增益恢复到设定值。

26.优选地,还包括震荡检测模块:在加速到设定速度后第一次检测到震荡后置位震荡标志,震荡标志延时3s后再次检测到震荡时,则生成降速标志,同时复位震荡标志。

27.与现有技术相比,本发明具有如下的有益效果:

28.1、本发明有效抑制位置控制系统震荡,实现无人化维护,机组速度得到大幅提高。

29.2、本发明通过震荡判别与保护,避免机械共振导致油缸位置震荡。

附图说明

30.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

31.图1为冷轧机结构示意图。

32.图2为液压压下位置控制系统示意图。

33.图3为油缸实际位置震荡示意图。

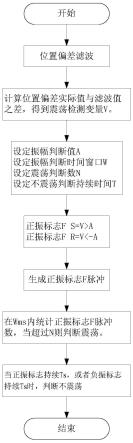

34.图4为震荡检测和不震荡检测流程图。

35.图5为fg函数振幅判断值典型参数给定示意图。

36.图6为震荡检测与保护实际效果图。

37.图7为机械共振引起油缸位置震荡示意图。

38.图8为机械共振和油缸位置震荡检测流程图。

39.图9为机械共振和油缸位置震荡检测及保护效果曲线图。

具体实施方式

40.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

41.如图1至图9所示,本发明提出了一种冷轧机液压压下位置控制系统震荡检测与保护方法及系统,当震荡检测到以后,自动降低增益,震荡消除以后又自动恢复增益,如果油缸位置震荡由机械共振引起,当3秒后再次检测震荡时引起轧制速度适当降低,直到震荡消失为止。

42.具体说明:图4是震荡检测和不震荡检测流程图。在进行震荡检测时,首先要进行位置偏差深度滤波,得到位置偏差滤波值,计算实际位置偏差和其滤波值之间的差值得到震荡检测变量v,设定振幅判断值a[um],设定振幅判断时间窗口w[ms],设定震荡判断数n,设定不震荡判断持续时间t[s]。当v》a时,正振标志f置位,当v《-a时,正振标志f复位,生成正振标志f脉冲,在w时间窗口内统计正振标志f脉冲数,当超过n则判断震荡,当正振标志持续t,或者负振标志持续t时,判断不震荡。

[0043]

振幅判断值与轧制速度有关,轧制速度越大,振幅判断值越大,通过fg函数从轧制速度计算振幅判断值,图5是fg函数振幅判断值典型参数给定,x表示轧制速度[0.1mpm],y表示振幅判断值[um]。

[0044]

当检测震荡时,必须对控制增益进行主动干预,在1500ms内将增益减小到30%设定值,当检测不震荡时,在1500ms内将增益恢复到设定值。图6是震荡检测与保护实际效果曲线,当检测震荡时,增益自动减小,当检测不震荡时,增益自动恢复,震荡发生后经历短时震荡后随即消除,起到震荡保护的效果。

[0045]

随着轧制速度的提高可能出现机械共振的情况,见图7。从图7可以看出,当轧制速度达到1160mpm时,出现机械共振,导致油缸位置震荡,此时的油缸位置震荡无法通过降低增益得到消除,只能通过适当降低机组速度得到消除,但是不能简单这样做,因为这样做会降低产线产能,事实上,在加速过程中,当机组速度达到1160mpm时出现机械共振,引起油缸

位置震荡,此后继续加速,机械共振和油缸位置震荡随即消失,但是当机组速度停留在1160mpm左右时,将持续触发机械共振和油缸位置震荡,一旦检测到这样的严重情况,就必须适当降低轧制速度。

[0046]

图8给出了机械共振和油缸位置震荡检测流程图,在加速到1000mpm后第一次检测到震荡后置位震荡标志,震荡标志延时3s后如果再次检测到震荡,生成降速标志,同时复位震荡标志。降速标志生成时,计算机组速度与50mpm的差并对之锁定,得到减速目标值。当机组速度降到减速目标值时结束减速,复位减速标志,保持命令可以直接复位减速标志。

[0047]

图9给出机械共振和油缸位置震荡检测及保护效果曲线,当3秒后再次检测震荡时引起第一次降速,当再次检测到3秒后震荡时,引起第二次降速,第二次降速后,机械共振和油缸位置震荡消失。

[0048]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0049]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1