热连轧减速机齿轮磨齿修形方法与流程

1.本发明涉及齿轮修形技术领域,具体涉及一种热连轧减速机齿轮磨齿修形方法。

背景技术:

2.热连轧减速机齿轮属于重载齿轮,要求装配后齿轮接触斑点沿齿高不小于50%,沿齿长不小于70%。受箱体加工精度、磨齿机机床精度、金刚轮、砂轮磨损、齿轮装配后的轴向偏摆、轴承内外圆偏摆及间隙误差等因素影响,现热连轧机减速机硬齿面齿轮和齿轮轴按图纸参数磨齿后进入装配,经常出现齿顶和齿根干涉,造成齿高、齿长接触均达不到图纸要求,因此在装配前需要对减速机的齿轮进行修形。虽然每个齿轮受等箱体加工精度、磨齿机机床精度、金刚轮、砂轮磨损等因素影响大小一样,但在机械加工中,箱体加工精度、磨齿机机床精度、金刚轮、砂轮磨损、齿轮装配后的轴向偏摆、轴承内外圆偏摆及间隙误差是在一定的合理范围内变化,若采用专用齿轮修形计算公式或者修形专用软件计算修形数据,则复杂且费时,也不一定实用。

技术实现要素:

3.本发明所要解决的技术问题是提供一种可以提高热连轧减速机齿轮修形效率的热连轧减速机齿轮磨齿修形方法。

4.本发明解决其技术问题所采用的技术方案是:热连轧减速机齿轮磨齿修形方法,包括沿齿轮的齿长方向的修形和沿齿轮的齿高方向的修形;

5.沿齿轮的齿长方向的修形包括齿端倒坡,齿端倒坡长度δb=0.1b,b为齿幅宽度,倒坡量δs为:

6.齿轮的模数10以下,

△

s=0.05~0.075mm;

7.齿轮的模数10~14,

△

s=0.1~0.12mm;

8.齿轮的模数15~16,

△

s=0.13~0.14mm;

9.齿轮的模数18~20,

△

s=0.15mm;

10.齿轮的模数21~24,

△

s=0.16~0.18mm;

11.齿轮的模数25~28,

△

s=0.19~0.2mm;

12.齿轮的模数28以上,

△

s=0.21~0.22mm;

13.沿齿轮的齿高方向的修形包括齿顶修形和齿根修形,齿顶修形量ca与齿根修形量cf为:

14.齿轮模数10以下,ca=0.05~0.07mm,cf=0.05~0.07mm;

15.齿轮模数10~20,ca=0.06~0.08mm,cf=0.06~0.08mm;

16.齿轮模数20以上,ca=0.085~0.10mm,cf=0.085~0.10mm;

17.齿轮为标准齿时,齿顶修形的终止圆直径dna=da

‑2×

0.1mn,齿顶修形的起始圆直径dca=dna

‑2×

0.3mn,齿根修形的起始圆直径dcf=dff+2

×

0.3mn,齿根修形的终止圆直径为齿轮的渐开线起始圆直径dff;

18.齿轮为短齿时,齿顶修形的终止圆直径dna=da

‑2×

0.1mn,齿顶修形的起始圆直径dca=dna

‑2×

0.17mn,齿根修形的起始圆直径dcf=dff+2

×

0.17mn,齿根修形的终止圆直径为齿轮的渐开线起始圆直径dff;

19.其中,mn为齿轮的法面模数,da为齿顶圆直径。

20.进一步地,还包括对齿轮的齿条的有效齿宽段进行鼓形修形,鼓形修形量δ=0.01~0.015mm。

21.本发明的有益效果是:该方法提供了一种针对热连轧减速机齿轮的通用修形方法,避开了齿轮修形的复杂计算,齿轮按照该方法修形后均能满足热连轧减速机齿轮装配要求,该方法提高了热连轧减速机齿轮的修形效率以及装配合格率。

附图说明

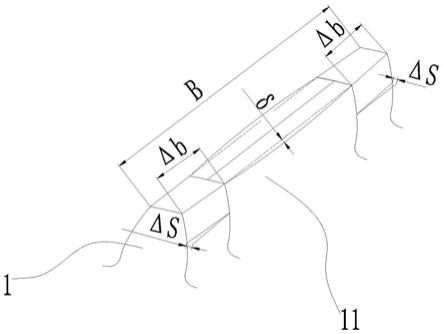

22.图1是沿齿轮的齿长方向的修形的示意图;

23.图2是沿齿轮的齿高方向的修形的示意图;

24.图3是图2的立体示意图:

25.图中所示,齿条1,有效齿宽段11。

具体实施方式

26.下面结合附图和实施例对本发明进一步说明。

27.如图1、图2所示,本发明的热连轧减速机齿轮磨齿修形方法,包括沿齿轮的齿长方向的修形和沿齿轮的齿高方向的修形;

28.沿齿轮的齿长方向的修形包括齿端倒坡,齿端倒坡长度δb=0.1b,b为齿幅宽度,倒坡量δs为:

29.齿轮的模数10以下,

△

s=0.05~0.075mm;

30.齿轮的模数10~14,

△

s=0.1~0.12mm;

31.齿轮的模数15~16,

△

s=0.13~0.14mm;

32.齿轮的模数18~20,

△

s=0.15mm;

33.齿轮的模数21~24,

△

s=0.16~0.18mm;

34.齿轮的模数25~28,

△

s=0.19~0.2mm;

35.齿轮的模数28以上,

△

s=0.21~0.22mm;

36.沿齿轮的齿高方向的修形包括齿顶修形和齿根修形,齿顶修形量ca与齿根修形量cf为:

37.齿轮模数10以下,ca=0.05~0.07mm,cf=0.05~0.07mm;

38.齿轮模数10~20,ca=0.06~0.08mm,cf=0.06~0.08mm;

39.齿轮模数20以上,ca=0.085~0.10mm,cf=0.085~0.10mm;

40.齿轮为标准齿时,齿顶修形的终止圆直径(齿顶修形的终止位置)dna=da

‑2×

0.1mn,齿顶修形的起始圆直径(齿顶修形的起始位置)dca=dna

‑2×

0.3mn,齿根修形的起始圆直径(齿根修形的起始位置)dcf=dff+2

×

0.3mn,齿根修形的终止圆直径(齿根修形的终止位置)为齿轮的渐开线起始圆直径dff;

41.齿轮为短齿时,齿顶修形的终止圆直径dna=da

‑2×

0.1mn,齿顶修形的起始圆直

径dca=dna

‑2×

0.17mn,齿根修形的起始圆直径dcf=dff+2

×

0.17mn,齿根修形的终止圆直径为齿轮的渐开线起始圆直径dff;

42.其中,mn为齿轮的法面模数,da为齿顶圆直径。

43.该方法提供了一种针对热连轧减速机齿轮的通用修形方法,避开了齿轮修形的复杂计算,热连轧减速机在合理加工精度范围内,齿轮按照该方法修形后均能有效消除齿轮装配后的齿顶和齿根干涉现象,使齿高、齿长接触满足热连轧减速机齿轮装配要求,该方法提高了热连轧减速机齿轮的修形效率。且齿根修行是依据渐开线起始圆以上0.3倍模数(标准齿)或者0.17倍模数(短齿)之处进行修形,可以消除由于齿轮热处理变形齿形和径向直径涨大造成的多余面影响相关齿轮接触位置之处。

44.参见图1、图3,本发明的还包括对齿轮的齿条1的有效齿宽段11(齿条除去两端倒坡后即为效齿宽段)进行鼓形修形,鼓形修形量δ=0.01~0.015mm,以进一步改善主从齿轮的接触条件。

45.下面利用实施例对本发明进行进一步地说明。

46.实施例1:

[0047][0048][0049]

实施例2:

[0050]

[0051]

实施例3:

[0052][0053]

实施例4:

[0054][0055][0056]

实施例5:

[0057]

[0058]

实施例6:

[0059][0060]

实施例7:

[0061][0062][0063]

实施例8:

[0064]

[0065]

实施例9:

[0066][0067]

实施例10

[0068][0069]

实施例11:

[0070][0071]

实施例12:

[0072][0073][0074]

实施例13:

[0075][0076]

实施例14:

[0077]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1