一种五自由度转向机构前连接座的加工方法及前连接座与流程

1.本发明涉及一种五自由度转向机构前连接座的加工方法及前连接座,属于连接座及连接座加工方法技术领域。

背景技术:

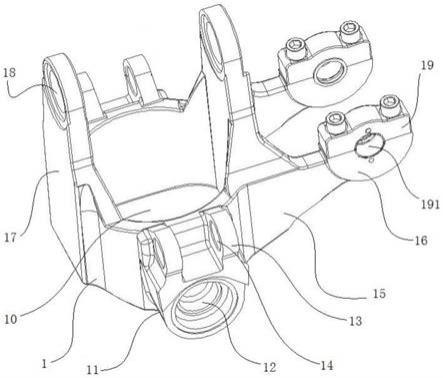

2.在一种能在水陆等复杂环境下使用的全地形车中,全地形车两个部件或两个总成之间的转向机构需要使用到前连接座,对于前连接座的,前连接座结构如图1所示,其加工存在以下难点:一、该零件毛坯铸造而成,其结构形式中悬臂部位较多,且同方向悬臂平行度及同轴度要求精度高,加工时因强度不足产生振动致使变形或精度无法保证;二、毛坯铸造后在x、y、z各个方向均需进行二次加工,形位公差要求高,多次装夹校正精度损失且经济性差;三、加工完工后因拆除锁紧夹具应力释放,产生变形。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种五自由度转向机构前连接座的加工方法及前连接座。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种五自由度转向机构前连接座的加工方法,包括:s1划线定位和使用定位夹具2夹紧定位进行的s2加工成型两大步骤。

6.s1划线定位,是找出各个孔之间的位置,保证加工时的准确性,s2加工成型,是使用定位夹具2对前连接座进行一次装夹完成各个位置孔的加工。

7.s1划线定位包括如下依次完成的步骤:

8.s1

‑

1:对毛坯的两处第一悬臂圆弧外侧进行打磨,将铸造时因毛刺、粘沙等凸起打磨掉,消除该部位铸造粘砂及结疤,使得第一悬臂圆弧外侧形成定位圆弧a,保证后续以此作为加工粗基准的准确性;

9.s1

‑

2:利用等高v形铁支撑第一悬臂的定位圆弧a处,通过伸缩杆对盖座底部的f点进行可调支撑,借助各加工部位,找正安装孔的圆心j,以安装孔的圆心找通孔b、通孔c、通孔d中心对应的b、d、e端面水平中心线;

10.s1

‑

3:以安装孔的圆心找通孔b的端面垂直中心线ea、fa,找通孔c的端面垂直中心线ba和ca,找通孔d端面垂直中心线da和ga。

11.s2加工成型包括如下依次完成的步骤:

12.s2

‑

1:连接座本体安装在定位夹具的底座上,第一悬臂外部圆弧与固定在底座上的等高v形铁弧形嵌合定位,固定在底座上的螺杆和螺母旋合构成的伸缩杆对盖座的底部进行可调稳定支撑,与夹具的底座上螺杆旋合的压块将连接座本体的通孔a压紧,限制上下移动,固定在底座的两个第一座板上旋合顶紧螺栓a,分别对两个第三悬臂顶紧限制第三悬臂上下和前后移动,固定在底座上的第二座板两侧上旋合顶紧螺栓b对第二悬臂上下和前后进行限位,使得前连接座整体被固定夹持在定位夹具上,对盖座上平面铣平并加工螺纹

孔,盖经螺栓与盖座的螺纹孔旋合固定;

13.s2

‑

2:在定位夹具的夹紧作用下对通孔a、安装孔、通孔b、通孔c、通孔d和第一悬臂、延伸悬臂、第二悬臂、第三悬臂一侧端面进行加工,而后,旋转定位夹具,加工另一侧。

14.按照上述方法加工获得的一种全地形车铰接系统的前连接座,包括:

15.提供支撑和保证整体强度的连接座本体,连接座本体中间部位设有通孔a;

16.两个平行在连接座本体径向两侧相对设置的圆柱形的第一悬臂,第一悬臂轴向上设有安装孔;

17.两个平行间隔在每个第一悬臂上的延伸悬臂,延伸悬臂上设有通孔b;

18.两个平行在连接座本体轴向两侧相对设置的第二悬臂,第二悬臂上设有通孔c;

19.两个平行间隔在位于第二悬臂一侧的连接座本体上的第三悬臂;

20.设置在第三悬臂上并有弧槽的盖座;

21.与盖座经螺钉固定并有弧槽的盖,盖座的弧槽和盖的弧槽在两者接触面之间形成通孔d。

22.本发明的有益效果在于:使用定位夹具一次装夹,避免了前连接座在加工时出现悬臂状态,解决了因出现悬臂导致强度不足产生振动致使变形或精度无法保证的问题,保证了加工后零件的形位公差和尺寸精度要求,由于是接触式限位,拆除锁紧夹具没有应力释放,零件不会发生变形。

附图说明

23.图1是本发明前连接座的结构示意图;

24.图2是本发明前连接座进行s1

‑

1步骤的示意图;

25.图3是图2左视图;

26.图4是本发明前连接座进行s1

‑

2步骤的示意图;

27.图5是图4左视图;

28.图6是本发明前连接座进行s1

‑

3步骤的示意图;

29.图7是图6左视局部剖面图;

30.图8是本发明前连接座进行s2

‑

1步骤的示意图1;

31.图9是图8左视图;

32.图10是本发明前连接座进行s2

‑

1步骤的示意图2;

33.图11是本发明前连接座进行s2

‑

2步骤的示意图;

34.图12是图10左视图;

35.图中:1

‑

连接座本体;10

‑

通孔a;12

‑

安装孔;13

‑

延伸悬臂;14

‑

通孔b;15

‑

第三悬臂;16

‑

盖座;17

‑

第二悬臂;18

‑

通孔c;19

‑

盖;191

‑

通孔d;2

‑

定位夹具;21

‑

底座;22

‑

压块;23

‑

第一座板;231

‑

顶紧螺栓a;24

‑

第二座板;241

‑

顶紧螺栓b;3

‑

高v形铁;4

‑

伸缩杆。

具体实施方式

36.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

37.如图2至12所示。

38.本发明的一种五自由度转向机构前连接座的加工方法,包括:s1划线定位和使用

定位夹具2夹紧定位进行的s2加工成型两大步骤。

39.s1划线定位,是找出各个孔之间的位置,保证加工时的准确性,s2加工成型,是使用定位夹具2对前连接座进行一次装夹完成各个位置孔的加工。

40.s1划线定位包括如下依次完成的步骤:

41.s1

‑

1:如图2和图3所示,对毛坯的两处第一悬臂11圆弧外侧进行打磨,将铸造时因毛刺、粘沙等凸起打磨掉,消除该部位铸造粘砂及结疤,使得第一悬臂11圆弧外侧形成定位圆弧a,保证后续以此作为加工粗基准的准确性;

42.s1

‑

2:如图4和图5以及图8和图9所示,利用等高v形铁3支撑第一悬臂11的定位圆弧a处,通过伸缩杆4对盖座16底部的f点进行可调支撑,借助各加工部位,找正安装孔12的圆心j,以安装孔12的圆心找通孔b14、通孔c18、通孔d191中心对应的b、d、e端面水平中心线;

43.s1

‑

3:如图6和图7所示,以安装孔12的圆心找通孔b14的端面垂直中心线ea、fa,找通孔c18的端面垂直中心线ba和ca,找通孔d191端面垂直中心线da和ga。

44.s2加工成型包括如下依次完成的步骤:

45.s2

‑

1:如图8和图9所示,连接座本体1安装在定位夹具2的底座21上,第一悬臂11外部圆弧与固定在底座21上的等高v形铁3弧形嵌合定位,固定在底座21上的螺杆和螺母旋合构成的伸缩杆4对盖座16的底部进行可调稳定支撑,与夹具2的底座21上螺杆旋合的压块22将连接座本体1的通孔a10压紧,限制上下移动,固定在底座21的两个第一座板23上旋合顶紧螺栓a231,分别对两个第三悬臂15顶紧限制第三悬臂15上下和前后移动,固定在底座21上的第二座板24两侧上旋合顶紧螺栓b241对第二悬臂17上下和前后进行限位,使得前连接座整体被固定夹持在定位夹具2上,对盖座16上平面铣平并加工螺纹孔,盖19经螺栓与盖座16的螺纹孔旋合固定,如图10所示;

46.s2

‑

2:在定位夹具2的夹紧作用下对通孔a10、安装孔12、通孔b14、通孔c18、通孔d191和第一悬臂11、延伸悬臂13、第二悬臂17、第三悬臂15一侧端面进行加工,如图11所示,而后,旋转定位夹具2,加工另一侧,如图12所示。

47.采用上述的加工方法,是使用定位夹具一次装夹,避免了前连接座在加工时出现悬臂状态,解决了因出现悬臂导致强度不足产生振动致使变形或精度无法保证的问题,保证了加工后零件的形位公差和尺寸精度要求,由于是接触式限位,拆除锁紧夹具没有应力释放,零件不会发生变形,解决零件机械加工精度及质量要求,同时保证加工经济性。

48.如图1所示。

49.按照上述方法加工获得的一种全地形车铰接系统的前连接座,包括:

50.提供支撑和保证整体强度的连接座本体1,连接座本体1中间部位设有通孔a10;

51.两个平行在连接座本体1径向两侧相对设置的圆柱形的第一悬臂11,例如图1的连接座本体1前后径向两侧,第一悬臂11轴向上设有安装孔12;

52.两个平行间隔在每个第一悬臂11上的延伸悬臂13,延伸悬臂13上设有通孔b14;

53.两个平行在连接座本体1轴向两侧相对设置的第二悬臂17,例如图1的连接座本体1左右轴向两侧,第二悬臂17上设有通孔c18;

54.两个平行间隔在位于第二悬臂17一侧的连接座本体1上的第三悬臂15,例如图1的连接座本体1右侧;

55.设置在第三悬臂15上并有弧槽的盖座16;

56.与盖座16经螺钉固定并有弧槽的盖19,盖座16的弧槽和盖19的弧槽在两者接触面之间形成通孔d191。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1