一种水轮机转轮制备方法与流程

1.本发明涉及到水轮机技术领域,尤其涉及一种水轮机转轮制备方法。

背景技术:

2.转轮广泛应用于水电制造行业,水轮机转轮的传统结构普遍采用上冠、下环和叶片铸焊结构。由于转轮结构流道狭长、叶片的包角大,空间狭小,导致焊接工艺性差,生产效率低,产品质量不稳定。

3.由于转轮结构对焊接工艺性、铸造、加工及铲磨的影响较大,需不断的对转轮结构进行优化。目前针对转轮结构的优化还存在诸多难点,主要有:转轮采用上冠、下环和叶片结构,转轮焊接及铲磨量大,特别是针对流道狭长及空间狭小的转轮,甚至无法进行焊接;针对狭小空间转轮,采用传统结构,焊缝根部视线差,焊接质量不能得到保证;采用上冠以及下环的短柱结构,焊接工艺性不能得到明显改善,焊接量仍然较大;采用上冠或下环分段结构,不能有效减少焊接量,焊接制造过程复杂,制造周期长。

4.公开号为cn 105332846a,公开日为2016年02月17日的中国专利文献公开了一种水轮机转轮制造方法,其特征在于:具体步骤如下:步骤一:设计:设计合理的叶片体;步骤二:铸造:叶片体压铸成型,获得叶片体初始毛坯;步骤三:热处理:对叶片体初始毛坯进行热处理;步骤四:表面加工:表面切削加工获得精化毛坯;步骤五:精加工:对精化毛坯进行表面防腐处理,然后进行热处理和磨削加工,完成叶片体工厂化制造;步骤六:运输:将一个水轮机转轮所需的全部叶片体运输至水坝上的水轮机转轮安装处;步骤七:组装:采用临时紧固件将各个叶片体拼装在一起,然后利用预应力钢丝缠绕机器人按设计的预紧工艺要求对该拼接体的上冠和下环进行缠绕形成一个完整的水轮机转轮;步骤八:防护处理:对水轮机转轮上由各叶片体的上冠部份和下环部份拼接形成的组合缝进行密封防护处理;然后在水轮机上冠部份和下环部份表面的钢丝层进行密封防护处理;步骤九:修整处理:在水轮机转轮原位工作处,采用临时驱动装置和磨削工装对水轮机转轮表面进行精加工;步骤十:调试:在水轮机转轮原位工作处,进行动、静平衡调试,直至达到要求。

5.该专利文献公开的水轮机转轮制造方法,解决了水轮机转轮重量巨大无法运输的工程问题,还方便对损坏部分局部拆分、修复或更换。但是,针对流道狭长及空间狭小的转轮,仍然存在焊接效率低,焊接质量欠佳的问题。

技术实现要素:

6.本发明为了克服上述现有技术的缺陷,提供一种水轮机转轮制备方法,本发明针对流道狭长及空间狭小的转轮,通过将转轮设置成镶块式叶盘结构,改变焊缝位置,从而大幅降低了焊接熔敷量,提高了焊接效率,缩短焊接周期,提高了焊接质量。

7.本发明通过下述技术方案实现:一种水轮机转轮制备方法,其特征在于,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

8.所述步骤a中,上冠叶盘、下环叶盘和镶块的尺寸是根据转轮的节距、包角和型线进行确定。

9.所述步骤b中,对镶块进行定位基准设计具体是指在镶块的前端设置第一点,在镶块的中部设置第二点,在镶块的后端设置第三点,第一点和第三点之间的直线距离为1480mm,第一点和第三点位于镶块的同侧,第二点位于另一侧。

10.所述步骤d中,转轮焊接具体包括:s1、焊前预热,通过远红外电加热装置或火焰分别对上冠叶盘、下环叶盘和镶块进行预热,预热温度为80

‑

150℃;s2、标定焊缝分段长度,分段长度为500mm,镶块与上冠叶盘形成的焊缝分3段,下环叶盘与上冠叶盘形成的焊缝分6段,焊缝厚度为15mm;s3、镶块与上冠叶盘形成的焊缝焊接顺序为先焊中间段,再焊外侧段,最后焊内侧段;下环叶盘与上冠叶盘形成的焊缝焊接顺序为先焊中间4段、再焊外侧第5段、最后焊内侧第6段;s4、焊后采用钢丝刷或风铲对焊缝进行清理;s5、 按步骤s3标定的焊接顺序进行施焊,每段焊缝的焊缝厚度达到15mm后,调整焊接位置,进行下一段焊缝的焊接,按焊接顺序交替完成转轮焊缝的焊接,焊接过程同时采用锤击,焊接完成后进行焊后去应力热处理。

11.所述步骤b中,对上冠叶盘进行定位基准设计具体是指在上冠叶盘的盘面上找三个点,三个点分别与上冠叶盘圆心的连线互成120

°

。

12.所述步骤b中,对下环叶盘进行定位基准设计具体是指在下环叶盘的盘面上找三个点,三个点分别与下环叶盘圆心的连线互成120

°

。

13.所述步骤c中,通过检查样板进行检查具体是指通过检查样板分别对镶块与上冠叶盘以及下环叶盘与上冠叶盘之间的间隙进行检查,使间隙均小于1mm。

14.本发明的有益效果主要表现在以下方面:

1、本发明,a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接,作为一个完整的技术方案,较现有技术而言,针对流道狭长及空间狭小的转轮,通过将转轮设置成镶块式叶盘结构,改变焊缝位置,从而大幅降低了焊接熔敷量,提高了焊接效率,缩短焊接周期,提高了焊接质量。

15.2、本发明,将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构,不仅使得焊接量减少60%,且使得铲磨量减少70%,从而有效提高了生产效率。

16.3、本发明,通过对焊缝位置的改变,将现有技术叶片与上冠及下环的根部焊缝改变为镶块中间部位焊缝,远离转轮最大工作应力区,使得焊接工艺性变得更好,采用整体性一次装焊,减少了工序,避免了工序复杂性带来的问题。

17.4、本发明,步骤d中,转轮焊接具体包括:s1、焊前预热,通过远红外电加热装置或火焰分别对上冠叶盘、下环叶盘和镶块进行预热,预热温度为80

‑

150℃;s2、标定焊缝分段长度,分段长度为500mm,镶块与上冠叶盘形成的焊缝分3段,下环叶盘与上冠叶盘形成的焊缝分6段,焊缝厚度为15mm;s3、镶块与上冠叶盘形成的焊缝焊接顺序为先焊中间段,再焊外侧段,最后焊内侧段;下环叶盘与上冠叶盘形成的焊缝焊接顺序为先焊中间4段、再焊外侧第5段、最后焊内侧第6段;s4、焊后采用钢丝刷或风铲对焊缝进行清理;s5、 按步骤s3标定的焊接顺序进行施焊,每段焊缝的焊缝厚度达到15mm后,调整焊接位置,进行下一段焊缝的焊接,按焊接顺序交替完成转轮焊缝的焊接,焊接过程同时采用锤击,焊接完成后进行焊后去应力热处理,采用这种特定焊接方式,具有焊接变形不超过3mm,焊接残余应力不超过120mpa的技术效果,进一步提高了焊接质量。

18.5、本发明,分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位,使镶块与上冠叶盘能够进行精准的定位,下环叶盘与组合体能够进行精准的定位,保障精度,提高焊接质量。

19.6、本发明,先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测,实现了镶块式叶盘结构的尺寸要求,利于提高焊接质量。

附图说明

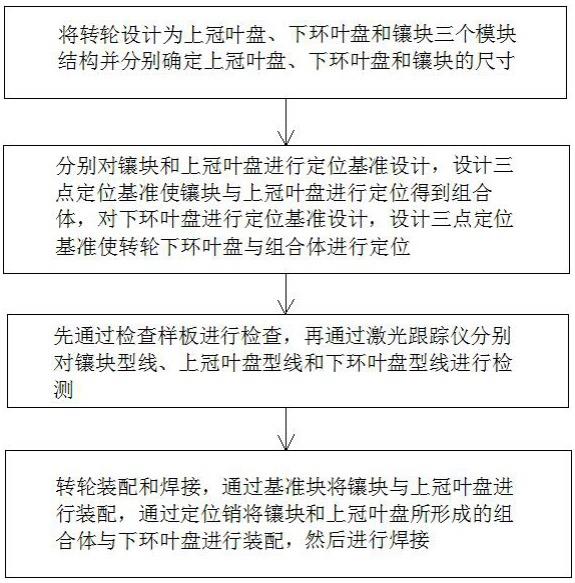

20.下面将结合说明书附图和具体实施方式对本发明作进一步的具体说明:图1为本发明的流程框图。

具体实施方式

21.实施例1参见图1,一种水轮机转轮制备方法,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、

下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

22.a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接,作为一个完整的技术方案,较现有技术而言,针对流道狭长及空间狭小的转轮,通过将转轮设置成镶块式叶盘结构,改变焊缝位置,从而大幅降低了焊接熔敷量,提高了焊接效率,缩短焊接周期,提高了焊接质量。

23.实施例2参见图1,一种水轮机转轮制备方法,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

24.所述步骤a中,上冠叶盘、下环叶盘和镶块的尺寸是根据转轮的节距、包角和型线进行确定。

25.所述步骤b中,对镶块进行定位基准设计具体是指在镶块的前端设置第一点,在镶块的中部设置第二点,在镶块的后端设置第三点,第一点和第三点之间的直线距离为1480mm,第一点和第三点位于镶块的同侧,第二点位于另一侧。

26.将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构,不仅使得焊接量减少60%,且使得铲磨量减少70%,从而有效提高了生产效率。

27.实施例3参见图1,一种水轮机转轮制备方法,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;

b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

28.所述步骤a中,上冠叶盘、下环叶盘和镶块的尺寸是根据转轮的节距、包角和型线进行确定。

29.所述步骤b中,对镶块进行定位基准设计具体是指在镶块的前端设置第一点,在镶块的中部设置第二点,在镶块的后端设置第三点,第一点和第三点之间的直线距离为1480mm,第一点和第三点位于镶块的同侧,第二点位于另一侧。

30.所述步骤d中,转轮焊接具体包括:s1、焊前预热,通过远红外电加热装置或火焰分别对上冠叶盘、下环叶盘和镶块进行预热,预热温度为80℃;s2、标定焊缝分段长度,分段长度为500mm,镶块与上冠叶盘形成的焊缝分3段,下环叶盘与上冠叶盘形成的焊缝分6段,焊缝厚度为15mm;s3、镶块与上冠叶盘形成的焊缝焊接顺序为先焊中间段,再焊外侧段,最后焊内侧段;下环叶盘与上冠叶盘形成的焊缝焊接顺序为先焊中间4段、再焊外侧第5段、最后焊内侧第6段;s4、焊后采用钢丝刷或风铲对焊缝进行清理;s5、 按步骤s3标定的焊接顺序进行施焊,每段焊缝的焊缝厚度达到15mm后,调整焊接位置,进行下一段焊缝的焊接,按焊接顺序交替完成转轮焊缝的焊接,焊接过程同时采用锤击,焊接完成后进行焊后去应力热处理。

31.通过对焊缝位置的改变,将现有技术叶片与上冠及下环的根部焊缝改变为镶块中间部位焊缝,远离转轮最大工作应力区,使得焊接工艺性变得更好,采用整体性一次装焊,减少了工序,避免了工序复杂性带来的问题。

32.实施例4参见图1,一种水轮机转轮制备方法,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

33.所述步骤a中,上冠叶盘、下环叶盘和镶块的尺寸是根据转轮的节距、包角和型线

进行确定。

34.所述步骤b中,对镶块进行定位基准设计具体是指在镶块的前端设置第一点,在镶块的中部设置第二点,在镶块的后端设置第三点,第一点和第三点之间的直线距离为1480mm,第一点和第三点位于镶块的同侧,第二点位于另一侧。

35.所述步骤d中,转轮焊接具体包括:s1、焊前预热,通过远红外电加热装置或火焰分别对上冠叶盘、下环叶盘和镶块进行预热,预热温度为110℃;s2、标定焊缝分段长度,分段长度为500mm,镶块与上冠叶盘形成的焊缝分3段,下环叶盘与上冠叶盘形成的焊缝分6段,焊缝厚度为15mm;s3、镶块与上冠叶盘形成的焊缝焊接顺序为先焊中间段,再焊外侧段,最后焊内侧段;下环叶盘与上冠叶盘形成的焊缝焊接顺序为先焊中间4段、再焊外侧第5段、最后焊内侧第6段;s4、焊后采用钢丝刷或风铲对焊缝进行清理;s5、 按步骤s3标定的焊接顺序进行施焊,每段焊缝的焊缝厚度达到15mm后,调整焊接位置,进行下一段焊缝的焊接,按焊接顺序交替完成转轮焊缝的焊接,焊接过程同时采用锤击,焊接完成后进行焊后去应力热处理。

36.所述步骤b中,对上冠叶盘进行定位基准设计具体是指在上冠叶盘的盘面上找三个点,三个点分别与上冠叶盘圆心的连线互成120

°

。

37.步骤d采用这种特定焊接方式,具有焊接变形不超过3mm,焊接残余应力不超过120mpa的技术效果,进一步提高了焊接质量。

38.实施例5参见图1,一种水轮机转轮制备方法,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

39.所述步骤a中,上冠叶盘、下环叶盘和镶块的尺寸是根据转轮的节距、包角和型线进行确定。

40.所述步骤b中,对镶块进行定位基准设计具体是指在镶块的前端设置第一点,在镶块的中部设置第二点,在镶块的后端设置第三点,第一点和第三点之间的直线距离为1480mm,第一点和第三点位于镶块的同侧,第二点位于另一侧。

41.所述步骤d中,转轮焊接具体包括:s1、焊前预热,通过远红外电加热装置或火焰分别对上冠叶盘、下环叶盘和镶块进行预热,预热温度为130℃;

s2、标定焊缝分段长度,分段长度为500mm,镶块与上冠叶盘形成的焊缝分3段,下环叶盘与上冠叶盘形成的焊缝分6段,焊缝厚度为15mm;s3、镶块与上冠叶盘形成的焊缝焊接顺序为先焊中间段,再焊外侧段,最后焊内侧段;下环叶盘与上冠叶盘形成的焊缝焊接顺序为先焊中间4段、再焊外侧第5段、最后焊内侧第6段;s4、焊后采用钢丝刷或风铲对焊缝进行清理;s5、 按步骤s3标定的焊接顺序进行施焊,每段焊缝的焊缝厚度达到15mm后,调整焊接位置,进行下一段焊缝的焊接,按焊接顺序交替完成转轮焊缝的焊接,焊接过程同时采用锤击,焊接完成后进行焊后去应力热处理。

42.所述步骤b中,对上冠叶盘进行定位基准设计具体是指在上冠叶盘的盘面上找三个点,三个点分别与上冠叶盘圆心的连线互成120

°

。

43.所述步骤b中,对下环叶盘进行定位基准设计具体是指在下环叶盘的盘面上找三个点,三个点分别与下环叶盘圆心的连线互成120

°

。

44.分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位,使镶块与上冠叶盘能够进行精准的定位,下环叶盘与组合体能够进行精准的定位,保障精度,提高焊接质量。

45.实施例6参见图1,一种水轮机转轮制备方法,包括以下步骤:a、将转轮设计为上冠叶盘、下环叶盘和镶块三个模块结构并分别确定上冠叶盘、下环叶盘和镶块的尺寸;b、分别对镶块和上冠叶盘进行定位基准设计,设计三点定位基准使镶块与上冠叶盘进行定位得到组合体,对下环叶盘进行定位基准设计,设计三点定位基准使转轮下环叶盘与组合体进行定位;c、先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测;d、转轮装配和焊接,通过基准块将镶块与上冠叶盘进行装配,通过定位销将镶块和上冠叶盘所形成的组合体与下环叶盘进行装配,然后进行焊接。

46.所述步骤a中,上冠叶盘、下环叶盘和镶块的尺寸是根据转轮的节距、包角和型线进行确定。

47.所述步骤b中,对镶块进行定位基准设计具体是指在镶块的前端设置第一点,在镶块的中部设置第二点,在镶块的后端设置第三点,第一点和第三点之间的直线距离为1480mm,第一点和第三点位于镶块的同侧,第二点位于另一侧。

48.所述步骤d中,转轮焊接具体包括:s1、焊前预热,通过远红外电加热装置或火焰分别对上冠叶盘、下环叶盘和镶块进行预热,预热温度为150℃;s2、标定焊缝分段长度,分段长度为500mm,镶块与上冠叶盘形成的焊缝分3段,下环叶盘与上冠叶盘形成的焊缝分6段,焊缝厚度为15mm;s3、镶块与上冠叶盘形成的焊缝焊接顺序为先焊中间段,再焊外侧段,最后焊内侧

段;下环叶盘与上冠叶盘形成的焊缝焊接顺序为先焊中间4段、再焊外侧第5段、最后焊内侧第6段;s4、焊后采用钢丝刷或风铲对焊缝进行清理;s5、 按步骤s3标定的焊接顺序进行施焊,每段焊缝的焊缝厚度达到15mm后,调整焊接位置,进行下一段焊缝的焊接,按焊接顺序交替完成转轮焊缝的焊接,焊接过程同时采用锤击,焊接完成后进行焊后去应力热处理。

49.所述步骤b中,对上冠叶盘进行定位基准设计具体是指在上冠叶盘的盘面上找三个点,三个点分别与上冠叶盘圆心的连线互成120

°

。

50.所述步骤b中,对下环叶盘进行定位基准设计具体是指在下环叶盘的盘面上找三个点,三个点分别与下环叶盘圆心的连线互成120

°

。

51.所述步骤c中,通过检查样板进行检查具体是指通过检查样板分别对镶块与上冠叶盘以及下环叶盘与上冠叶盘之间的间隙进行检查,使间隙均小于1mm。

52.先通过检查样板进行检查,再通过激光跟踪仪分别对镶块型线、上冠叶盘型线和下环叶盘型线进行检测,实现了镶块式叶盘结构的尺寸要求,利于提高焊接质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1