一种用于汽车零件的全自动智能设备

1.本发明涉及汽车零件加工技术领域,尤其涉及一种用于汽车零件的全自动智能设备。

背景技术:

2.汽车,由动力驱动,具有4个或4个以上车轮的非轨道承载的车辆,主要用于:载运人员和(或)货物;牵引载运人员和(或)货物的车辆,而汽车制造需要许许多多的零件进行组合生产而成,例如发动机、传动系配件、制动系配件、转向系配件以及行走系配件等等,而在生产汽车部分零件的时候,大多数采用人工操作极少数采用半自动化来加工完成,部分零件因为体积过小,在生产的时候会造成损坏或生产效率慢,同时人工成本高,不良率高,不能及时满足客户需求。

3.现有技术存在缺陷,需要改进。

技术实现要素:

4.为了解决现有技术存在的缺陷,本发明提供了一种用于汽车零件的全自动智能设备。

5.本发明提供的技术方案,一种用于汽车零件的全自动智能设备,包括工作架,所述工作架上分别设置分隔器、搬运装置、输送装置、上料装置、压环装置、下压装置、焊接装置和下料装置,所述分割器设置于所述工作架中部,所述分割器前侧设置所述输送装置,所述输送装置上方设置所述搬运装置,所述分割器右侧设置所述上料装置,所述分割器后侧设置所述压环装置,所述分割器左侧设置所述下料装置,所述下料装置一侧设置所述焊接装置,且焊接装置底部设置于所述下料装置下方,所述下料装置与所述压环装置之间设置所述下压装置。

6.优选的,所述下压装置包括下压支板、下压载板、下压气缸和下压块,所述下压支板垂直设置于所述工作架上,所述下压载板一侧面设置于所述下压支板一侧面上,所述下压载板另一侧面上设置所述下压气缸的固定端,所述下压气缸的输出端朝下设置且安装所述下压块。

7.优选的,所述搬运装置包括搬运支架、搬运侧板、搬运电机、搬运滑动器、搬运轨道、搬运滑板、搬运载板、升降气缸、升降载板和搬运气缸,所述搬运支架设置于所述工作架上,所述搬运支架一侧面上设置所述搬运侧板,所述搬运侧板一侧面上设置搬运轨道,所述搬运轨道一端上设置搬运滑动器,另一端上设置搬运挡料器,所述搬运滑动器上连接所述搬运电机的输出端,所述搬运滑动器连接搬运滑动带一端,所述搬运滑动带另一端垂直穿过搬运滑板设置于所述搬运挡料器内,所述搬运滑板内表面通过搬运滑块设置于所述搬运滑轨内,所述搬运滑板外表面上设置搬运载板,所述搬运载板上设置升降气缸的固定端,所述升降气缸的输出端上设置升降载板,所述升降载板下表面上设置搬运气缸的固定端,所述搬运气缸的输出端上设置搬运夹取件。

8.优选的,所述上料装置包括第一上料单元、第二上料单元、组装组件、旋转组件、移送组件、待料组件和上料架,所述第一上料单元、上料架和第二上料单元依次横向平行设置,所述上料架上设置组装组件,所述上料架上设置一横向孔槽,且横向孔槽处于所述组装组件一侧,所述横向孔槽下方设置所述待料组件,且待料组件设置于所述上料架内,所述横向孔槽上分别设置旋转组件和移送组件,所述移送组件和所述旋转组件平行设置,且所述旋转组件的输出端设置于所述组装组件一侧,用于将组装组件组装完成的产品夹取放置到横向孔槽下方的待料组件上。

9.优选的,所述组装组件包括组装台、组装电机、组装减速器、组装载盘、多组夹持器、组装支撑板、对位固定板、组装气缸、组装载板、推送气缸和挡料气缸,所述组装台设置于上料架上,所述组装台上分别设置组装电机的固定端和组装减速器,所述组装电机的输出端连接于所述组装减速器,所述组装减速器顶端垂直设置减速转轴一端,所述减速转轴另一端垂直设置于所述组装载盘下表面,所述组装载盘内设置多组夹持器,所述组装载盘上表面上设置所述组装支撑板,所述组装支撑板上设置推送气缸的固定端,所述推送气缸的输出端上设置推送杆,且推送杆顶端设置推送块,所述推送块设置于多组夹持器上方,所述组装支撑板一侧面上垂直设置所述对位固定板一端,所述对位固定板上设置组装气缸的固定端,所述组装气缸的输出端上设置所述组装载板,所述组装载板中部设置一组装孔洞,所述组装孔洞下方对应夹持器,所述组装载盘上设置滑道,用于输送组装完成的转轮,所述滑动一侧设置所述挡料气缸,且挡料气缸的固定端通过挡料底块设置于所述组装载盘侧面,所述挡料气缸的输出端上设置一挡料滑板,所述挡料滑板设置于所述滑道内,用于阻挡转轮掉落出滑道。

10.优选的,所述旋转组件包括旋转支架、旋转气缸、旋转轴、滑动气缸、滑动移板、夹取气缸和夹取夹爪,所述旋转支架设置于工作架上,所述旋转支架一侧面上设置所述旋转气缸的固定端,所述旋转气缸的输出端上设置旋转轴,所述旋转轴上设置滑动气缸的固定端,所述滑动气缸的输出端上设置所述滑动移板的一侧面,所述滑动移板的另一侧面上设置所述夹取气缸的固定端,所述夹取气缸的输出端上设置所述夹取夹爪,用于将滑道内的产品夹取放置到横向孔槽下方的待料组件内。

11.优选的,所述压环装置包括压环底架、压环支架、压环载台、横移轨道、吸取组件、上料组件和承载单元,所述压环底架设置于工作架上,所述压环底架上设置压环支架,所述横移轨道垂直穿过所述吸取组件支架设置,所述横移轨道上设置横移载料板,所述压环支架一侧设置压环载台,所述压环载台上设置承载单元,用于接收输送的压环,所述压环支架一侧面上设置所述吸取组件,用于将承载单元上的压环吸取放置到下方的横移载料板上,所述压环支架顶上设置所述上料组件,用于将横移载料板上的压环夹取放置到旋转装置上。

12.优选的,所述上料组件包括上料气缸、上料滑轨、上料滑动板、移动气缸、移动载板、上料丝杆和多个上料夹取器,所述上料气缸的固定端设置于上料固定块上,所述上料固定块和上料滑轨均设置于所述压环支架上,所述上料滑动板下表面通过上料滑块设置于所述上料滑轨上,所述上料气缸的输出端连接于所述上料丝杆一端,所述上料丝杆另一端垂直连接于所述上料滑动板一端,所述上料滑动板下表面上设置移动气缸的固定端,所述移动气缸的输出端上设置移动载板,所述移动载板下表面上分别设置多个上料夹取器。

13.优选的,所述焊接装置包括焊接底架、焊接滑轨、焊接气缸、焊接支座、焊接立柱、焊接滑座和超声波焊接机,所述焊接底架设置于所述工作架上,所述焊接底架上分别设置焊接滑轨、气缸固定座和焊接支座,所述焊接滑轨、气缸固定座和焊接支座横向平行设置,所述气缸固定座上设置焊接气缸的固定端,所述焊接滑座通过焊接滑块设置于所述焊接滑轨上,所述焊接气缸的输出端通过焊接滑杆连接于所述焊接滑座一端,所述焊接立柱底端垂直设置于所述焊接支座上,所述焊接立柱上垂直设置立柱固定块,所述立柱固定块上设置超声波焊接机的固定端,所述超声波焊接机的输出端朝下设置且处于所述焊接滑座上方。

14.优选的,所述下料装置包括下料支架、下料电机、下料滑轨、下料侧板、下料滑杆、下料滑板、下料载板、第一下料气缸和第二下料气缸,所述下料支架设置于所述工作架上,所述下料支架一侧面上设置下料侧板,所述下料侧板上设置所述下料滑杆,所述下料滑轨一端上设置所述下料电机的固定端,所述下料电机的输出端连接于所述下料滑杆一端,所述下料滑杆另一端垂直穿过下料滑块设置,所述下料滑板内表面通过下料滑块设置于所述下料滑杆内,所述下料滑板外表面上设置所述下料载板,所述下料载板上分别设置所述第一下料气缸和第二下料气缸的固定端,所述第一下料气缸和第二下料气缸的输出端上分别设置第一下料夹爪和第二下料夹爪。

15.相对于现有技术的有益效果,本发明提供了分隔器、搬运装置、输送装置、上料装置、压环装置、下压装置、焊接装置和下料装置,能够有效的进行将细小的零部件进行自动组装到产品内,生产效率高,不良率低,人工成本低,产品使用寿命长,能够及时满足客户需求,具有良好的市场应用价值。

附图说明

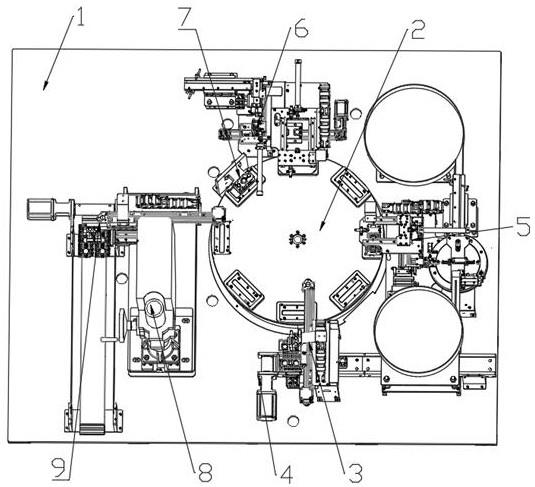

16.图1为本发明整体结构示意图;图2为本发明下压装置结构示意图;图3为本发明搬运装置结构示意图;图4为本发明上料装置结构示意图;图5为本发明组装组件结构示意图;图6为本发明旋转组件结构示意图;图7为本发明压环装置结构示意图;图8为本发明焊接装置结构示意图。

具体实施方式

17.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

18.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

19.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

20.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

21.下面结合附图对本发明作详细说明。

22.如图1

‑

图8所述的一种实施方式:一种用于汽车零件的全自动智能设备,包括工作架1,所述工作架1上分别设置分隔器2、搬运装置3、输送装置4、上料装置5、压环装置6、下压装置7、焊接装置8和下料装置9,所述分割器设置于所述工作架1中部,所述分割器前侧设置所述输送装置4,所述输送装置4上方设置所述搬运装置3,所述分割器右侧设置所述上料装置5,所述分割器后侧设置所述压环装置6,所述分割器左侧设置所述下料装置9,所述下料装置9一侧设置所述焊接装置8,且焊接装置8底部设置于所述下料装置9下方,所述下料装置9与所述压环装置6之间设置所述下压装置7;进一步的,首先对下主体的部件进行输送上料,当输送到搬运装置3下方的时候,搬运装置3将输送装置4上输送的下主体进行搬运到分割器上,随后分割器进行转动,转动到下一个加工位,上料装置5这个时候开始工作,同时上料转轮和轴销,将转轮和轴销进行组装,将轴销组装机加工到转轮内,随后夹取多个同时放置到分割器上的下主体内,随后分割器转到下个加工位,压环装置6开始工作上料,压环输送的上压环主体,依次输送多个,对应上料装置5一次上料到下主体内的数量,上料装置5同时将多个压环进行夹取放置到分割器上的产品内,随后,分割器转动到下压装置7加工位,下压装置7对其进行第一步下压处理,随后分割器转动到下料装置9加工位,下料装置9是双工位加工的,先将产品从分割器上拿取到焊接装置8上,焊接装置8对其进行焊接处理加工,随后从焊接装置8上拿取放置到下滑道上流出。

23.优选的,所述下压装置7包括下压支板71、下压载板72、下压气缸73和下压块74,所述下压支板71垂直设置于所述工作架1上,所述下压载板72一侧面设置于所述下压支板71一侧面上,所述下压载板72另一侧面上设置所述下压气缸73的固定端,所述下压气缸73的输出端朝下设置且安装所述下压块74;进一步,下料气缸带动下料块对下方分割器上放置完成的产品进行下压加工处理。

24.优选的,所述搬运装置3包括搬运支架31、搬运侧板32、搬运电机33、搬运滑动器34、搬运轨道35、搬运滑板36、搬运载板37、升降气缸38、升降载板39和搬运气缸310,所述搬运支架31设置于所述工作架1上,所述搬运支架31一侧面上设置所述搬运侧板32,所述搬运侧板32一侧面上设置搬运轨道35,所述搬运轨道35一端上设置搬运滑动器34,另一端上设置搬运挡料器,所述搬运滑动器34上连接所述搬运电机33的输出端,所述搬运滑动器34连接搬运滑动带一端,所述搬运滑动带另一端垂直穿过搬运滑板36设置于所述搬运挡料器内,所述搬运滑板36内表面通过搬运滑块设置于所述搬运滑轨内,所述搬运滑板36外表面上设置搬运载板37,所述搬运载板37上设置升降气缸38的固定端,所述升降气缸38的输出端上设置升降载板39,所述升降载板39下表面上设置搬运气缸310的固定端,所述搬运气缸310的输出端上设置搬运夹取件;进一步,搬运电机33带动搬运滑动器34进行转动工作,搬

运滑动器34通过搬运滑动带进行工作,搬运滑动带带动搬运滑板36在搬运轨道35内进行横向滑动工作,搬运滑板36带动搬运载板37进行横向移动,搬运载板37在移动的同时带动升降气缸38进行移动,升降气缸38带动升降载板39进行上下运动工作,上级载板带动搬运气缸310进行对输送装置4上输送的下主体进行夹取放置到分割器上。

25.优选的,所述上料装置5包括第一上料单元51、第二上料单元52、组装组件53、旋转组件54、移送组件55、待料组件56和上料架57,所述第一上料单元51、上料架57和第二上料单元52依次横向平行设置,所述上料架57上设置组装组件53,所述上料架57上设置一横向孔槽,且横向孔槽处于所述组装组件53一侧,所述横向孔槽下方设置所述待料组件56,且待料组件56设置于所述上料架57内,所述横向孔槽上分别设置旋转组件54和移送组件55,所述移送组件55和所述旋转组件54平行设置,且所述旋转组件54的输出端设置于所述组装组件53一侧,用于将组装组件53组装完成的产品夹取放置到横向孔槽下方的待料组件56上;进一步的,第一上料单元51进行输送上料转轮,第二上料单元52进行输送轴销,组装组件53是将输送的轴销放置到转轮内的,组装完成的转轮经过旋转组件54的夹取放置到待料组件56内,放置一定数量的时候,上方的移送组件55将待料组件56上的产品一次性全部夹取放置到分割器上的下主体内,放置的数量至少为3个,不得低于3个。

26.优选的,所述组装组件53包括组装台、组装电机、组装减速器531、组装载盘532、多组夹持器533、组装支撑板534、对位固定板535、组装气缸536、组装载板537、推送气缸538和挡料气缸539,所述组装台设置于上料架57上,所述组装台上分别设置组装电机的固定端和组装减速器531,所述组装电机的输出端连接于所述组装减速器531,所述组装减速器531顶端垂直设置减速转轴一端,所述减速转轴另一端垂直设置于所述组装载盘532下表面,所述组装载盘532内设置多组夹持器533,所述组装载盘532上表面上设置所述组装支撑板534,所述组装支撑板534上设置推送气缸538的固定端,所述推送气缸538的输出端上设置推送杆,且推送杆顶端设置推送块,所述推送块设置于多组夹持器533上方,所述组装支撑板534一侧面上垂直设置所述对位固定板535一端,所述对位固定板535上设置组装气缸536的固定端,所述组装气缸536的输出端上设置所述组装载板537,所述组装载板537中部设置一组装孔洞,所述组装孔洞下方对应夹持器,所述组装载盘532上设置滑道,用于输送组装完成的转轮,所述滑动一侧设置所述挡料气缸539,且挡料气缸539的固定端通过挡料底块设置于所述组装载盘532侧面,所述挡料气缸539的输出端上设置一挡料滑板,所述挡料滑板设置于所述滑道内,用于阻挡转轮掉落出滑道;进一步的,组装电机带动组装减速器531进行工作,组装减速器531带动组装载盘532进行转动工作,组装载盘532带动多组夹持器533进行转动工作,夹持器是用来将第一上料单元51输送的转轮进行单个固定的,固定完成方便后续第二上料单元52输送轴销进行加工,当第二上料单元52输送的轴销通过组装气缸536带动的对位固定板535流落到下方转轮内的时候,推送气缸538带动推送块将组装完成的转轮进行推送到滑道内,等待旋转组件54的夹取,而挡料气缸539是对滑道内转轮的一个阻挡的作用,放置产品来不及夹取,从而经过推料气缸的推送从滑道内掉落。

27.优选的,所述旋转组件54包括旋转支架541、旋转气缸542、旋转轴543、滑动气缸544、滑动移板545、夹取气缸546和夹取夹爪547,所述旋转支架541设置于工作架1上,所述旋转支架541一侧面上设置所述旋转气缸542的固定端,所述旋转气缸542的输出端上设置旋转轴543,所述旋转轴543上设置滑动气缸544的固定端,所述滑动气缸544的输出端上设

置所述滑动移板545的一侧面,所述滑动移板545的另一侧面上设置所述夹取气缸546的固定端,所述夹取气缸546的输出端上设置所述夹取夹爪547,用于将滑道内的产品夹取放置到横向孔槽下方的待料组件56内;进一步的,旋转气缸542带动旋转轴543进行360

°

旋转工作,旋转轴543带动滑动气缸544进行旋转转动工作,滑动气缸544带动滑动移板545进行前后移动工作,滑动移板545带动夹取气缸546进行前后移动工作,夹取气缸546带动夹取夹爪547对滑道内的组装完成的产品进行夹取放置到横向孔槽下方的待料组件56上。

28.优选的,所述压环装置6包括压环底架61、压环支架62、压环载台63、横移轨道65、吸取组件66、上料组件67和承载单元64,所述压环底架61设置于工作架1上,所述压环底架61上设置压环支架62,所述横移轨道65垂直穿过所述吸取组件66支架设置,所述横移轨道65上设置横移载料板,所述压环支架62一侧设置压环载台63,所述压环载台63上设置承载单元64,用于接收输送的压环,所述压环支架62一侧面上设置所述吸取组件66,用于将承载单元64上的压环吸取放置到下方的横移载料板上,所述压环支架62顶上设置所述上料组件67,用于将横移载料板上的压环夹取放置到旋转装置上;进一步的,承载单元64是用来接收输送的压环配件的,随后吸取组件66将压环从承载单元64上夹取放置到横移轨道65上,当放置到一定数量的时候,上料组件67将压环全部夹取放置到分割器上的下主体内,这个放置的数量和移送组件55输送的转轮数量一样,最少3个或3个以上。

29.优选的,所述上料组件67包括上料气缸、上料滑轨、上料滑动板、移动气缸、移动载板、上料丝杆和多个上料夹取器,所述上料气缸的固定端设置于上料固定块上,所述上料固定块和上料滑轨均设置于所述压环支架62上,所述上料滑动板下表面通过上料滑块设置于所述上料滑轨上,所述上料气缸的输出端连接于所述上料丝杆一端,所述上料丝杆另一端垂直连接于所述上料滑动板一端,所述上料滑动板下表面上设置移动气缸的固定端,所述移动气缸的输出端上设置移动载板,所述移动载板下表面上分别设置多个上料夹取器;上料气缸带动上料丝杆进行工作,上料丝杆带动上料滑动板进行在上料滑轨上进行前后移动,上料滑动板带动移动气缸进行前后移动工作,移动气缸带动移动载板进行上下工作,移动载板带动多个上料夹取器进行对下方的压环进行夹取放置到分割器上。

30.优选的,所述焊接装置8包括焊接底架81、焊接滑轨82、焊接气缸83、焊接支座84、焊接立柱85、焊接滑座86和超声波焊接机87,所述焊接底架81设置于所述工作架1上,所述焊接底架81上分别设置焊接滑轨82、气缸固定座和焊接支座84,所述焊接滑轨82、气缸固定座和焊接支座84横向平行设置,所述气缸固定座上设置焊接气缸83的固定端,所述焊接滑座86通过焊接滑块设置于所述焊接滑轨82上,所述焊接气缸83的输出端通过焊接滑杆连接于所述焊接滑座86一端,所述焊接立柱85底端垂直设置于所述焊接支座84上,所述焊接立柱85上垂直设置立柱固定块,所述立柱固定块上设置超声波焊接机87的固定端,所述超声波焊接机87的输出端朝下设置且处于所述焊接滑座86上方;焊接气缸83带动焊接滑杆进行伸缩移动工作,焊接滑杆带动焊接滑座86进行在焊接滑轨82上进行移动工作,焊接滑座86用于承载下压加工完成好的产品,而焊接立柱85上的超声波焊接机87对下方焊接滑座86上的产品进行焊接加工处理。

31.优选的,所述下料装置9包括下料支架、下料电机、下料滑轨、下料侧板、下料滑杆、下料滑板、下料载板、第一下料气缸和第二下料气缸,所述下料支架设置于所述工作架1上,所述下料支架一侧面上设置下料侧板,所述下料侧板上设置所述下料滑杆,所述下料滑轨

一端上设置所述下料电机的固定端,所述下料电机的输出端连接于所述下料滑杆一端,所述下料滑杆另一端垂直穿过下料滑块设置,所述下料滑板内表面通过下料滑块设置于所述下料滑杆内,所述下料滑板外表面上设置所述下料载板,所述下料载板上分别设置所述第一下料气缸和第二下料气缸的固定端,所述第一下料气缸和第二下料气缸的输出端上分别设置第一下料夹爪和第二下料夹爪。

32.实施例二与以上不同之处在于,所述待料组件56包括待料底板、待料电机、待料滑轨、待料滑杆、待料滑板和待料固定座,所述待料底板设置于上料架57内,所述待料底板上分别设置待料电机的固定端和待料滑轨,所述待料电机的输出端连接所述待料滑杆一端,所述待料滑杆的另一端垂直穿过待料滑座设置,所述待料滑座通过待料滑块设置于所述待料滑杆内,所述待料滑座上设置待料滑板,所述待料滑板上设置所述待料固定座。

33.实施例三与以上不同之处在于,所述焊接装置8侧面设置检测单元,用于检测焊接加工完成产品是否存在不良。

34.实施例四与以上不同之处在于,所述第一上料单元51包括振动盘、直振轨道、直振器、直振底座和振动座,所述振动盘设置于所述振动座上,所述振动座设置与工作架1上,所述振动盘的输出端连接于所述直振轨道一端,所述直振轨道另一端设置于组装组件53内,所述直振轨道下方连接所述直振器的输出端,所述直振器的固定端设置与所述直振底座上,所述直振底座设置于所述工作架1上。

35.实施例五与以上不同之处在于,所述分割器上设置多个分割承载台。

36.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1