具有由至少三个叠置的金属板层接合的金属板叠层的组件的制作方法

1.本发明涉及一种具有由至少三个叠置的金属板层接合的金属板叠层的组件。本发明还涉及一种用于制造金属板叠层的方法。

背景技术:

2.存在用于接合多层金属板的多种选择。例如,可以通过焊接建立可靠的形状配合接合。然而,其缺点是焊接过程中的高热负荷会损坏金属板层的热敏部件。例如,用于接合金属板层的纯机械解决方案是使用螺钉,这会增加组件的重量和尺寸。

技术实现要素:

3.本发明的目的是提供一种紧凑的金属板叠层,它由至少三层以高度结合强度接合的金属板组成。

4.根据本发明,该目的首先通过开头提到的组件来满足,其中,直接叠置在彼此之上的金属板叠层的金属板层各自通过至少一个铆接接头成对地接合,并且其中,布置在由相应的铆接接头接合的金属板层和金属板叠层的至少一个外侧之间的至少一层金属板包括与相应的铆接接头对齐的至少一个进入开口。

5.其次,根据本发明,该目的通过一种用于接合具有至少三层相互叠置的金属板的金属板叠层的方法而得到满足,其中,直接叠置在彼此顶部的金属板叠层的金属板层通过至少一个铆接接头成对地接合,并且其中,铆接冲头和/或铆接模具移动穿过至少一层金属板的至少一个进入开口,所述至少一层金属板布置在金属板叠层的至少一个外侧和待接合的金属板层之间。

6.对于铆接,铆接冲头沿接合方向将金属板层压入直接位于其顶部的金属板层。叠置的金属板层放置在冲压模具上,使得两层金属板都发生塑性变形。由于塑性变形,金属板层以形状配合和力配合的方式相互接合。无需使用额外材料即可创建弹性机械连接。

7.与焊接相比,铆接的优势在于铆接也适用于热敏部件、由不同材料制成的金属板层和/或涂层金属板层。进入开口使得仅一对相应的金属板层通过铆接接合成为可能,而其他金属板层的材料不会受到应力或变形。成对地接合金属板层导致金属板叠层的特别稳定的连接,因为防止了在铆接接头的颈部区域中增加的熨烫,否则这可能会对连接的承载性能产生不利影响,尤其是在剪切张力的情况下。

8.装置和方法的其他有利配置将在下文中通过示例的方式进行解释。单独的配置可以相互独立地组合并且相互独立地交换。

9.根据一种示例性的配置,直接叠置的金属板叠层的所有金属板层可以分别通过至少一个铆接接头成对地接合。因此,可以确保金属板叠层的每一层金属板都固定有至少一个接头。两对相应的金属板层可以在那里重叠。这意味着一层金属板可以是两对不同的金属板层的一部分,每对金属板都接合在一起。在这样的组件中,彼此背离的成对的金属板层的金属板层通过成对的金属板层的公共金属板层相对于彼此固定。

10.如果存在多个铆接接头,则不同的铆接接头可以垂直和/或横向于堆叠方向彼此间隔开,使得一个铆接接头的塑性变形不会损害另一个铆接接头。

11.铆接接头可以形成在接合方向上从金属板叠层突出的突起。铆接接头或突出部的尺寸,特别是直径,以及形状可以由该方法中使用的铆接模具预先确定,特别是由其形状和/或内部宽度预先确定。组件的不同铆接接头可以在形状和尺寸方面彼此不同地构造,然而,这可能需要不同的铆接模具和/或冲头。这在金属板层具有不同材料厚度和/或材料成分的情况下特别有用。在这种配置中,可以根据金属板的材料成分和/或材料厚度,针对相应的一对金属板层优化铆接接头。不同的铆接工具可以用于不同的铆接接头。

12.接合方向,即铆接冲头在铆接过程中移动的方向和铆接接头突出的方向,可以基本上平行于堆叠方向,即金属板层叠置的方向。不同对金属板层和/或同一对金属板层的铆接接头的接合方向可以相互平行或反平行。

13.如果在待接合的一对金属板和金属板叠层的至少一个外侧之间布置有几层金属板,则所有这些金属板层可以被至少一个进入开口穿透,从而从所述至少一个外侧到这对金属板层中最近的金属板层产生端对端进入开口。

14.为了防止制造过程中出现错误,可以为特定的铆接过程指定特定的接合方向,例如通过编码。特别有利的是,铆接接头的至少两个不同的进入开口具有彼此不同的内部宽度。编码可能已经受到进入开口的内部宽度的影响,而无需额外的处理步骤。

15.进入开口的内部宽度可以例如大于铆接接头的直径或铆接模具的内部宽度,这可以分别由塑性变形区域或突出部的直径确定。塑性变形区域的直径又取决于铆接模具的直径,特别是其内部宽度。应当可以通过该进入开口移动铆接模具。这是进入开口的内部宽度大于铆接模具的外部直径的情况。然后,这种尺寸的进入开口可以指定为铆接模具提供的金属板叠层的一侧。

16.如果至少一个进入开口的内部宽度小于铆接接头的直径和/或铆接模具的内部宽度,则铆接模具不能移动通过所述至少一个进入开口。然而,铆接冲头可以移动通过这样的进入开口。因此,进入开口的不同内部宽度代表了一种编码,通过该编码可以指定接合方向。

17.在一对金属板层通过至少一个金属板层与金属板叠层的每个外侧隔开的情况下,金属板叠层的中心区域中的进入开口可以彼此同轴地布置在该对金属板层的相对设置的侧面上。这些彼此同轴布置的进入开口尤其可以具有不同的内部宽度,从而在接合过程中接合方向立即可见。

18.接合方向在接合具有不同材料特性或几何形状的金属板层时尤其重要。例如,金属板叠层可以具有至少两层不同材料厚度和/或不同材料成分的金属板。在铆接具有不同材料厚度的一对金属板层的情况下,将具有较大材料厚度的金属板层压入具有较小材料厚度的金属板层中是特别有利的。为了确保这一点,在具有较大材料厚度的金属板层一侧上的进入开口可以分别具有比铆接接头或相对设置的进入开口更小的内部宽度,使得铆接冲头可以移动到较厚的金属板层,但铆接模具不能。

19.具有更大材料厚度的金属板层尤其可以布置在金属板叠层的中心区域中,其中位于每一侧的至少一个金属板层具有更小的材料厚度。

20.金属板叠层的面向外的外金属板层可以至少部分地围绕中心金属板层。外金属板

层可以成形为整体接合的整体部件。这种部件可以在至少三个侧面上围绕一个或多个中心金属板层。

21.例如,金属板条可以基本上弯曲成u形,其中u形的每个腿部优选地形成外金属板层。通过这种方式,可以简化外金属板层的制造过程,尤其是在大量制造时可以更有效地配置。

22.根据另一有利的配置,金属板叠层可以正好具有三层重叠的金属板。单个中心金属板层至少分段地布置在两个外金属板层之间。在这种配置中,每个外金属板层通过至少一个铆接接头接合到中心金属板层,由此可以形成特别紧凑的金属板叠层。

23.每个外金属板层可以设置有至少一个进入开口,其中相应外金属板层的进入开口被布置为偏离相对设置的外金属板层,特别是垂直于堆叠方向。然后可以通过进入开口直接且明确地指定,在该处,相应的金属板层成对地接合到中心金属板层。

24.本发明还涉及一种包括根据前述实施例之一的组件的电触头。通过使用金属板叠层和通过铆接接合的金属板层,可以形成特别紧凑的电触头。

25.例如,中心金属板层可以是经由外金属板层接触的母线。至少一层金属板,优选地两个外金属板层,可以设置有至少一个电接触元件,该电接触元件被配置为接触配合连接器的配合触头。接触元件例如可以构造为插头触头、销触头、焊接触头、触头插座,或者也可以构造为压入式触头。如果配合连接器是印刷电路板,则配合触头可以被配置为通孔,接触元件可以插入到该通孔中。替代地或附加地,印刷电路板可以具有焊接点,接触元件可以焊接到该焊接点。特别有利的是,两个外金属板层均配置有至少一个接触元件或甚至一排接触元件。这在高电压或高电流应用中是特别有利的,因为可以提供两个较短的彼此平行布置的接触元件排来代替单个长排接触元件。对于超过三层的金属板,也可以提供多于两排平行的接触元件。

26.至少一个接触元件和相应的金属板层可以特别是一体地形成为整体式部件。这使得能够尽可能高效且廉价地生产金属板层。金属板层可以通过冲压和弯曲工艺与接触元件一起制造。金属板层可以是冲压带的一部分,由其剩余部分可以形成至少一个接触元件或一排接触元件。

27.下文将使用实施例通过示例的方式更详细地描述本发明。综上所述,如果与本实施例的特征相关的技术效果对特定应用没有意义,则省略本实施例的特征。相反,如果它们的技术效果对于特定应用是重要的,则还可以向实施例添加进一步的特征。

附图说明

28.在下文中,相同的附图标记用于在功能和/或空间和物理配置方面彼此对应的特征,

29.其中:

30.图1示出了在铆接之前根据本发明的组件的第一示例性构造的示意性剖视图;

31.图2示出了在铆接之前根据本发明的组件的第二示例性构造的示意性剖视图;

32.图3示出了图2所示的示例性构造在铆接之后的示意性剖视图;

33.图4示出了在铆接之前根据本发明的组件的第三示例性构造的示意性剖视图;

34.图5示出了在铆接之前根据本发明的组件的第四示例性构造的示意性剖视图;

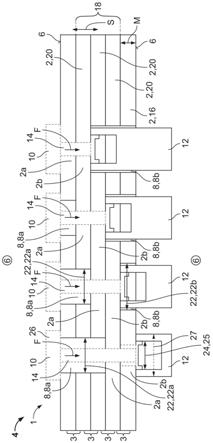

35.图6示出了具有根据本发明的组件的电触头的示例性构造的示意性透视图;和

36.图7示出了电触头的外金属板层的示例性构造的示意性透视图。

具体实施方式

37.图1以示意性剖视图示出了根据本发明的组件1的第一示例性构造。

38.组件1包括金属板叠层4,该金属板叠层由至少三层直接叠置于彼此之上的金属板层2接合而成,直接叠置在彼此之上的金属板层2a、2b每一层都通过至少一个铆接接头28成对地接合。为此目的,设置在由相应的铆接接头接合的金属板层2a、2b和金属板叠层4的至少一个外侧6之间的金属板层2被提供用于相应的铆接,具有至少一个与相应的铆接接头对齐的进入开口8。

39.图1示出了铆接之前的组件1。为金属板叠层4的每个金属板层对3提供相应的铆接接头,其中每个金属板层对3与另一金属板层对3重叠。这意味着每个金属板层对3包括至少一个金属板层2a、2b,其同时是另一金属板层对3的金属板层2a、2b。

40.金属板层2在那里沿平行于它们的材料厚度m的堆叠方向s堆叠在彼此的顶部。特别地,金属板叠层4的所有金属板层2可以至少部分地重叠,使得金属板层2被接合成有序布置的金属板叠层4。

41.在铆接过程中,借助铆接冲头10沿接合方向f将金属板层2a压入另一金属板层2b中,其中,在其背离金属板层2a的一侧,铆接模具12沿接合方向f被定位。为此,在图1中用虚线示意性地示出的铆接冲头10包括柄部14,该柄部14可以被推动通过进入开口8并且撞击金属板层2a。冲头10作用在金属板层2a上的力导致金属板层2a和2b被压成由铆接模具12预定的形状并因此塑性变形。因此,所产生的铆接接头包括在接合方向f上突出的突起。

42.在根据图1的构造中,金属板叠层4包括彼此叠置的具有相同材料厚度m的五层金属板层2。然而,金属板叠层4的金属板层2的材料厚度m也可以不同。每个铆接接头的接合方向f可以定向在相同的方向上,从而可以在单个工艺步骤中一起执行各个铆接接头。

43.金属板叠层4包括两个外金属板16,它们各自形成金属板叠层4的面向外侧6的端部,并且在它们之间布置具有中心金属板20的中心区域18。外金属板16只能是金属板层对3的一部分,因为它与位于其正下方的中心金属板20相接合。另一方面,中心金属板20可以形成金属板层对3,两个金属板层2中的每一层直接搁置在其上。因此,金属板叠层4在每次铆接期间在金属板层对3的背离外金属板16的一侧上包括进入开口8,其中一个外金属板16形成金属板层对3的接合伙伴。如果要接合两个中心金属板20,则提供两个进入开口8,每个进入开口8延伸穿过至少一个外金属板。进入开口8的内部宽度22在下文中总体上提供有附图标记22。

44.为了指定接合方向f并避免生产中的错误,进入开口8a可以具有小于铆接接头的直径24并且由铆接模具12的内部宽度确定的内部宽度22a。因此,只有具有柄部14的铆接冲头10可以移动通过进入开口8a,而铆接模具12不能。

45.铆接模具10可以包括肩部26。当柄14插入进入开口8时,肩部26可以用于撞击金属板叠层4,以限制铆接的深度并由此防止金属板层2撕裂。

46.作为其替代或附加,可以存在至少一个进入开口8b,其内部宽度22,22b大于铆接接头的直径24,尤其是大于铆接模具12的外径27。然后可以将铆接模具12插入进入开口8b。

47.如果至少两个中心金属板20形成金属板层对3,可以为相应的铆接设置进入开口8、8a、8b,该进入开口8、8a、8b关于金属板层对3彼此相对布置,特别是彼此同轴布置。这些进入开口8、8a、8b可以具有不同的内部宽度22a、22b,以便清楚和明确地指定接合方向f。

48.为了防止不同的铆接接头相互影响或甚至损害彼此,特别有利的是,相邻的铆接接头基本上垂直于堆叠方向彼此间隔开。特别地,各个进入开口8可以彼此间隔开,以便在生产过程中也将各个铆接接头彼此分开。

49.根据另一有利的配置,金属板叠层4可以正好包括三层彼此叠置在其上的金属板层2。下文将参照图2和图3更详细地解释这种配置。

50.对于正好三层金属板2,每个外金属板16和中心金属板20形成一对通过铆接接头接合的金属板层对3。彼此接合的不同的金属板层对3确保金属板叠层4保持在一起。

51.图3中示出了具有直径25的突出部29的铆接接头28,该突出部29从金属板2的包中沿接合方向f突出。直径25基本上由铆接模具12的内部宽度24确定。

52.与之前的构造相反,不同的进入开口8具有相同的内部宽度22,使得单个工具足以产生进入开口8,例如,将它们钻孔或冲出。

53.进入开口8的内部宽度22优选地分别小于铆接接头28的直径25或铆接模具12的外径29,由此可以指定接合方向f。不同铆接接头28的接合方向f基本上彼此反平行地布置。

54.当然,具有三层金属板2的组件也可以以这样的方式构造,即不同的铆接接头28的接合方向f基本上彼此平行且在相同方向上。为此目的,至少一个外金属板16可以包括进入开口8、8b,该进入开口8、8b被配置为接收铆接模具12,如图4的示例性配置所示。

55.如果金属板层2的材料厚度m不同,则特别有利的是,将具有较大材料厚度m的金属板层2在接合方向f上压入具有较小材料厚度m的金属板层2中。为了确保这一点,终止于金属板层对中具有较大材料厚度的金属板层2的进入开口8、8a可以各自具有小于铆接接头28的直径25或小于铆接模具12的内部宽度的内部宽度22a。这指定了接合方向f,如图5中的示例性配置所示。如果具有更大材料厚度m的金属板层2位于三层金属板叠层的外金属板16之间,则不同金属板层对3的接合方向f可以基本上彼此反平行。

56.可以利用根据本发明的组件1制造特别紧凑的电触头30,并且在高电压或高电流范围中是特别有利的。将参考图6更详细地解释这种电触头30的示例性配置。

57.电触头30可以包括堆叠在彼此顶部的三个金属板层2。中心金属板20可以是例如用于接触印刷电路板34等的母线32的一部分。外金属板16放置在母线32的相对设置的平坦侧面上,使得母线32和外金属板16至少在母线和外金属板彼此叠置的部分中形成金属板叠层4。

58.为了接触印刷电路板34,一个、优选每个外金属板16可以包括至少一个电接触元件36,特别是一排或几排接触元件36。接触元件36和相应的外金属板16可以优选地例如在冲压和弯曲工艺中一体地形成为整体部件37。

59.在该示例性配置中,接触元件36被配置为压入式触头38,但是它们也可以被配置为插入式触头、压入式触头、销触头、接触插座、焊接触头等。

60.例如,如果单个接触元件36仅被批准用于10安培,那么如果要通过触头30传输400安培的电流,则至少需要四十个接触元件36。如果只有单层金属板2可以附接到母线32,则金属板层2必须具有相应更大的长度,以便形成对应数量的接触元件36。

61.利用根据本发明的解决方案,母线的两侧都可以用于建立电连接。与两层结构相比,也设置有接触元件的第三层金属板可以将单个外金属板的长度基本上减半。通过添加更多层可以进一步缩短长度。

62.随着要接合的金属板层数的增加,铆接接头28的强度急剧下降。三层连接已经不能保证通过铆接的可靠连接。为了避免这种情况,只有一对金属板层通过单个铆接接头直接相互连接。为此,不涉及接合的每一金属板层2包括与铆接接头28对齐的进入开口8。因此,铆接模具12和/或铆接冲头10可以在接合过程中移动通过进入开口8、8a、8b并将两个金属板层接合在一起。

63.如果要进一步提高成对的金属板层的连接强度,它们可以通过垂直于堆叠方向s间隔开的多个铆接接头相互连接。为此,外金属板16可以包括若干个垂直于堆叠方向s彼此偏移的进入开口8,如图6和7所示。

64.在图6中,示出了两个单独的外金属板16,它们各自固定在中心金属板20的相对设置的侧面上。然而,如图7所示,两个外金属板16也可以形成一体形成的整体部件40。

65.整体部件40可以被配置为具有两个腿部42的大致u形,其中每个腿部42形成外金属板16。腿部42通过腹板44连接,腿部42之间的腹板的长度优选地基本上对应于中心金属板20的材料厚度m。因此,整体部件40可以围绕中心金属板20接合,其中在接合状态下,腿部42布置成基本上平行于中心金属板20。

66.如图7中可见,每个外金属板16包括垂直于堆叠方向s彼此偏移的进入开口8,其中,一个外金属板16上的进入开口86的内部宽度22b大于另一外金属板16上的进入开口8a的内部宽度22a。

67.附图标记列表

68.1组件

69.2,2a,2b金属板层

70.3金属板层对

71.4金属板叠层

72.6外侧

73.8,8a,8b进入开口

74.10铆接冲头

75.12铆接模具

76.14柄

77.16外金属板

78.18中心区域

79.20中心金属板

80.22,22a,22b进入开口的内部宽度

81.24铆接接头的直径

82.25铆接模具的直径

83.26肩部

84.27铆接模具的外径

85.28铆接接头

86.29突起

87.30电触头

88.32母线

89.34印刷电路板

90.36接触元件

91.37整体部件

92.38压入式触头

93.40整体部件

94.42腿部

95.44腹板

96.f接合方向

97.m材料厚度

98.s堆叠方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1