一种行星齿轮组组装装配设备的制作方法

1.本发明涉及行星齿轮组装技术领域,具体涉及一种行星齿轮组组装装配设备。

背景技术:

2.行星齿轮由于外形类似行星而得名,行星齿轮的齿牙数量标准,型号标准,行星齿轮的组装标准件有滚针和隔档圈,在将滚针和隔档圈安装到行星齿轮内的工艺往往是相对独立的,一般只能进行滚针的安装或者只能进行隔档圈的安装,组装的效率低。

3.现有的对行星齿轮的安装往往只能进行滚针的安装或者挡圈的安装,安装效率低,以及安装工艺不完善的问题,例如申请号为201922045670.6公开的一种行星齿轮自动安装设备,不能将滚针和隔档圈同时安装,组装效率低。

4.因此,发明一种行星齿轮组组装装配设备来解决上述问题很有必要。

技术实现要素:

5.本发明的目的是提供一种行星齿轮组组装装配设备,以解决技术中行星齿轮的滚针和格挡圈安装效率低,以及不能同时安装的问题。

6.为了实现上述目的,本发明提供如下技术方案:一种行星齿轮组组装装配设备,包括组装机构、一号双装针工位、二号双装针工位、收料小车、一号装配机构、二号装配机构和注脂小车,所述组装机构内设置有控制柜和人工放料口,所述组装机构内还设置有挡圈工件组装模块,所述挡圈工件组装模块出口端连接有全包围滚针抓取模块,所述全包围滚针抓取模块上连接有一号双装针工位和二号双装针工位,所述二号双装针工位上连接有工件搬运模块,所述工件搬运模块上连接有阵列出料,所述阵列出料上设置有收料小车,所述组装机构上连接有一号装配机构,所述一号装配机构上设置有二号装配机构,所述二号装配机构上连接有注脂小车。

7.优选的,所述挡圈工件组装模块包括一号滚针放入、一号推针气缸、工件放入口、滚针提升和振动盘入口,所述一号推针气缸与工件放入口直接连接,所述滚针提升和振动盘入口直接连接。

8.优选的,所述全包围滚针抓取模块包括旋转气缸、送入口、齿轮齿条旋转、下针气缸、取针气缸和包针抓取头,所述旋转气缸驱动送入口,所述送入口驱动齿轮齿条旋转,所述取针气缸直接驱动包针抓取头。

9.优选的,所述一号双装针工位是由滚针放入、滚针阻挡气缸、二号推针气缸、工件入口、滚针二次提升、二次振动盘入口和减震垫组成,所述滚针阻挡气缸和二号推针气缸相互垂直分布,所述减震垫设置有四个,四个所述减震垫分别设置在一号双装针工位的四个转角处。

10.优选的,所述二号双装针工位是由三号推针气缸、三次振动盘入口和取针管阻挡气缸组成,所述二号双装针工位与一号双装针工位大小形状都相同,所述二号双装针工位与一号双装针工位为相同配置。

11.优选的,所述工件搬运模块包括x轴输送通道和y轴输送通道,所述x轴输送通道和y轴输送通道不相交也不平行。

12.优选的,所述阵列出料是由报警器、水平出料通道和推料气缸组成,所述推料气缸和水平出料通道直接连接。

13.优选的,所述一号装配机构包括二号滚针放入口、滚针运行通道、滚针入振动盘、振动盘、隔音项圈、滚针双通道出料和放错料盒,所述振动盘为四分之三圆形盘,所述滚针入振动盘一端伸入振动盘内。

14.一号装配机构和二号装配机构为完全相同设置,所述二号装配机构与注脂小车一侧贴合。

15.在上述技术方案中,本发明提供的技术效果和优点:

16.1、通过两个双装针工位的同时装针,将行星齿轮的滚针安装效率提高,同时,在两个装配机构的配合使用下,下料和上料的效率提升,提高整个行星齿轮的装配效率;

17.2、通过两个振动盘的两个双通道出料,大大提升滚针安装之后的工件出料效率;

18.3、通过隔音项圈在两个振动盘同时工作的情况下减少噪音,以及,在多个减震垫的多用下,对整个设备起到有效保护作用,提升设备组装效率的同时,延长设备的使用寿命。

附图说明

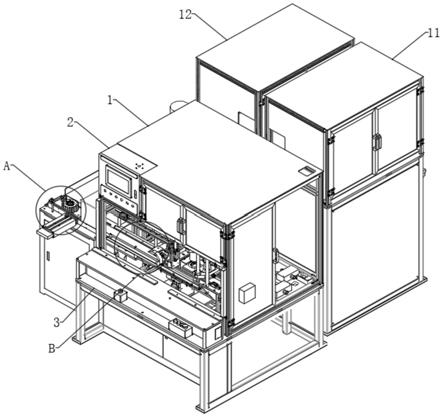

19.图1为本发明的整体结构示意图;

20.图2为本发明组装机构的侧视图;

21.图3为本发明人工放料口的俯视图;

22.图4为本发明一号推针气缸的立体结构示意图;

23.图5为本发明旋转气缸的立体结构示意图;

24.图6为本发明包针抓取头的立体结构示意图;

25.图7为本发明三号推针气缸的立体结构示意图;

26.图8为本发明滚针双通道出料口的俯视图;

27.图9为本发明二号滚针放入口的侧视图;

28.图10为本发明图1中a处放大的结构示意图;

29.图11为本发明图1中b处放大的结构示意图。

30.附图标记说明:

31.1、组装机构;2、控制柜;3、人工放料口;4、挡圈工件组装模块;401、一号滚针放入;402、一号推针气缸;403、工件放入口;404、滚针提升;405、振动盘入口;5、全包围滚针抓取模块;501、旋转气缸;502、送入口;503、齿轮齿条旋转;504、下针气缸;505、取针气缸;506、包针抓取头;6、一号双装针工位;601、滚针放入;602、滚针阻挡气缸;603、二号推针气缸;604、工件入口;605、滚针二次提升;606、二次振动盘入口;607、减震垫;7、二号双装针工位;701、三号推针气缸;702、三次振动盘入口;703、取针管阻挡气缸;8、工件搬运模块;801、x轴输送通道;802、y轴输送通道;9、收料小车;10、阵列出料;1001、报警器;1002、水平出料通道;1003、推料气缸;11、一号装配机构;1101、二号滚针放入口;1102、滚针运行通道;1103、滚针入振动盘;1104、振动盘;1105、隔音项圈;1106、滚针双通道出料;1107、放错料盒;12、

二号装配机构;13、注脂小车。

具体实施方式

32.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

33.本发明提供了如图1-5所示的一种行星齿轮组组装装配设备,包括组装机构1、一号双装针工位6、二号双装针工位7、收料小车9、一号装配机构11、二号装配机构12和注脂小车13,组装机构1内设置有控制柜2和人工放料口3,组装机构1内还设置有挡圈工件组装模块4,挡圈工件组装模块4出口端连接有全包围滚针抓取模块5,全包围滚针抓取模块5上连接有一号双装针工位6和二号双装针工位7,二号双装针工位7上连接有工件搬运模块8,工件搬运模块8上连接有阵列出料10,阵列出料10上设置有收料小车9,组装机构1上连接有一号装配机构11,一号装配机构11上设置有二号装配机构12,二号装配机构12上连接有注脂小车13。

34.挡圈工件组装模块4包括一号滚针放入401、一号推针气缸402、工件放入口403、滚针提升404和振动盘入口405,一号推针气缸402与工件放入口403直接连接,滚针提升404和振动盘入口405直接连接,全包围滚针抓取模块5包括旋转气缸501、送入口502、齿轮齿条旋转503、下针气缸504、取针气缸505和包针抓取头506,旋转气缸501驱动送入口502,送入口502驱动齿轮齿条旋转503,取针气缸505直接驱动包针抓取头506。

35.一号双装针工位6是由滚针放入601、滚针阻挡气缸602、二号推针气缸603、工件入口604、滚针二次提升605、二次振动盘入口606和减震垫607组成,滚针阻挡气缸602和二号推针气缸603相互垂直分布,减震垫607设置有四个,四个减震垫607分别设置在一号双装针工位6的四个转角处,二号双装针工位7是由三号推针气缸701、三次振动盘入口702和取针管阻挡气缸703组成,二号双装针工位7与一号双装针工位6大小形状都相同,二号双装针工位7与一号双装针工位6为相同配置。

36.工件搬运模块8包括x轴输送通道801和y轴输送通道802,x轴输送通道801和y轴输送通道802不相交也不平行,阵列出料10是由报警器1001、水平出料通道1002和推料气缸1003组成,推料气缸1003和水平出料通道1002直接连接。

37.一号装配机构11包括二号滚针放入口1101、滚针运行通道1102、滚针入振动盘1103、振动盘1104、隔音项圈1105、滚针双通道出料1106和放错料盒1107,振动盘1104为四分之三圆形盘,滚针入振动盘1103一端伸入振动盘1104内,一号装配机构11和二号装配机构12为完全相同设置,二号装配机构12与注脂小车13一侧贴合。

38.本实用工作原理:

39.参照说明书附图1-5,在使用本装置时,首先通过人工放料口3上安排工人双手操作,将齿轮半成品放置在人工放料口3处,人工放料口3处设置有安装栅栏,将手和齿轮部件阻挡开,保证工人安全;

40.参照说明书附图1-5,在使用本装置时,通过人工放料口3放入的工件被输送到挡圈工件组装模块4处,在一号推针气缸402和滚针提升404的作用下,工件被插入挡圈组件;

41.被插入挡圈组件的齿轮被输送到全包围滚针抓取模块5处,在齿轮齿条旋转503的是驱动下,将齿轮工件被第一次插入滚针,之后工件被输送到一号双装针工位6处,在二号

推针气缸603和滚针二次提升605的带动下,将工件被二次插入滚针,之后被输送到二号双装针工位7处,二号双装针工位7和一号双装针工位6同时工作,在三号推针气缸701和三次振动盘入口702以及取针管阻挡气缸703的工作作用下,工件被第三次插入滚针;

42.工件从工件搬运模块8处分别被x轴输送通道801和y轴输送通道802输送到收料小车9和阵列出料10上,被输送到阵列出料10上的工件通过振动盘1104的震动将滚针第四次插入到工件上,最后被输送到注脂小车13上,被输送到阵列出料10上的是工件被整齐排放,当水平出料通道1002上被排满工件时,滚针入振动盘1104将工件推向收料小车9上,完成行星齿轮内挡圈和滚针的组装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1