镜头组装点胶生产线的制作方法

1.本发明涉及自动生产线的技术领域,特别涉及镜头组装点胶生产线。

背景技术:

2.在手机、平板电脑等智能设备中,摄像功能的强大与否已经是对手机价值的重要体现,而摄像功能的性能则由镜头所决定。一般而言,镜头是由镜筒+镜片+隔圈组成,镜筒内的镜片+隔圈越多,则功能越强大,相互成正比关系,因此现在的镜头生产企业通常会根据客户需求在一个镜筒内相应组装多个镜片和隔圈。

3.目前镜头组装点胶的方式一般分为两种:手工组装点胶和半自动化组装点胶,手工组装点胶方式是作业员手动或使用治具完成镜筒摆盘,然后将镜片和隔圈组装到镜筒内,再通过点胶机完成镜头的点胶和uv固化;其不可避免存在以下问题:易导致镜片磨损,镜片、隔圈组装位置偏斜,力度掌握不好容易压碎镜片或者使隔片变形翘曲,难以保证镜片的组装精度及稳定性,导致产品报废降低产品良率,影响企业效益并增加作业员作业时间及劳动强度;而半自动组装方式虽然作业员不需要手工组装镜片和隔圈,但是需要多名作业员实时供料,无法有效的降低作业员的劳动强度,且组装效能较低,完成一个多镜片+多隔圈的镜头组装需要多台设备,中间搬运传输容易造成二次污染,组装能效低。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供了一种工作效率高、组装精度高、组装过程输送稳定且能够根据需要进行多个镜片和隔圈组装的镜头组装点胶生产线。

5.本发明所采用的技术方案是:本发明包括依次连接的上料模组、若干镜头组装模组、点胶固化模组以及下料模组,所述上料模组和所述下料模组分别进行镜筒载板的上料和下料,所述镜头组装模组包括与所述镜筒载板配合的运载机构、镜片供料机构、隔圈供料机构以及镜片隔圈组装机构,所述镜片供料机构和所述隔圈供料机构设置在所述运载机构的侧面,所述镜片隔圈组装机构设置在所述运载机构的上方,相邻两组所述镜头组装模组的所述运载机构相对接,所述运载机构包括输入缓冲组件、中间缓冲组件以及输出缓冲组件,所述输入缓冲组件与所述中间缓冲组件以及所述中间缓冲组件与所述输出缓冲组件之间均设置有载板移载平台,两组所述载板移载平台分别设置在两组直线电机上,所述镜筒载板内设置有气道,所述镜筒载板上设置有若干镜筒限位槽,若干所述镜筒限位槽内均设有与所述气道连通的吸附孔,所述镜筒载板的底部设置有与所述气道连通的对接孔,所述载板移载平台上设置有与所述对接孔配合对接的真空通道,所述真空通道外接真空发生器。

6.进一步,所述上料模组和所述下料模组均包括依次连接配合设置的料匣顶升机构、料匣移动机构和载板输送机构,所述料匣移动机构包括水平设置的料匣直线模组和设置在所述料匣直线模组的动作端上的若干料匣放置框,所述料匣放置框内活动设置有用于

所述镜筒载板放置的镜筒料匣,所述料匣顶升机构包括竖直设置的顶升直线模组和设置在所述顶升直线模组上的料匣顶升板,所述料匣顶升板位于所述料匣放置框的下端并与放置在所述料匣放置框内的所述镜筒料匣配合,所述载板输送机构包括皮带输送组件、水平转移气缸、垂直转移气缸和载板承托板,所述皮带输送组件水平设置在所述料匣顶升机构的一侧且输送方向与所述料匣移动机构的输送方向垂直,所述水平转移气缸设置在所述皮带输送组件内,所述垂直转移气缸设置在所述水平转移气缸的动作端,所述载板承托板设置在所述垂直转移气缸的输出端并与所述镜筒料匣相配合。

7.进一步,所述点胶固化模组包括点胶机构、uv固化机构、两个调位输送机构和若干点胶输送机构,两个所述调位输送机构位于若干所述点胶输送机构的前后端且分别与所述输出缓冲组件及所述uv固化机构相配合,所述调位输送机构的输送方向与若干所述点胶输送机构的输送方向垂直,所述点胶机构位于若干所述点胶输送机构的上方。

8.进一步,所述点胶输送机构数量为三个,两个所述调位输送机构分别用于三个所述点胶输送机构的上下料,所述点胶机构包括点胶机架和设置在所述点胶机架上的三个点胶组件,三个所述点胶组件分别位于三个所述点胶输送机构的上方,所述点胶组件包括点胶水平直线电机、点胶垂直移动组件、点胶ccd相机、点胶旋转平台、点胶阀、工业内窥镜,所述点胶水平直线电机设置在所述点胶机架上,所述点胶垂直移动组件设置在所述点胶水平直线电机上,所述点胶ccd相机和所述点胶旋转平台均设置在所述点胶垂直移动组件上,所述点胶阀和所述工业内窥镜均设置在所述点胶旋转平台的动作端且相互配合进行点胶。

9.进一步,所述uv固化机构包括固化隔离箱、uv固化灯组和固化输送线,所述uv固化灯组和所述固化输送线一上一下设置在所述固化隔离箱内,所述固化隔离箱的前后端分别开设有均与所述固化输送线配合的固化入料口和固化出料口,所述固化入料口与位于所述点胶输送机构出料端的所述调位输送机构配合,所述固化出料口与所述下料模组配合;两个所述调位输送机构均包括横向调位直线电机和设置在所述横向调位直线电机上的调位输送线;所述点胶输送机构包括点胶直线电机和设置在所述点胶直线电机上的点胶输送线,所述点胶输送线的输出端设置有阻挡结构,所述点胶输送线的两侧设置有压紧结构。

10.进一步,所述镜片供料机构包括镜片载板治具、镜片直线模组、料匣座和镜片料匣,所述镜片载板治具位于所述运载机构的一侧且上端面开设有镜片载板槽,所述镜片直线模组竖直设置在所述镜片载板治具的一侧,所述料匣座设置在所述镜片直线模组上,所述镜片料匣可拆卸设置在所述料匣座上,所述镜片料匣靠近所述镜片载板治具的一侧开放设置,所述镜片料匣内由上至下设置有若干镜片载板托层,每层所述镜片载板托层上均滑动设置有与所述镜片载板槽相适配的镜片供料载板,所述镜片供料载板靠近所述镜片载板治具的一侧开设有推拉槽,所述镜片隔圈组装机构上设置有升降气缸,所述升降气缸的输出端设置有与所述推拉槽相配合的推拉钩。

11.进一步,所述隔圈供料机构位于所述运载机构的一侧且处在所述镜片隔圈组装机构的下方,所述隔圈供料机构包括减震底座、振动盘、出料道、选料座、选料电机、回收筐和若干个隔圈感应器,所述振动盘设置在所述减震底座上,所述出料道设置在所述减震底座上且入料端与所述振动盘的出料端对接,若干个所述隔圈感应器排列设置在所述出料道的上方并与所述出料道相配合,所述选料座设置在所述减震底座的的一侧,所述选料电机设置在所述选料座上,所述选料电机的输出轴上设置有吸料件,所述吸料件上开设有吸气孔,

所述选料电机的输出轴后端设置有真空气阀,所述吸气孔通过开设在输出轴内部的气路与所述真空气阀连通,所述真空气阀外接真空发生器,所述回收筐位于所述选料座的一侧,所述吸料件在所述选料电机的带动下进行翻转并与所述出料道及所述回收筐相配合。

12.进一步,所述镜片隔圈组装机构包括组装龙门架和设置在所述组装龙门架两侧的镜片组装组件和隔圈组装组件,所述镜片组装组件包括第一双轴移动组件、第一安装座、第一升降驱动装置、第一滑动座、中空电机、旋转接头、中空传动杆和镜片吸嘴,所述第一双轴移动组件设置在所述龙门架上,所述第一安装座设置在所述第一双轴移动组件上,所述第一滑动座竖直滑动设置在所述第一安装座上,所述第一升降驱动装置设置在所述第一安装座上且输出端与所述第一滑动座连接,所述中空电机设置在所述第一滑动座上,所述中空传动杆穿过并传动连接在所述中空电机的动子上,所述旋转接头连接在所述中空传动杆的顶部并外接真空发生器,所述镜片吸嘴设置在所述中空传动杆的下端;所述隔圈组装组件包括第二双轴移动组件、第二安装座、第二升降驱动装置、第二滑动座、连接气阀、连接气筒和隔圈吸嘴,所述第二双轴移动组件设置在所述龙门架上,所述第二安装座设置在所述第二双轴移动组件上,所述第二滑动座竖直设置在所述第二安装座上,所述第二升降驱动装置设置在所述第二安装座上且输出端与所述第二滑动座连接,所述连接气筒固定座所述第二滑动座上,所述连接气阀连接设置所述接气筒的顶部并外接真空发生器,所述隔圈吸嘴连接设置在所述接气筒的下端。

13.进一步,所述镜片供料机构和所述镜片隔圈组装机构之间设置有镜片上料及安装定位机构,所述隔圈供料机构和所述镜片隔圈组装机构之间设置有隔圈上料及安装定位机构;所述镜片上料及安装定位机构包括第一ccd相机、第二ccd相机和第三ccd相机,所述第一ccd相机和所述第二ccd相机均设置在第一相机架上且分别位于所述镜片供料机构和所述镜片隔圈组装机构的上方,所述第三ccd相机位于所述镜片隔圈组装机构的下方;所述隔圈上料及安装定位机构包括第四ccd相机、第五ccd相机和第六ccd相机,所述第四ccd相机和所述第五ccd相机均设置在第二相机架上且分别位于所述隔圈供料机构和所述镜片隔圈组装机构的上方,所述第六ccd相机位于所述镜片隔圈组装机构的下方。

14.进一步,所述镜筒载板包括由上至下依次设置的上层板、中间板和下层板,所述上层板的下端面开设有密封槽并设置有与所述中间板相配合的密封圈上,所述中间板的下端面设有下板槽,所述气道位于所述下板槽内,所述下层板设置在所述下板槽内且上端面开设有环槽并设置有与所述中间板相配合的气密圈,若干所述镜筒限位槽设置在所述上层板上,所述吸附槽位于所述中间板与若干所述镜筒限位槽相应的位置处,所述对接孔设置在所述下层板上;所述中间板的两侧均设置有导向孔,两个所述导向孔与设置在所述载板移载平台两侧的两根导向销配合。

15.本发明的有益效果是:本发明通过上料模组进行镜筒载板的上料,即实现镜筒的批量上料,再通过镜头组装模组对镜筒进行镜片和隔圈的组装,由于镜头组装模组设置有多个并且连接设置,因此在实际生产时可以根据生产需求安排相应多个镜头组装模组即可实现镜筒的多个镜片和隔圈组装,镜片和隔圈组装完成后的镜筒由点胶固化模组进行点胶及固化从而完全完成镜头的组装工作,最后通过下料模组将组装完成的镜头进行成批下料;镜头组装模组包括运载机构、镜片供料机构、隔圈供料机构和镜片隔圈组装机构,运载机构用于对镜筒载板进行输送,从而使得镜筒移动至镜片组装位和隔圈组装位,以便于进

行镜片及隔圈组装,镜片供料机构用于镜片的供料,隔圈供料机构用于隔圈的供料,镜片隔圈组装机构用于从镜片供料机构处进行镜片取料、从隔圈供料机构处进行隔圈取料并与运载机构配合将镜片和隔圈依次组装在镜筒上,运载机构的入料端和出料端分别与上料模组和点胶固化模组对接从而实现流水线式作业;运载机构包括输入缓冲组件、中间缓冲组件、输出缓冲组件和两组载板移载平台,两组载板移载平台通过两组直线电机设置在输入缓冲组件与中间缓冲组件之间以及所述中间缓冲组件与输出缓冲组件之间,镜筒载板从上料模组进入运载机构时,镜筒载板先输送至输入缓冲组件并可在输入缓冲组件待机,前一组载板移载平台移动与输入缓冲组件对接将镜筒载板转移,承接镜筒载板后,该载板移载平台带动镜筒载板移动至镜片组装位由镜片隔圈组装机构进行镜片组装,镜片组装完成后,该载板移载平台移动与中间缓冲组件对接并将镜筒载板转移,而该载板移载平台可返回进行下一载板的运载工作,镜筒载板转移至中间缓冲组件后可待机,随后后一组载板移载平台移动与中间缓冲组件对接将镜筒载板转移,承接镜筒载板后,该载板移载平台带动镜筒载板移动至隔圈组装位由镜片隔圈组装机构进行隔圈组装,隔圈组装完成后,该载板移载平台移动与输出缓冲组件对接并将镜筒载板转移,该载板移载平台即可返回进行下一载板的运载工作,而所述镜筒载板转移至输出缓冲组件上后可待机,然后适时将镜筒载板输出至点胶固化模组;此外,两组载板移载平台上均设置有外接真空发生器的真空通道,因此能够在运载镜筒载板时将镜筒载板吸紧,从而保证移动时的稳定性,并且镜筒载板上设置多个放置镜筒的镜筒限位槽,而镜筒载板内设置气道,气道通过吸附孔与镜筒限位槽连接,气道又通过对接孔与真空通道连通,因此当气道外接的真空发生器启动时,不仅镜筒载板内被吸紧固定在载板移载平台上,并且放置在镜筒载板上的镜筒也会被吸紧在镜筒限位槽内,从而保证整体运动的稳定性。可见,本发明整体设计合理,具有全自动化组装能力,工作效率高,机械化组装,力度可控可调,组装精度高,并且组装过程输送稳定,还能够根据需要在一个镜筒内进行多个镜片和隔圈组装,适应能力强。

附图说明

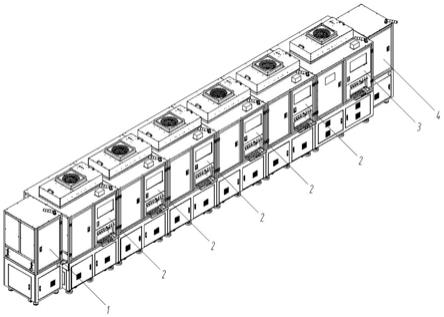

16.图1是本发明整线状态的立体结构示意图;图2是本发明所述镜片隔圈组装机构的立体结构示意图;图3是本发明所述运载机构的立体结构示意图;图4是本发明所述上料模组/下料模组的立体结构示意图;图5是本发明所述载板移动机构的立体结构示意图;图6是本发明所述料匣顶升机构的立体结构示意图;图7是本发明所述料匣移动机构的立体结构示意图;图8是本发明所述点胶固化模组的立体结构示意图;图9是本发明所述点胶机构的立体结构示意图;图10是本发明所述调位输送机构和所述点胶输送机构的立体结构示意图;图11是本发明所述uv固化机构的立体结构示意图;图12是本发明所述镜片供料机构的立体结构示意图;图13是本发明所述隔圈供料机构的立体结构示意图;图14是本发明所述镜片隔圈组装机构的立体结构示意图;

图15是本发明所述镜片隔圈组装机构另一角度的立体结构示意图;图16是本发明所述镜片组装组件的立体结构示意图;图17是本发明所述隔圈组装组件的立体结构示意图;图18是本发明所述镜片上料及安装定位机构和所述隔圈上料及安装定位机构的立体结构示意图;图19是图18中a部分的放大图;图20是本发明所述镜筒载板的爆炸图。

具体实施方式

17.如图1、图2、图3和图20所示,在本实施例中,本发明包括依次连接的上料模组1、若干镜头组装模组2、点胶固化模组3以及下料模组4,所述上料模组1和所述下料模组4分别进行镜筒载板5的上料和下料,所述镜头组装模组2包括与所述镜筒载板5配合的运载机构21、镜片供料机构22、隔圈供料机构23以及镜片隔圈组装机构24,所述镜片供料机构22和所述隔圈供料机构23设置在所述运载机构21的侧面,所述镜片隔圈组装机构24设置在所述运载机构21的上方,相邻两组所述镜头组装模组2的所述运载机构21相对接,所述运载机构21包括输入缓冲组件211、中间缓冲组件212以及输出缓冲组件213,所述输入缓冲组件211与所述中间缓冲组件212以及所述中间缓冲组件212与所述输出缓冲组件213之间均设置有载板移载平台214,两组所述载板移载平台214分别设置在两组直线电机上,所述镜筒载板5内设置有气道51,所述镜筒载板5上设置有若干镜筒限位槽52,若干所述镜筒限位槽52内均设有与所述气道51连通的吸附孔,所述镜筒载板5的底部设置有与所述气道51连通的对接孔53,所述载板移载平台214上设置有与所述对接孔53配合对接的真空通道2141,所述真空通道2141外接真空发生器。本发明通过所述上料模组1进行所述镜筒载板5的上料,即实现镜筒的批量上料,再通过所述镜头组装模组2对镜筒进行镜片和隔圈的组装,由于所述镜头组装模组2设置有多个并且连接设置,因此在实际生产时可以根据生产需求安排相应多个所述镜头组装模组2即可实现镜筒的多个镜片和隔圈组装,镜片和隔圈组装完成后的镜筒由所述点胶固化模组3进行点胶及固化从而完全完成镜头的组装工作,最后通过所述下料模组4将组装完成的镜头进行成批下料,整个镜头组装点胶工作全部采用自动化结构实现;所述镜头组装模组2包括运载机构21、镜片供料机构22、隔圈供料机构23和镜片隔圈组装机构24,所述运载机构21用于对镜筒载板5进行输送,从而使得镜筒移动至镜片组装位和隔圈组装位,以便于进行镜片及隔圈组装,所述镜片供料机构22用于镜片的供料,所述隔圈供料机构23用于隔圈的供料,所述镜片隔圈组装机构24用于从所述镜片供料机构22处进行镜片取料、从所述隔圈供料机构23处进行隔圈取料并与所述运载机构21配合将镜片和隔圈依次组装在镜筒上,所述运载机构21的入料端和出料端分别与所述上料模组1和所述点胶固化模组3对接从而实现流水线式作业;所述运载机构21包括输入缓冲组件211、中间缓冲组件212、输出缓冲组件213和两组载板移载平台214,两组所述载板移载平台214通过两组直线电机设置在所述输入缓冲组件211与所述中间缓冲组件212之间以及所述所述中间缓冲组件212与所述输出缓冲组件213之间,所述镜筒载板5从所述上料模组1进入运载机构21时,所述镜筒载板5先输送至所述输入缓冲组件211并可在所述输入缓冲组件211进行待机,位于所述输入缓冲组件211与所述中间缓冲组件212之间的所述载板移载平台214移动与所述

输入缓冲组件211对接将所述镜筒载板5转移,承接所述镜筒载板5后,该载板移载平台214带动所述镜筒载板5移动至镜片组装位由所述镜片隔圈组装机构24进行镜片组装,镜片组装完成后,该载板移载平台214移动与所述中间缓冲组件212对接并将所述镜筒载板5转移,而该载板移载平台214可返回进行下一载板的运载工作,所述镜筒载板5转移至所述中间缓冲组件212后可待机,随后位于所述所述中间缓冲组件212与所述输出缓冲组件213之间的所述载板移载平台214移动与所述中间缓冲组件212对接将所述镜筒载板5转移,承接所述镜筒载板5后,该载板移载平台214带动所述镜筒载板5移动至隔圈组装位由所述镜片隔圈组装机构24进行隔圈组装,隔圈组装完成后,该载板移载平台214移动与所述输出缓冲组件213对接并将所述镜筒载板5转移,该载板移载平台214即可返回进行下一载板的运载工作,而所述镜筒载板5转移至所述输出缓冲组件213上后可待机,然后所述输出缓冲组件213适时将所述镜筒载板5输出至所述点胶固化模组3;此外,两组所述载板移载平台214上均设置有外接真空发生器的真空通道2141,因此能够在运载所述镜筒载板5时将所述镜筒载板5吸紧,从而保证移动时的稳定性,并且所述镜筒载板5上设置多个放置镜筒的镜筒限位槽52,而所述镜筒载板5内设置气道51,所述气道51通过吸附孔与所述镜筒限位槽52连接,所述气道51又通过对接孔53与所述真空通道2141连通,因此当所述气道51外接的真空发生器启动时,不仅所述镜筒载板5内被吸紧固定在所述载板移载平台214上,并且放置在所述镜筒载板5上的镜筒也会被吸紧在所述镜筒限位槽52内,从而保证整体运动的稳定性,能够有效保证组装精度。可见,本发明整体设计合理,具有全自动化组装能力,工作效率高,机械化组装,力度可控可调,组装精度高,并且组装过程输送稳定,还能够根据需要在一个镜筒内进行多个镜片和隔圈组装,适应能力强。

18.如图4至图7所示,在本实施例中,所述上料模组1和所述下料模组4均包括依次连接配合设置的料匣顶升机构6、料匣移动机构7和载板输送机构8,所述料匣移动机构7包括水平设置的料匣直线模组71和设置在所述料匣直线模组71的动作端上的若干料匣放置框72,所述料匣放置框72内活动设置有用于所述镜筒载板5放置的镜筒料匣73,所述料匣顶升机构6包括竖直设置的顶升直线模组61和设置在所述顶升直线模组61上的料匣顶升板62,所述料匣顶升板62位于所述料匣放置框72的下端并与放置在所述料匣放置框72内的所述镜筒料匣73配合,所述载板输送机构8包括皮带输送组件81、水平转移气缸82、垂直转移气缸83和载板承托板84,所述皮带输送组件81水平设置在所述料匣顶升机构6的一侧且输送方向与所述料匣移动机构7的输送方向垂直,所述水平转移气缸82设置在所述皮带输送组件81内,所述垂直转移气缸83设置在所述水平转移气缸82的动作端,所述载板承托板84设置在所述垂直转移气缸83的输出端并与所述镜筒料匣73相配合。上述中,所述上料模组1和所述下料模组4均采用相同的结构,在实际布局中,只需要将结构反向设置即可实现上料或下料动作;所述上料模组1和所述下料模组4均包括依次连接设置的料匣顶升机构6、料匣移动机构7和载板输送机构8,所述料匣顶升机构6用于将所述料匣移动机构7上的镜筒料匣73顶起从而实现高度调节,以便于与载板输送机构8配合,所述料匣移动机构7用于带动所述镜片料匣224进行横向移动从而与所述料匣顶升机构6配合使得所述料匣顶升机构6能够准确将所述镜筒料匣73顶起,所述载板输送机构8用于与所述镜筒料匣73内的镜筒载板5进行输送,从而实现镜筒的上料。所述料匣移动机构7包括料匣直线模组71和两个料匣放置框72,所述料匣直线模组71水平驱动,两个所述料匣放置框72设置在所述料匣直线模组71上

由所述料匣直线模组71带动进行移动从而调节位置,两个所述料匣放置框72均用于所述镜筒料匣73的放置,并且所述镜筒料匣73是活动放置的,因此能够随时取出更换,所述镜筒料匣73的两个侧壁均设置有多道滑槽,每两道对称的滑槽上活动嵌入有一块所述镜筒载板5,因此一个所述镜筒料匣73可以装载多个所述镜筒载板5;所述料匣顶升机构6包括顶升直线模组61和料匣顶升板62,所述顶升直线模组61竖直驱动,所述料匣顶升板62设置在所述顶升直线模组61上从而能够实现升降动作,所述料匣顶升板62位于所述料匣放置框72的下方,从而能够将镜筒料匣73从所述料匣放置框72中顶起,以此调整所述镜筒料匣73的高度;所述载板输送机构8包括皮带输送组件81、水平转移气缸82、垂直转移气缸83和载板承托板84,所述皮带输送组件81与所述料匣直线模组71的运动方向垂直用于将所述镜筒载板5输送至所述镜头组装模组2,所述水平转移气缸82设置在所述皮带输送组件81的两块侧板内用于带动所述垂直转移气缸83进行伸缩移动,所述垂直转移气缸83用于带动所述载板承托板84进行升降移动,从而与所述镜筒料匣73配合实现所述镜筒载板5的出料。工作时,其中一个所述镜筒料匣73正对所述皮带输送组件81,所述水平转移气缸82驱动使得所述载板承托板84伸入所述镜筒料匣73内处在最上方的所述镜筒载板5的下方,然后所述垂直转移气缸83驱动使得所述载板承托板84将所述镜筒载板5顶起,所述水平转移气缸82复位,此时被顶起的所述镜筒载板5位于所述皮带输送组件81的上方,随后所述垂直转移气缸83复位,所述镜筒载板5被放置在所述皮带输送组件81上从而可以输送至所述镜头组装模组2,随后所述顶升直线模组61驱动使得所述料匣顶升板62将所述镜筒料匣73顶起,然后所述水平转移气缸82和所述垂直转移气缸83再次动作可取得第二高度的所述镜筒载板5,如此循环直至将所述镜筒料匣73内的所述镜筒载板5取完;当一个所述镜筒料匣73取完料时,所述顶升直线模组61复位,空的所述镜筒料匣73放回所述料匣放置框72内,所述料匣直线模组71移动使得另一个所述镜筒料匣73移动至与所述皮带输送组件81对齐,从而再次进行所述镜筒载板5出料动作,与此同时,将空的所述镜筒料匣73进行更换,由此实现不间断循环工作。

19.如图8所示,在本实施例中,所述点胶固化模组3包括点胶机构31、uv固化机构32、两个调位输送机构33和若干点胶输送机构34,两个所述调位输送机构33位于若干所述点胶输送机构34的前后端且分别与所述输出缓冲组件213及所述uv固化机构32相配合,所述调位输送机构33的输送方向与若干所述点胶输送机构34的输送方向垂直,所述点胶机构31位于若干所述点胶输送机构34的上方。上述中,所述点胶固化模组3包括点胶机构31、uv固化机构32、两个调位输送机构33和多个点胶输送机构34,所述点胶机构31用于对镜筒内的镜片和隔圈进行点胶,所述uv固化机构32用于对点胶完成的镜筒进行uv固化,两个所述调位输送机构33横向驱动且分别作为三个所述点胶输送机构34的上料输送线和下料输送线且均用于调节所述镜筒载板5的输送位置,多个所述点胶输送机构34用于带动所述镜筒载板5进行移动从而与所述点胶机构31配合进行点胶。工作时,位于所述输出缓冲组件213的输出端的所述调位输送机构33承接组装完成的所述镜筒载板5,然后根据需要进行驱动,从而决定将所述镜筒载板5转移至多个所述点胶输送机构34中空闲的一个,随后由该点胶输送机构34带动所述镜筒载板5移动至点胶位置处由所述点胶机构31进行点胶,点胶完毕后位于所述uv固化机构32前端的所述调位输送机构33与该点胶输送机构34的输出端对接从而承接所述镜筒载板5,最后由该所述点胶输送机构34将所述镜筒载板5转移至所述uv固化机构32进行uv固化。

20.如图9所示,在本实施例中,所述点胶输送机构34数量为三个,两个所述调位输送机构33分别用于三个所述点胶输送机构34的上下料,所述点胶机构31包括点胶机架311和设置在所述点胶机架311上的三个点胶组件312,三个所述点胶组件312分别位于三个所述点胶输送机构34的上方,所述点胶组件312包括点胶水平直线电机3121、点胶垂直移动组件3122、点胶ccd相机3123、点胶旋转平台3124、点胶阀3125、工业内窥镜3126,所述点胶水平直线电机3121设置在所述点胶机架311上,所述点胶垂直移动组件3122设置在所述点胶水平直线电机3121上,所述点胶ccd相机3123和所述点胶旋转平台3124均设置在所述点胶垂直移动组件3122上,所述点胶阀3125和所述工业内窥镜3126均设置在所述点胶旋转平台3124的动作端且相互配合进行点胶。上述中,所述点胶输送机构34共有三个,两个所述调位输送机构33用于对三个所述点胶输送机构34进行上下料承接,由此可以提高工作效率并且不会浪费过多资源;所述点胶机构31包括点胶机架311和三个点胶组件312,具体地,所述点胶机架311的数量为两个,三个所述点胶组件312分别设置在两个所述点胶机架311上,即“二一”分布,三个所述点胶机构31分别对应三个所述点胶输送机构34,从而能够实现各个位置的点胶工作;三个所述点胶组件312均包括点胶水平直线电机3121、点胶垂直移动组件3122、点胶ccd相机3123、点胶旋转平台3124、点胶阀3125、工业内窥镜3126,所述点胶ccd相机3123、所述点胶旋转平台3124、所述点胶阀3125和所述工业内窥镜3126均由所述点胶水平直线电机3121和所述点胶垂直移动组件3122带动从而实现双轴移动机构,所述点胶阀3125和所述工业内窥镜3126由所述点胶旋转平台3124带动实现旋转运动,由此可以实现点胶动作,所述点胶ccd相机3123用于对所述镜筒载板5进行拍照定位从而确定点胶位置,所述工业内窥镜3126持续监测点胶状态,从而完成点胶工序。

21.如图10 和图11所示,在本实施例中,所述uv固化机构32包括固化隔离箱321、uv固化灯组322和固化输送线323,所述uv固化灯组322和所述固化输送线323一上一下设置在所述固化隔离箱321内,所述固化隔离箱321的前后端分别开设有均与所述固化输送线323配合的固化入料口324和固化出料口325,所述固化入料口324与位于所述点胶输送机构34出料端的所述调位输送机构33配合,所述固化出料口325与所述下料模组4配合;两个所述调位输送机构33均包括横向调位直线电机331和设置在所述横向调位直线电机331上的调位输送线332;所述点胶输送机构34包括点胶直线电机341和设置在所述点胶直线电机341上的点胶输送线,所述点胶输送线的输出端设置有阻挡结构,所述点胶输送线的两侧设置有压紧结构。所述uv固化机构32包括固化隔离箱321、uv固化灯组322和固化输送线323,所述固化隔离箱321提供封闭的固化环境,从而更高地进行固化工作,并且也能够有利于对固化产生的废气进行收集处理,保证工作环境的良好,所述uv固化灯组322和所述固化输送线323均设置在所述固化隔离箱321内并且所述uv固化灯组322位于所述固化输送线323的上方,所述固化输送线323用于对镜筒载板5进行输送从而与所述调位输送机构33及所述下料模组4对接实现流水线式作业,所述uv固化灯组322用于对处在所述固化输送线323上的镜筒载板5的镜头产品进行uv固化,所述固化入料口324和所述固化出料口325对称设置在所述固化隔离箱321的两侧从而保证所述镜筒载板5能够顺利送入送出;两个所述调位输送机构33均包括横向调位直线电机331和调位输送线332,所述横向调位直线电机331用于带动所述调位输送线332进行横向移动,从而使得所述调位输送线332能够与三个所述点胶输送机构34进行对接,从而实现所述镜筒载板5的转移;所述点胶输送机构34包括点胶直线电机

341和点胶输送线,所述点胶直线电机341用于带动所述点胶输送线进行移动,从而使得所述点胶输送线与所述调位输送线332对接实现载板的转移,并且带动所述点胶输送线与所述点胶组件312配合实现点胶工作,所述点胶输送线的输出端设置有所述阻挡结构,所述阻挡结构由气缸+阻挡板组成用于对所述镜筒载板5进行限位,从而使得所述镜筒载板5的定位精准,以提高点胶工作的点胶精度,所述点胶输送线的两侧均设置有压紧结构,所述压紧结构由气缸+压紧板组成用于对放置在所述点胶输送线上的所述镜筒载板5进行压紧固定,从而保证输送时的稳定性。

22.如图12和图19所示,在本实施例中,所述镜片供料机构22包括镜片载板治具221、镜片直线模组222、料匣座223和镜片料匣224,所述镜片载板治具221位于所述运载机构21的一侧且上端面开设有镜片载板槽225,所述镜片直线模组222竖直设置在所述镜片载板治具221的一侧,所述料匣座223设置在所述镜片直线模组222上,所述镜片料匣224可拆卸设置在所述料匣座223上,所述镜片料匣224靠近所述镜片载板治具221的一侧开放设置,所述镜片料匣224内由上至下设置有若干镜片载板托层226,每层所述镜片载板托层226上均滑动设置有与所述镜片载板槽225相适配的镜片供料载板227,所述镜片供料载板227靠近所述镜片载板治具221的一侧开设有推拉槽228,所述镜片隔圈组装机构24上设置有升降气缸229,所述升降气缸229的输出端设置有与所述推拉槽228相配合的推拉钩2210。上述中,所述镜片供料机构22包括镜片载板治具221、镜片直线模组222、料匣座223和镜片料匣224,所述镜片载板治具221设置在一个与所述运载机构21平行的直线模组上,所述镜片载板治具221上的所述镜片载板槽225共有两个,所述镜片直线模组222的数量为两组,所述料匣座223的数量为两个,两个所述料匣座223分别设置在两个所述镜片直线模组222上,所述镜片直线模组222用于带动所述料匣座223上进行上下移动,两个所述料匣座223上均活动设置有所述镜片料匣224,所述镜片料匣224内设置有多层镜片载板托层226,所述镜片载板托层226用于镜片供料载板227的放置,所述镜片供料载板227用于镜片的放置,所述镜片供料载板227上开设所述推拉槽228以便于被推拉从而实现位置转移,所述升降气缸229设置在所述镜片隔圈组装机构24上从而能够在其带动下进行移动,所述推拉钩2210设置在所述升降气缸229的输出端从而能够进行上下移动;工作时,将满载所述镜片供料载板227的所述镜片料匣224放置在所述料匣座223上,然后所述推拉钩2210在所述镜片隔圈组装机构24和所述升降气缸229的作用下进行移动从而将所述镜片料匣224内最上端的所述镜片供料载板227从所述镜片料匣224拉出并被拉动至所述镜片载板治具221上的所述镜片载板槽225内,从而实现镜片上料,当同时还可以将另一个所述料匣座223上的所述镜片料匣224内的所述镜片供料载板227拉动至另一个所述镜片载板槽225内,当先拉动的所述镜片供料载板227被取完镜片时,所述推拉钩2210将其送回所述镜片料匣224,然后相应的所述镜片直线模组222驱动使得所述镜片料匣224向上移动,然后所述推拉钩2210即可将第二张所述镜片供料载板227拉出,以此循环即可实现镜片的持续供料;另外所述料匣座223的数量为两个,因此能交替换料,从而保证持续工作。

23.如图13所示,在本实施例中,所述隔圈供料机构23位于所述运载机构21的一侧且处在所述镜片隔圈组装机构24的下方,所述隔圈供料机构23包括减震底座231、振动盘232、出料道233、选料座234、选料电机235、回收筐236和若干个隔圈感应器237,所述振动盘232设置在所述减震底座231上,所述出料道233设置在所述减震底座231上且入料端与所述振

动盘232的出料端对接,若干个所述隔圈感应器237排列设置在所述出料道233的上方并与所述出料道233相配合,所述选料座234设置在所述减震底座231的的一侧,所述选料电机235设置在所述选料座234上,所述选料电机235的输出轴上设置有吸料件238,所述吸料件238上开设有吸气孔,所述选料电机235的输出轴后端设置有真空气阀239,所述吸气孔通过开设在输出轴内部的气路与所述真空气阀239连通,所述真空气阀239外接真空发生器,所述回收筐236位于所述选料座234的一侧,所述吸料件238在所述选料电机235的带动下进行翻转并与所述出料道233及所述回收筐236相配合。所述隔圈供料机构23包括减震底座231、振动盘232、出料道233、选料座234、选料电机235、回收筐236和三个隔圈感应器237所述减震底座231具有减震作用,从而避免所述振动在工作时对其他机构产生影响,所述振动盘232用于将批量的隔圈进行排序分料,所述出料道233与所述振动盘232对接从而将隔圈进行导料引出,所述隔圈感应器237的数量为三个且为对射式传感器,用于对所述出料道233上的隔圈进行感应,以判断是否还有隔圈的存在,从而能够提前通知操作人员进行补料,所述选料电机235用于对从所述出料道233排序出料的隔圈进行分料动作,当即将出料的隔圈存在质量问题时,所述选料电机235接收到反馈的信息,然后驱动,带动其输出轴进行转动,从而带动所述吸料件238进行翻转并使得所述吸料件238的下端正处在隔圈的上端,随后所述吸料件238外接的真空发生器启动产生负压,隔圈被吸附在所述吸料件238上,随后所述选料电机235反向驱动,所述吸料件238翻转至所述回收筐236的上方并且所述吸料件238呈倾斜状态,即被吸附的隔圈为倾斜状态,因此真空发生器破真空后,隔圈将会掉落在所述回收筐236内,从而保证每次隔圈的安装质量。具体地,所述隔圈供料机构23的数量为两个,对称设置在所述运载机构21的两侧。

24.如图14至图17所示,在本实施例中,所述镜片隔圈组装机构24包括组装龙门架25和设置在所述组装龙门架25两侧的镜片组装组件26和隔圈组装组件27,所述镜片组装组件26包括第一双轴移动组件261、第一安装座262、第一升降驱动装置263、第一滑动座264、中空电机265、旋转接头266、中空传动杆267和镜片吸嘴268,所述第一双轴移动组件261设置在所述龙门架25上,所述第一安装座262设置在所述第一双轴移动组件261上,所述第一滑动座264竖直滑动设置在所述第一安装座262上,所述第一升降驱动装置263设置在所述第一安装座262上且输出端与所述第一滑动座264连接,所述中空电机265设置在所述第一滑动座264上,所述中空传动杆267穿过并传动连接在所述中空电机265的动子上,所述旋转接头266连接在所述中空传动杆267的顶部并外接真空发生器,所述镜片吸嘴268设置在所述中空传动杆267的下端;所述隔圈组装组件27包括第二双轴移动组件271、第二安装座272、第二升降驱动装置273、第二滑动座274、连接气阀275、连接气筒276和隔圈吸嘴277,所述第二双轴移动组件271设置在所述龙门架25上,所述第二安装座272设置在所述第二双轴移动组件271上,所述第二滑动座274竖直设置在所述第二安装座272上,所述第二升降驱动装置273设置在所述第二安装座272上且输出端与所述第二滑动座274连接,所述连接气筒276固定座所述第二滑动座274上,所述连接气阀275连接设置所述接气筒276的顶部并外接真空发生器,所述隔圈吸嘴277连接设置在所述接气筒276的下端。上述中,所述镜片隔圈组装机构24包括龙门架25、镜片组装组件26和隔圈组装组件27,所述镜片组装组件26和所述隔圈组装组件27分别设置在所述龙门架25的两侧且分别用于镜片组装和隔圈组装;所述镜片组装组件26包括第一双轴移动组件261、第一安装座262、第一升降驱动装置263、第一滑动座

264、中空电机265、旋转接头266、中空传动杆267和镜片吸嘴268,所述镜片组装组件26的数量为两组,两组所述镜片组装组件26共用一个所述第一双轴移动组件261和一个所述第一安装座262,因此能够一次进行两片镜片的取件及安装,所述第一双轴移动组件261用于带动所述第一安装座262进行x轴和z轴方向上的移动,即左右移动和上下移动,所述第一滑动座264上下滑动设置在所述第一安装座262的下端,所述第一升降驱动装置263设置在所述第一安装座262的上端且输出端与所述第一滑动座264连接从而带动所述第一滑动座264上下移动以进行短距离上下移动,所述中空电机265用于提供动力并通过所述中空传动杆267带动所述镜片吸嘴268进行转动,所述旋转接头266外接真空发生器并能够跟随所述中空传动杆267转动,所述镜片吸嘴268用于对镜片进行吸取,通过所述中空电机265+所述旋转接头266+组装中空传动杆267的结构,可以使得所述镜片吸嘴268在吸取镜片时可以对镜片的角度进行调节,从而提高镜片的组装精度;所述隔圈组件的数量为两组,分别设置在所述龙门架25的一侧的两端,所述隔圈组装组件27包括第二双轴移动组件271、第二安装座272、第二升降驱动装置273、第二滑动座274、连接气阀275、连接气筒276和隔圈吸嘴277,所述第二双轴移动组件271用于带动所述第二安装座272进行进行x轴和z轴方向上的移动,即左右移动和上下移动,所述第二滑动座274上下滑动设置在所述第二安装座272的下端,所述第二升降驱动装置273设置在所述第二安装座272的上端且输出端与所述第二滑动座274连接从而带动所述第二滑动座274上下移动以进行短距离上下移动,从而实现隔圈的取放,所述连接气筒276和所述连接气阀275设置在所述第二滑动座274上,所述连接气阀275外接真空发生器从而使得所述连接气筒276能够产生负压,所述连接气筒276起到气流中转作用,所述隔圈吸嘴277内的吸取孔与所述连接气筒276的气孔连通从而保证所述吸取孔与所述连接气阀275的连通,从而可以通过真空发生器产生负压对隔圈进行吸取,工作时,所述第二双轴移动组件271带动所述隔圈吸嘴277移动至隔圈取料位的上方,此时所述隔圈吸嘴277处在隔圈的上方,随后所述第二双轴移动组件271进行长距离的下移使得所述隔圈吸嘴277接近隔圈,然后所述第二升降驱动装置273动作带动所述隔圈吸嘴277进行短距离的下移,令所述隔圈吸嘴277贴近隔圈,真空发生器启动,所述隔圈吸嘴277产生负压将隔圈吸气,取件动作完成;随后所述第二升降驱动装置273动作带动隔圈移动至放料位,隔圈正处于放置位置的上方,随后所述第二升降驱动装置273驱动进行长距离的下移使得隔圈接近放料位,然后所述第二升降驱动装置273动作带动所述隔圈吸嘴277进行短距离的下移,令隔圈贴近放料位,真空发生器破真空,隔圈被放置在放料位上,放件动作完成。

25.如图2和图18所示,在本实施例中,所述镜片供料机构22和所述镜片隔圈组装机构24之间设置有镜片上料及安装定位机构28,所述隔圈供料机构23和所述镜片隔圈组装机构24之间设置有隔圈上料及安装定位机构29;所述镜片上料及安装定位机构28包括第一ccd相机281、第二ccd相机282和第三ccd相机283,所述第一ccd相机281和所述第二ccd相机282均设置在第一相机架284上且分别位于所述镜片供料机构22和所述镜片隔圈组装机构24的上方,所述第三ccd相机283位于所述镜片隔圈组装机构24的下方;所述隔圈上料及安装定位机构29包括第四ccd相机291、第五ccd相机292和第六ccd相机293,所述第四ccd相机291和所述第五ccd相机292均设置在第二相机架294上且分别位于所述隔圈供料机构23和所述镜片隔圈组装机构24的上方,所述第六ccd相机293位于所述镜片隔圈组装机构24的下方。上述中,所述镜片上料及安装定位机构28用于对所述镜片供料机构22进行镜片定位以及对

所述运载机构21上的所述镜筒载板5进行定位从而实现镜片的精准取料和精准组装,所述隔圈上料及安装定位机构29用于对所述隔圈供料机构23进行隔圈定位以及对所述运载机构21上的所述镜筒载板5进行定位从而实现隔圈的精准取料和精准组装;所述镜片上料及安装定位机构28包括两个第一ccd相机281、两个第二ccd相机282和第三ccd相机283,两个所述第一ccd相机281均设置在第一相机架284上并与所述运载机构21配合对放置在所述镜筒载板5上的镜筒进行拍摄定位,保证镜片的安装精准,两个所述第二ccd相机282均设置在所述第一相机架284上并与所述镜片供料机构22配合对镜片的出料位置进行拍摄定位,保证镜片取料的精准,所述第三ccd相机283位于所述镜片安装组件的下方并且镜头朝上设置,因此能够对所述镜片组装组件26的取料状态进行拍摄,从而判断所述镜片组装组件26是否取到镜片,同时能够对吸取的镜片的角度进行判断是否符合安装需要,以将信息反馈至所述中空电机265从而进行角度调整,从而进一步提高镜片组装的精确程度,另外,所述第一相机架284上还设置有一个直线模组,直线模组上设置有连接竖板,连接竖板的下端设置有一个升降气缸229,升降气缸229的动作端设置有一个所述推拉钩2210,该推拉钩2210通过直线模组和升降气缸229进行移动从而与所述镜片料匣224配合,从而将另一个所述镜片料匣224内的所述镜片供料载板227移动至所述镜片载板槽225中的一个;所述隔圈上料及安装定位机构29包括两个第四ccd相机291、两个第五ccd相机292和两个第六ccd相机293,两个所述第四ccd相机291和两个所述第五ccd相机292均设置在第二相机架294上,两个所述第四ccd相机291位于所述第二相机架294的两端且处在两个所述隔圈供料机构23的上方分别对两个所述隔圈供料机构23进行拍摄从而进行隔圈上料位置进行拍摄定位,两个所述第五ccd相机292位于两个所述第四ccd相机291之间,与所述运载机构21配合对放置在所述镜筒载板5上的镜筒进行拍摄定位,保证隔圈的组装精度,两个所述第六ccd相机293分别位于两个所述隔圈供料机构23的一侧且镜头朝上设置,用于与两个所述隔圈组装组件27配合从而对所述隔圈组装组件27的取料进行拍摄,实时检测取料状态进行检测从而避免走空车或空安装。

26.如图20所示,在本实施例中,所述镜筒载板5包括由上至下依次设置的上层板54、中间板55和下层板56,所述上层板54的下端面开设有密封槽并设置有与所述中间板55相配合的密封圈57上,所述中间板55的下端面设有下板槽58,所述气道51位于所述下板槽58内,所述下层板56设置在所述下板槽58内且上端面开设有环槽并设置有与所述中间板55相配合的气密圈59,若干所述镜筒限位槽52设置在所述上层板54上,所述吸附槽位于所述中间板55与若干所述镜筒限位槽52相应的位置处,所述对接孔53设置在所述下层板56上;所述中间板55的两侧均设置有导向孔,两个所述导向孔与设置在所述载板移载平台214两侧的两根导向销配合。上述中,所述镜筒载板5包括依次连接设置的上层板54、中间板55和下层板56,所述上层板54通过在下端面开设密封槽用于密封圈57的放置从而实现与所述中间板55之间的气密性,所述中间板55的下端面设置有下板槽58,所述气道51位于所述下板槽58内,所述气道51为一方槽,所述气道51与所述下板槽58形成一阶梯槽,所述吸附槽均处在所述方槽内,所述下层板56的上端面开设有环槽,所述气密圈59设置在所述环槽内从而与所述中间板55的下端面配合从而实现所述下层板56与所述中间板55之间的气密性,所述镜筒限位槽52设置在所述上层板54上并通过所述吸附槽与所述下板槽58、所述气道51连通,所述对接孔53位于所述下层板56的中部并与所述载板移载平台214配合;所述中间板55的两

侧开设所述导向孔与所述载板移载平台214上的两根所述导向销配合可以更加容易对位,从而保证固定效果。

27.本发明中,输送上料模组1、输送镜头组装模组2、输送点胶固化模组3以及输送下料模组4均设置在各个机柜,且各个机柜的两侧设有输送连接用的通道口,相邻的机柜紧密连接,从而能够保证组装工作时处在与外界隔离的空间内,从而保证组装精度及能够大幅降低污染的几率。

28.本发明的工作原理是:上料模组1将镜筒载板5输送至镜头组装模组2,由镜头组装模组2对镜筒载板5上的镜筒进行镜片和隔圈组装,镜头组装模组2组装完成后将镜筒载板5输送至点胶固化模组3进行点胶及固化,点胶固化模组3点胶及固化完成后将镜筒载板5输送至下料模组4,由下料模组4进行下料,完成镜头组装工作。

29.虽然本发明的实施例是以实际方案来描述的,但是并不构成对本发明含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1