一种船舶焊接机器人

1.本发明属于船舶制造技术领域,涉及一种船舶焊接机器人。

背景技术:

2.船舶是能航行或停泊于水域进行运输或作业的交通工具,船舶在生产制造过程中,需要大量的焊接工作,需要大量的劳动力,现有的自动化焊接装置大多结构复杂成本高,不适用于简单的结构焊接,例如一些直线焊缝,没必要动用昂贵的焊接设备,而这些需求又较大,如果人工焊又浪费大量的人力。

3.例如我国专利(公告号:cn107052508a;公告日:2017-08-18)公开了一种改进的用于船舶板架结构机器人的智能焊接系统,其包括焊接装置、与焊接装置相连的数字化焊接电源和控制系统;焊接装置包括导轨和设在导轨上的焊接机器人系统,控制系统连接有一人机交互系统,人机交互系统对焊接机器人系统进行控制;焊接机器人系统包括机械手臂,机械手臂连接有激光扫面件和焊枪装置。

4.上述专利文献公开的智能焊接系统虽然克服了精度差、效率低下的一些不足,但是整个系统结构复杂,制造成本和使用成本高昂,应用在简单的结构焊接中会大材小用,大大增加了船舶的制造成本。

技术实现要素:

5.本发明针对现有的技术存在的上述问题,提供一种船舶焊接机器人,本发明所要解决的技术问题是:如何提供一种焊接机器人专门用于船舶中简单的结构焊接。

6.本发明的目的可通过下列技术方案来实现:

7.一种船舶焊接机器人,包括剪叉变形架、第一导轨和第二导轨,其特征在于,所述第一导轨的一端和第二导轨的一端相交且两者通过角度调节机构相连接,所述剪叉变形架一端的一侧与所述第一导轨相连接且能够沿所述第一导轨的长度方向滑动,另一侧与所述第二导轨相连接且能够沿所述第二导轨的长度方向滑动;所述剪叉变形架的另一端设置有焊条,所述焊条的长度方向垂直于所述剪叉变形架的长度方向。

8.其工作原理如下:本技术方案中的船舶焊接机器人特别适用于船舶直线焊缝等简单结构的自动焊接,替代人工完成焊条的进给、平移、横移动作,使得焊接规格统一,工作效率高且成本低。

9.以焊接两个垂直钢板之间的焊缝为例,首先,通过角度调节机构调节使得第一导轨和第二导轨相互垂直,剪叉变形架一端的两侧均远离角度调节机构,此时剪叉变形架为收缩的状态,剪叉变形架的长度方向与焊缝平行,使得焊条与焊缝对应。焊接时,通过控制剪叉变形架的两侧朝向角度调节机构方向移动,可以使得剪叉变形架伸长,从而使得焊条沿焊缝向前移动的同时垂直焊缝移动(即进给,补偿焊条的损耗),如果剪叉变形架的其中一侧移动的慢,则焊条在向前及进给运动的同时还向移动慢的这一侧移动,通过剪叉变形架两侧移动速度快慢的交替变化,可以实现焊条“z”字形的移动轨迹,从而模拟了人工焊条

的焊接动作。焊接精准可靠。

10.在上述的船舶焊接机器人中,所述剪叉变形架由若干组剪叉单元依次连接而成,每组剪叉单元包括两个剪叉杆且两个剪叉杆相铰接,相邻两组剪叉单元之间的剪叉杆端部相铰接。

11.在上述的船舶焊接机器人中,所述角度调节机构包括相贴合且能够相对转动的转盘一和转盘二,所述第一导轨的一端插接在转盘一上,所述第二导轨的一端插接在转盘二上;所述转盘一和转盘二之间具有阻尼摩擦,所述转盘一的一侧设置有能够带动转盘一和转盘二相对转动的旋钮。

12.在上述的船舶焊接机器人中,所述第一导轨和第二导轨均为滑杆,所述第一导轨上滑动套设有第一滑套,所述第一滑套上固设有与所述第一导轨相垂直且沿所述剪叉变形架长度方向延伸的第一水平轴,所述第一导轨的一侧设有能够驱动所述第一滑套在第一导轨上往复移动的第一驱动件;所述第二导轨上滑动套设有第二滑套,所述第二滑套上固设有与所述第二导轨相垂直且沿所述剪叉变形架长度方向延伸的第二水平轴,所述第二导轨的一侧设有能够驱动所述第二滑套在第二导轨上往复移动的第二驱动件;最靠近所述第一导轨和第二导轨的剪叉单元中的两个剪叉杆端部分别与所述第一水平轴以及第二水平轴相铰接。

13.在上述的船舶焊接机器人中,所述第一水平轴和第二水平轴上均套设有能够转动的轴套,所述轴套外周面上设有沿其径向的轴铰链,所述剪叉杆的端部通过所述轴铰链与所述轴套活动连接。

14.在上述的船舶焊接机器人中,所述第一驱动件和第二驱动件均为气缸或液压缸,所述第一滑套的外周面上两侧对称设置有两个连接支杆一,所述连接支杆一沿所述第一滑套的径向方向设置;所述第一驱动件的输出轴连接在其中一个连接支杆一上,所述第一水平轴连接在另一个连接支杆一上;所述第二滑套的外周面上两侧对称设置有两个连接支杆二,所述连接支杆二沿所述第二滑套的径向方向设置;所述第二驱动件的输出轴连接在其中一个连接支杆二上,所述第二水平轴连接在另一个连接支杆二上。

15.通过第一驱动件和第二驱动件分别独立控制第一滑套在第一导轨上往复移动以及第二滑套在第二导轨上往复移动,从而使得剪叉变形架两侧移动速度快慢交替变化,实现焊条“z”字形的移动轨迹,从而模拟了人工焊条的焊接动作。

16.在上述的船舶焊接机器人中,最远离所述第一导轨和第二导轨的剪叉单元中的两个剪叉杆靠近一端端部位置通过铰接轴相铰接,其余的每组剪叉单元中的两个剪叉杆中部相铰接;所述铰接轴上还设置有套管,所述套管内滑动设置有支撑杆,所述套管和支撑杆均沿所述剪叉变形架的长度方向设置,所述支撑杆的一端与第二远离所述第一导轨的剪叉单元中部相连接,所述支撑杆的另一端设置所述焊条,所述焊条的长度方向与所述支撑杆的长度方向相垂直。

17.与现有技术相比,本发明中的船舶焊接机器人特别适用于船舶直线焊缝等简单结构的自动焊接,替代人工完成焊条的进给、平移、横移动作,使得焊接规格统一,工作效率高且成本低。

附图说明

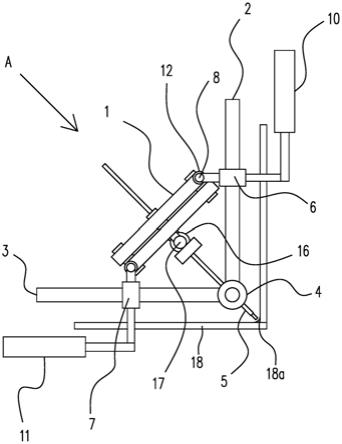

18.图1是本船舶焊接机器人工作状态结构示意图。

19.图2是图1中a方向的结构示意图。

20.图中,1、剪叉变形架;1a、剪叉单元;1a1、剪叉杆;1b、铰接轴;2、第一导轨;3、第二导轨;4、角度调节机构;41、转盘一;42、转盘二;43、旋钮;5、焊条;6、第一滑套;7、第二滑套;8、第一水平轴;9、第二水平轴;10、第一驱动件;11、第二驱动件;12、轴套;13、轴铰链;14、连接支杆一;15、连接支杆二;16、套管;17、支撑杆;18、钢板;18a、焊缝。

具体实施方式

21.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

22.如图1和图2所示,本实施例中的船舶焊接机器人包括剪叉变形架1、第一导轨2和第二导轨3,第一导轨2的一端和第二导轨3的一端相交且两者通过角度调节机构4相连接,剪叉变形架1一端的一侧与第一导轨2相连接且能够沿第一导轨2的长度方向滑动,另一侧与第二导轨3相连接且能够沿第二导轨3的长度方向滑动;剪叉变形架1的另一端设置有焊条5,焊条5的长度方向垂直于剪叉变形架1的长度方向。

23.其工作原理如下:本技术方案中的船舶焊接机器人特别适用于船舶直线焊缝18a等简单结构的自动焊接,替代人工完成焊条5的进给、平移、横移动作,使得焊接规格统一,工作效率高且成本低。

24.以焊接两个垂直钢板18之间的焊缝18a为例,首先,通过角度调节机构4调节使得第一导轨2和第二导轨3相互垂直,剪叉变形架1一端的两侧均远离角度调节机构4,此时剪叉变形架1为收缩的状态,剪叉变形架1的长度方向与焊缝18a平行,使得焊条5与焊缝18a对应。焊接时,通过控制剪叉变形架1的两侧朝向角度调节机构4方向移动,可以使得剪叉变形架1伸长,从而使得焊条5沿焊缝18a向前移动的同时垂直焊缝18a移动,即同时实现了进给运动,可以补偿焊条5的损耗,如果剪叉变形架1的其中一侧移动的慢,则焊条5在向前及进给运动的同时还向移动慢的这一侧移动,通过剪叉变形架1两侧移动速度快慢的交替变化,可以实现焊条5呈“z”字形的移动轨迹,从而模拟了人工焊条5的焊接动作。焊接精准可靠。

25.如图2所示,剪叉变形架1由若干组剪叉单元1a依次连接而成,每组剪叉单元1a包括两个剪叉杆1a1且两个剪叉杆1a1相铰接,相邻两组剪叉单元1a之间的剪叉杆1a1端部相铰接。角度调节机构4包括相贴合且能够相对转动的转盘一41和转盘二42,第一导轨2的一端插接在转盘一41上,第二导轨3的一端插接在转盘二42上;转盘一41和转盘二42之间具有阻尼摩擦,转盘一41的一侧设置有能够带动转盘一41和转盘二42相对转动的旋钮43。本实施例中第一导轨2和第二导轨3均为滑杆,如图1和图2所示,第一导轨2上滑动套设有第一滑套6,第一滑套6上固设有与第一导轨2相垂直且沿剪叉变形架1长度方向延伸的第一水平轴8,第一导轨2的一侧设有能够驱动第一滑套6在第一导轨2上往复移动的第一驱动件10;第二导轨3上滑动套设有第二滑套7,第二滑套7上固设有与第二导轨3相垂直且沿剪叉变形架1长度方向延伸的第二水平轴9,第二导轨3的一侧设有能够驱动第二滑套7在第二导轨3上往复移动的第二驱动件11;最靠近第一导轨2和第二导轨3的剪叉单元1a中的两个剪叉杆1a1端部分别与第一水平轴8以及第二水平轴9相铰接。第一水平轴8和第二水平轴9上均套

设有能够转动的轴套12,轴套12外周面上设有沿其径向的轴铰链13,剪叉杆1a1的端部通过轴铰链13与轴套12活动连接。第一驱动件10和第二驱动件11均为气缸或液压缸,第一滑套6的外周面上两侧对称设置有两个连接支杆一14,连接支杆一14沿第一滑套6的径向方向设置;第一驱动件10的输出轴连接在其中一个连接支杆一14上,第一水平轴8连接在另一个连接支杆一14上;第二滑套7的外周面上两侧对称设置有两个连接支杆二15,连接支杆二15沿第二滑套7的径向方向设置;第二驱动件11的输出轴连接在其中一个连接支杆二15上,第二水平轴9连接在另一个连接支杆二15上;通过第一驱动件10和第二驱动件11分别独立控制第一滑套6在第一导轨2上往复移动以及第二滑套7在第二导轨3上往复移动,从而使得剪叉变形架1两侧移动速度快慢交替变化,实现焊条5呈“z”字形的移动轨迹,从而模拟了人工焊条5的焊接动作。

26.如图2所示,最远离第一导轨2和第二导轨3的剪叉单元1a中的两个剪叉杆1a1靠近一端端部位置通过铰接轴1b相铰接,其余的每组剪叉单元1a中的两个剪叉杆1a1中部相铰接;铰接轴1b上还设置有套管16,套管16内滑动设置有支撑杆17,套管16和支撑杆17均沿剪叉变形架1的长度方向设置,支撑杆17的一端与第二远离第一导轨2的剪叉单元1a中部相连接,支撑杆17的另一端设置焊条5,焊条5的长度方向与支撑杆17的长度方向相垂直。

27.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1