一种齿圈加工用定位装置的制作方法

1.本实用新型是一种齿圈加工用定位装置,属于机械加工定位装置领域。

背景技术:

2.齿圈在进行加工的过程中一般经过,毛坯锻造——毛坯的检测——调质处理——车床加工——滚齿——钻孔——淬火处理——高温回火—

‑‑‑

探伤—检测——上油包装,特别是在进行滚齿的过程中对于精度的要求较高,需要稳定的夹具进行固定,以避免在切削的过程中发生偏移,误差较大的齿圈容易影响机械组件的使用寿命,现有夹具通过外圈挤压的方式容易在切割的过程中圈体发热进而发生变形因此使用起来十分影响精度。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种齿圈加工用定位装置,以解决现有夹具通过外圈挤压的方式容易在切割的过程中圈体发热进而发生变形因此使用起来十分影响精度的问题。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种齿圈加工用定位装置,其结构包括:定位夹板、同步旋架、驱动底架、支撑底板、辅助上板,所述定位夹板嵌套固定在同步旋架的顶部,且与同步旋架内部传动结构相连接,所述同步旋架呈圆柱状,嵌套固定在驱动底架的顶部,所述驱动底架安设在支撑底板的顶部,且内部通过螺栓进行固定,所述辅助上板安设在定位夹板的顶部,且二者相互平行,所述支撑底板内部液管与定位夹板内部的导流槽相连接。

5.作为优选的,所述定位夹板由卡爪、板体、导流槽、泵流喷头、集中孔组成,所述卡爪设有两个以上,呈对称式分布在板体的前端,所述导流槽呈交叉式分布在板体的表面,所述导流槽中部延伸至集中孔的边缘,且集中孔边缘为坡面结构,所述导流槽的对角设有泵流喷头,所述集中孔垂直贯穿延伸至支撑底板的内部。

6.作为优选的,所述卡爪设有扣合臂、调节臂、水平滑条、竖直滑条、复位弹簧、调节底架、移动框体,所述扣合臂安设在调节臂的左侧,所述调节臂边槽与水平滑条活动连接,所述水平滑条设有两条以上,呈水平放置,且滑条之间相互平行,所述复位弹簧嵌套固定在调节底架的底部,所述扣合臂嵌套固定在移动框体的内部,且通过间隙配合,所述竖直滑条焊接固定在移动框体的内部,且与水平滑条背端垂直开设的滑轨相连接。

7.作为优选的,所述导流槽呈u型结构,靠近板体边缘一段内槽深度低于靠近中部的集中孔的内槽深度。

8.作为优选的,所述扣合臂底部设有转动中轴,且轴边向外延伸有凸块,凸块包裹在调节臂的下沿,在调节臂垂直下压的过程中与凸块进行接触使得扣合臂向内扣合,避免齿圈发生旋转。

9.作为优选的,所述调节底架顶部设有山字形结构的凸起与调节臂底部的凹槽相互嵌套,且底部与复位弹簧相连接的凹槽设有两个以上。

10.作为优选的,所述的调节臂为金属材质,整体呈旋转度的l形结构,在进行扣合的过程中,底部平面能够使得齿圈更好的进行调整。

11.有益效果

12.本实用新型一种齿圈加工用定位装置,具有以下效果:

13.本实用通过调节臂沿着竖直滑条向下动作,进而将扣合臂的凸块下压,扣合臂的臂体沿着底部的转轴将圈体扣合,大大减少了在切削的过程中齿圈同步旋转的情况发生。

14.本实用通过中部的导流槽将切削液进行收集,并且泵流喷头缓慢渗出液体使得导流槽底部减少沉淀,处理后的液体通过集中孔进行回收,并且通过过滤进行二次利用,大大减少了切屑液的浪费。

附图说明

15.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

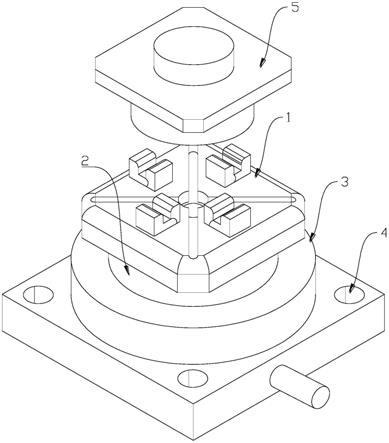

16.图1为本实用新型一种齿圈加工用定位装置的结构示意图。

17.图2为本实用定位夹板的正视结构示意图。

18.图3为本实用卡爪的剖视结构示意图。

19.图4为本实用卡爪的立体结构示意图。

20.图中:定位夹板-1、同步旋架-2、驱动底架-3、支撑底板-4、辅助上板-5、卡爪-11、板体-12、导流槽-13、泵流喷头-14、集中孔-15、扣合臂-111、调节臂-112、水平滑条-113、竖直滑条-114、复位弹簧-115、调节底架-116、移动框体-117。

具体实施方式

21.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.请参阅图1到图4,本实用新型提供一种齿圈加工用定位装置技术方案:其结构包括:定位夹板1、同步旋架2、驱动底架3、支撑底板4、辅助上板5,所述定位夹板1嵌套固定在同步旋架2的顶部,且与同步旋架2内部传动结构相连接,所述同步旋架2呈圆柱状,嵌套固定在驱动底架3的顶部,所述驱动底架3安设在支撑底板4的顶部,且内部通过螺栓进行固定,所述辅助上板5安设在定位夹板1的顶部,且二者相互平行,所述支撑底板4内部液管与定位夹板1内部的导流槽相连接,所述定位夹板1由卡爪11、板体12、导流槽13、泵流喷头14、集中孔15组成,所述卡爪11设有两个以上,呈对称式分布在板体12的前端,所述导流槽13呈交叉式分布在板体12的表面,所述导流槽13中部延伸至集中孔15的边缘,且集中孔15边缘为坡面结构,所述导流槽13的对角设有泵流喷头14,所述集中孔15垂直贯穿延伸至支撑底板4的内部,所述卡爪11设有扣合臂111、调节臂112、水平滑条113、竖直滑条114、复位弹簧115、调节底架116、移动框体117,所述扣合臂111安设在调节臂112的左侧,所述调节臂112边槽与水平滑条113活动连接,所述水平滑条113设有两条以上,呈水平放置,且滑条之间相互平行,所述复位弹簧115嵌套固定在调节底架116的底部,所述扣合臂111嵌套固定在移动框体117的内部,且通过间隙配合,所述竖直滑条114焊接固定在移动框体117的内部,且与水平滑条113背端垂直开设的滑轨相连接,所述导流槽13呈u型结构,靠近板体12边缘一段

内槽深度低于靠近中部的集中孔15的内槽深度,所述扣合臂111底部设有转动中轴,且轴边向外延伸有凸块,凸块包裹在调节臂112的下沿,在调节臂12垂直下压的过程中与凸块进行接触使得扣合臂111向内扣合,避免齿圈发生旋转,所述调节底架116顶部设有山字形结构的凸起与调节臂112底部的凹槽相互嵌套,且底部与复位弹簧115相连接的凹槽设有两个以上,所述的调节臂112为金属材质,整体呈旋转90度的l形结构,在进行扣合的过程中,底部平面能够使得齿圈更好的进行调整。

23.在进行使用时:

24.定位夹板1安装在同步旋架2的顶部,通过驱动底架3进行与切削器的同步移动,在进行加工的时候将齿圈放置在卡爪11的扣合臂111与调节臂112之间的缝隙进行定位。

25.而后板体12逐渐调节移动框体117的位置,使得调节臂112逐渐收紧,将齿圈进行夹持,然后顶部的辅助上板5下压,调节臂112根据不同齿圈的大小沿着水平滑条113进行调整,在辅助上板5下压的时候调节臂112沿着竖直滑条114向下动作,进而将扣合臂111的凸块下压,扣合臂111的臂体沿着底部的转轴将圈体扣合,大大减少了在切削的过程中齿圈同步旋转的情况发生。

26.由于在切削的过程中需要切削液进行润滑降温,通过中部的导流槽13将切削液进行收集,并且泵流喷头14缓慢渗出液体使得导流槽13底部减少沉淀,处理后的液体通过集中孔15进行回收,并且通过过滤进行二次利用,大大减少了切屑液的浪费。

27.以上仅描述了本实用新型的基本原理和优选实施方式,本领域人员可以根据上述描述作出许多变化和改进,这些变化和改进应该属于本实用新型的保护范围。

28.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1