一种V型旋压皮带轮的冲孔工装的制作方法

一种v型旋压皮带轮的冲孔工装

技术领域

1.本实用新型属于汽车发动机v型旋压皮带轮加工技术领域,涉及一种v型旋压皮带轮的冲孔工装。

背景技术:

2.旋压成型技术可制成整体空心回转零件。在汽车发动机中v型旋压皮带轮应用非常广泛,v型旋压皮带轮齿槽内外壁均呈齿槽状,与v型皮带相配,旋压皮带轮作为曲轴皮带轮时,装配在曲轴顶端,为整个发动机作动力输出,当作为风扇、水泵、电机等等其它轮系时,装配在相应的轮毂上带动对应附件转动。

3.旋压皮带轮在生产加工过程中,传统工艺通常是先在坯料上进行冲中心孔,然后再定位销8’通过中心孔定位进行旋压齿槽,该加工工艺生产的旋压皮带轮装配在曲轴顶端在使用时,常出现发动机运行不平稳,抖动大,噪音高,而且零件(零件是指旋压皮带轮)的使用寿命短,运行不平稳,会造成异常磨损,从而导致零件未达到设计使用寿命时失效。

技术实现要素:

4.本实用新型提供一种v型旋压皮带轮的冲孔工装,解决了v型旋压皮带轮在旋压后无法定位的弊端,采用旋压后齿槽定位,保证中心孔的精度,和零件的跳动。同时采用液压卡盘进行装夹,不但能够实现不同品种零件的快换,而且自动装夹高效安全。

5.本实用新型的技术方案为:包括上模和下模;所述上模上设有冲头、退料机构;所述下模包括下模板、装于下模板的中心位置处的凹模、与凹模配合的定位装置,定位装置包括滑配在凹模上液压卡盘;所述液压卡盘外端周向设置有两个以上液压卡爪,液压卡爪内侧为从内向外逐渐升高的阶梯状,定位头固定于液压卡爪内侧上部,定位头头部与待加工v型旋压皮带轮的外壁齿槽轮廓相适配;

6.所述凹模为台阶形圆柱体,包括位于上端的小圆柱段、位于下端的大圆柱段;

7.工作时,小圆柱段伸入待加工v型旋压皮带轮的内腔,小圆柱段上端面与待加工v型旋压皮带轮安装幅板内底面相对应,各液压卡爪的定位头伸入待加工v型旋压皮带轮外壁的同一圈齿槽内,通过齿槽定位待加工v型旋压皮带轮的冲孔的轴心线位置,上模上的冲头、退料机构的下端面与待加工v型旋压皮带轮安装幅板外底面相对应。小圆柱段外壁与待加工v型旋压皮带轮的齿槽空开,防止干涉。卡爪在卡盘移动行程为7-10mm。定位时,定位头与待加工v型旋压皮带轮的齿槽之间的夹紧力的范围为 0.5-3mpa。

8.所述定位头包括依次连接的尾部、连接颈、头部,尾部后端及尾部下面与液压卡爪内侧的阶梯相抵;头部由上下两斜面形成的v型头,两斜面相交处倒圆角,上斜面与连接颈上端面夹角a1角度=下斜面与连接颈下端面夹角a2角度=皮带轮的齿槽角a的一半,倒圆角的半径比齿槽角顶部的圆角大。这样才能空开,防止与槽底干涉,导致定位不准,上下斜面在夹紧配合状态,配合在皮带轮齿槽中的斜面比齿槽角的斜面要短,一半为齿槽角两斜面长度的2/3,主要也是防止干涉,导致定位不准,连接颈比尾部窄主要用于空开,防止干涉。

9.所述冲头包括中心孔冲头,中心孔冲头周边设有螺栓孔冲头。

10.所述中心孔冲头的轴线与凹模的轴线重合,凹模的轴线与液压卡盘的轴线重合。

11.后侧带导套的上模板、用于紧配在上模板中的模柄、上垫板、固定板、中心孔冲头、螺栓孔冲头、退料板、用于退料的聚氨酯橡胶、退料螺钉、装配螺钉一、装配销钉一装配在一起组成了冲孔工装的上模;中心孔冲头和螺栓孔冲头过盈配合装配在固定板中,装配螺钉一和装配销钉一将上垫板和固定板装配在上模板的中心位置,装配销钉一主要用于防止装配后固定板在工作状态时发生转动。退料板中间有用于和中心孔冲头、螺栓孔冲头相适配的孔,退料螺钉穿过聚氨酯橡胶将退料板装配在上模板上,在退料板的外圈均匀分布一组与退料螺钉配合装配的螺栓孔,当受到一定的压力时,退料板可以沿着中心冲头和螺栓孔冲头相对上模板移动,从而达到退料的目的。

12.后侧带导柱的下模板、凹模、液压卡盘、液压卡爪、装配螺钉二、装配销钉二组成下模,其中装配螺钉二和装配销钉二将凹模装配在下模板的中心位置,装配销钉二主要用于防止装配后凹模在工作状态时发生转动。液压卡盘滑配在凹模上,液压卡盘的内径经过精车,与同样精车过凹模下端的外径相滑配,以保证凹模的中心孔和卡盘卡爪同心,液压卡爪的定位头头部斜面轮廓与待加工的工件齿槽相适配,主要用于在冲孔时将零件定位。

13.根据工件所需要的冲裁力合理选择冲压设备,待加工v型旋压皮带轮所需要的冲裁力,根据加工v型旋压皮带轮的厚度和需要冲裁的孔的数量决定,计算公式为:t

冲

=所有待加工孔的周长x材料厚度x40(系数) 。t

冲

为所需要的冲裁力,单位为kg;所有待加工孔的周长单位为mm,材料厚度单位为mm, 40为系数。

14.冲孔工装的高度设计与所选用的设备相匹配,用于装配冲孔工装的模柄也应和所选用的设备相适配,以保证冲孔工装能够正常装配在冲压设备上。

15.聚氨酯橡胶的高度根据冲头的高度来决定,聚氨酯橡胶在装配后,聚氨酯橡胶处于自由状态下,退料板高出冲头3-5mm, 以达到退料的目的,聚氨酯一般选取6根或者8根均布在冲头周围,以保证退料力的均衡。其中退料力t

退

=kt

冲

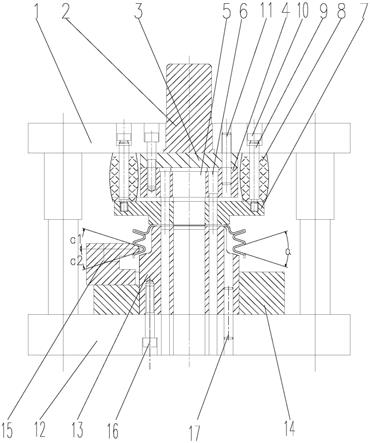

,其中k=0.05。

16.中心孔冲头、螺栓孔冲头分别与凹模间隙配合,间隙配合的间隙为材料厚度的(10

±

2)%。它们之间的间隙根据所冲裁工件的厚度决定,间隙一般为材料厚度的10%左右。

17.所述的液压卡爪是经过改装的,由成品的液压卡爪经过焊接后,再根据待加工零件的齿槽轮廓车配而成。液压卡盘是可以通用的,当不同零件之间切换时,只需更换相适配的液压卡爪。

18.当适配好液压卡爪与待加工零件的装夹后,再适配凹模的高度。经过多次平磨凹模,确保凹模的平面与零件的内底面相适配。

19.液压卡盘与冲压设备相互联动的,可以实现当液压卡盘在未夹紧状态时,冲压设备是无法启动的,从而保证了人员和模具的安全。

20.与传统加工工艺为先冲孔再旋压v型齿槽相比,坯料在旋压过程中避免了旋压对中心孔的影响,在旋压中只需保证v型齿槽的圆度,本实用新型采用与凹模滑配的液压卡盘上液压卡爪定位旋压后的待加工v型旋压皮带轮,然后再用大直径的v型齿槽定位,加工小直径的中心孔,减小同轴度的误差。本实用新型加工v型旋压皮带轮中心孔与v型齿槽同轴度好,使用过程中可保证跳动小,在运转中平顺。液压卡盘不但能够实现不同零件之间的切换,实现一盘多用,降低模具成本,而且液压卡盘与设备实现联动,高效安全。

21.加工v型旋压皮带轮时,采用先旋压再冲孔的方法,减少考虑旋压设备的上下芯模合模的同轴度、减少考虑旋压设备的上下主轴的同轴度,对模具和设备要求不高,只需旋压下芯模的模芯圆度好,通过产品端口定位,采用内芯模、成型轮进行旋压,然后再用旋压后的齿槽通过本实用新型定位,冲中心孔,即可生产加工出中心孔与齿槽同轴度好的零件。

附图说明

22.图1是现有旋压设备加工的产品;

23.图2是本实用新型冲孔工装的使用状态图;

24.图3是液压卡盘滑配在凹模上的结构示意图;

25.图4是液压卡盘与液压卡爪的结构示意图;

26.图5是图4的俯视图;

27.图中,1、上模板;2、模柄;3、上垫板;4、固定板;5、中心孔冲头;6、螺栓孔冲头;7、退料板;8、退料橡胶;9、退料螺钉;10、装配螺钉一;11、装配销钉一;12、下模板;13、凹模;14、液压卡盘;15、液压卡爪;16、装配螺钉二;17、装配销钉二。

具体实施方式

28.图1中,在旋压过程中,定位销8’与中心孔配合定位坯料,5’为分瓣式内芯模。旋压后坯料在分瓣式内芯模的分瓣处形成分瓣线,分瓣线位于旋压后坯料的齿槽内壁处。

29.图2中,v形旋压皮带轮外壁有两级齿槽。后侧带导套的上模板1、用于紧配在上模板1中的模柄2、上垫板3、固定板4、中心孔冲头5、螺栓孔冲头6、退料板7、用于退料的聚氨酯橡胶8、退料螺钉9、装配螺钉一10、装配销钉一11装配在一起组成了冲孔工装的上模;中心孔冲头5和螺栓孔冲头6过盈配合装配在固定板4中,装配螺钉一10和装配销钉一11将上垫板3和固定板4装配在上模板1的中心位置,装配销钉一11主要用于防止装配后固定板4在工作状态时发生转动。退料板7中间有用于和中心孔冲头5、螺栓孔冲头6相适配的孔,在退料板7的外圈均匀分布一组螺栓孔,退料螺钉9穿过聚氨酯橡胶8将退料板7装配在上模板1上,当受到一定的压力时,退料板7可以沿着中心冲头5和螺栓孔冲头6相对上模板1移动,从而达到退料的目的。

30.后侧带导柱的下模板12、凹模13、液压卡盘14、液压卡爪15、装配螺钉二16、装配销钉二17组成下模,其中装配螺钉二16和装配销钉二17将凹模13装配在下模板12的中心位置,装配销钉二17主要用于防止装配后凹模13在工作状态时发生转动。液压卡盘14滑配在凹模13上,液压卡盘的内径经过精车,与同样精车过凹模下端的外径相滑配,以保证凹模的中心孔和卡盘卡爪同心,液压卡爪15的定位头151头部斜面轮廓与待加工的工件齿槽相适配,主要用于在冲孔时将零件定位。

31.图3、4、5 中,液压卡爪15的定位头151头部斜面轮廓与待加工的工件齿槽相适配,主要用于在冲孔时将零件定位。定位头151包括依次连接的尾部、连接颈、头部,尾部后端及尾部下面与液压卡爪15内侧的阶梯相抵;头部由上下两斜面形成的v型头,两斜面相交处倒圆角,上斜面与连接颈上端面夹角a1角度=下斜面与连接颈下端面夹角a2角度=皮带轮的齿槽角a的一半,倒圆角的半径比齿槽角顶部的圆角大,这样才能空开,防止与槽底干涉,导致定位不准,上下斜面在夹紧配合状态,配合在皮带轮齿槽中的斜面比齿槽角的斜面要短,一

半为齿槽角两斜面长度的2/3,主要也是防止干涉,导致定位不准,连接颈比尾部窄,主要作用是空开,防止干涉。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1