一种斜床身用凸轮轴带越程槽复合反手铣刀的制作方法

1.本实用新型涉及加工刀具的技术领域,具体是涉及一种斜床身用凸轮轴带越程槽复合反手铣刀。

背景技术:

2.凸轮轴作为活塞发动机中的主要部件,能控制气门的启闭动作,是保证发动机正常运行的关键。

3.凸轮轴是在圆柱形的棒体上间隔套设若干个凸轮的结构,通过凸轮轴的旋转使得凸轮间接性控制气门运行。目前,市面上现有的凸轮轴由于要安装凸轮,因此,需要设置台阶端面,并且,为了保证凸轮安装的精确性,需要对凸轮轴的外径和台阶端面进行磨削加工,但是在磨削加工过程中,由于有台阶端面的阻挡,台阶端面的夹角处无法磨削加工,因此,会在台阶端面根部设置越程槽,用于砂轮或砂带的退出。但是,实际加工过程中,由于加工刀具的限制,凸轮轴上的越程槽需要分步加工,即先加工凸轮轴外径,然后再加工越程槽,不仅加工效率低,而且在加工过程中易出现误差,导致凸轮轴的加工精度不够,影响后续的使用。

技术实现要素:

4.针对现有技术中存在的上述问题,现旨在提供一种斜床身用凸轮轴带越程槽复合反手铣刀,以设置轮盘,并于轮盘的轮沿上设置于若干端面刀片和开槽刀片,通过端面刀片加工凸轮轴外径,通过开槽刀片加工越程槽,实现了凸轮轴外径和越程槽的同步加工,不仅提高了加工效率,还保证了加工精度,更好的满足了凸轮轴的加工需求,利于凸轮轴的后续使用。

5.具体技术方案如下:

6.一种斜床身用凸轮轴带越程槽复合反手铣刀,安装于斜床的主轴上,具有这样的特征,包括:轮盘、若干端面刀片和若干开槽刀片,轮盘具有一中心孔,轮盘上以中心孔为轴心呈环形阵列间隔开设有若干固定孔,轮盘的边沿轮面上开设有若干容屑槽,轮盘的边沿轮面上且位于相邻两容屑槽之间均开设有端面刀位和开槽刀位,端面刀位和开槽刀位的一侧均靠近容屑槽并与其靠近的容屑槽连通,并且,端面刀位沿轮盘的轴向布置,开槽刀位沿轮盘的径向布置,每一端面刀位内均开设有一沿轮盘的径向布置的第一锁紧孔,每一开槽刀位内均开设有一沿轮盘的轴向布置的第二锁紧孔,同时,每一端面刀位内均安装有一端面刀片并通过第一锁紧孔固定,每一开槽刀位内均安装有一开槽刀片并通过第二锁紧孔固定。

7.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,轮盘上且位于每一容屑槽的一端均就开设有辅助排屑槽,辅助排屑槽位于轮盘设置有开槽刀位的一侧。

8.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,轮盘上且位于中心孔的旁侧还开设有若干吊装孔。

9.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,轮盘的一端面上且位于中心孔的外围设置有凸起的环形定位挡沿,且环形定位挡沿上沿其径向开设有限位槽。

10.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,相邻两端面刀位错开分布,且错开的两端面刀位分别靠近轮盘的两端面,并且,沿轮盘的轴向上,相邻两端面刀位的长度之和大于轮盘的厚度。

11.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,相邻两开槽刀位错开分布,且错开的两开槽刀位分别位于轮盘的两端面上。

12.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,每一容屑槽的布置方向相对于轮盘的轴向均呈倾斜布置。

13.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,相邻两容屑槽的倾斜方向相反。

14.上述的一种斜床身用凸轮轴带越程槽复合反手铣刀,其中,端面刀位和开槽刀位均具有两个相交的侧定位面,同时,轮盘上且位于每一两相交的侧定位面之间均开设有一避空孔。

15.上述技术方案的积极效果是:

16.上述的斜床身用凸轮轴带越程槽复合反手铣刀,通过在轮盘的边沿轮面上上间隔开设有若干容屑槽,并于相邻两容屑槽之间设置有端面刀位和开槽刀位来分别安装端面刀片和开槽刀片,实现了端面刀片和开槽刀片的一体式安装,使得在轮盘转动时,能通过端面刀片加工凸轮轴的外径以及通过开槽刀片加工越程槽,实现了凸轮轴外径和越程槽的一次性同步加工,无需分步加工,不仅提高了加工效率,同时保证了加工精度,提高了凸轮轴的产品品质,满足凸轮轴的加工需求,利于凸轮轴的使用。

附图说明

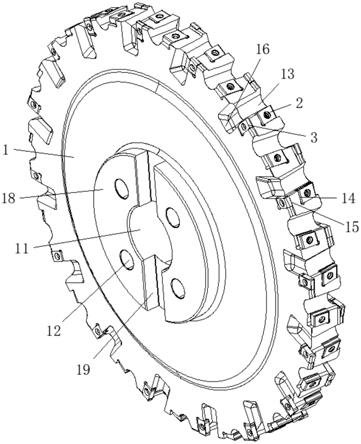

17.图1为本实用新型的一种斜床身用凸轮轴带越程槽复合反手铣刀的实施例的一视角的结构图;

18.图2为本实用新型的一种斜床身用凸轮轴带越程槽复合反手铣刀的实施例的另一视角的结构图;

19.图3为本实用新型的一种斜床身用凸轮轴带越程槽复合反手铣刀的轮盘的结构图。

20.附图中:1、轮盘;11、中心孔;12、固定孔;13、容屑槽;14、端面刀位;15、开槽刀位;16、辅助排屑槽;17、吊装孔;18、环形定位挡沿;19、限位槽;141、第一锁紧孔;142、避空孔;151、第二锁紧孔;2、端面刀片;3、开槽刀片。

具体实施方式

21.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图1至附图3对本实用新型提供的技术方案作具体阐述,但以下内容不作为本实用新型的限定。

22.图1为本实用新型的一种斜床身用凸轮轴带越程槽复合反手铣刀的实施例的一视角的结构图;图2为本实用新型的一种斜床身用凸轮轴带越程槽复合反手铣刀的实施例的

另一视角的结构图;图3为本实用新型的一种斜床身用凸轮轴带越程槽复合反手铣刀的轮盘的结构图。如图1、图2以及图3所示,本实施例提供的斜床身用凸轮轴带越程槽复合反手铣刀安装于斜床的主轴上,实现对凸轮轴外径和越程槽的一次性同步加工,具体包括:轮盘1、若干端面刀片2和若干开槽刀片3。

23.具体的,轮盘1具有一中心孔11,通过中心孔11方便安装于斜床的主轴上,同时,轮盘1上以中心孔11为轴心呈环形阵列间隔开设有若干固定孔12,使得在将轮盘1安装于斜床的主轴上时,通过固定孔12可将轮盘1锁紧,实现轮盘1在斜床的主轴上的稳定安装,提高了安装的稳定性和可靠性,利于后续的安全加工。同时,轮盘1的边沿轮面上开设有若干容屑槽13,此时,若干容屑槽13在边沿轮面上同样以中心孔11为轴心呈环形阵列分布,保证了容屑槽13在轮盘1上的均匀分布,保证了轮盘1的结构均匀性,另外,轮盘1的边沿轮面上且位于相邻两容屑槽13之间均开设有端面刀位14和开槽刀位15,并且,端面刀位14和开槽刀位15的一侧均靠近其中一容屑槽13并与该容屑槽13连通,从而使得后续在加工时,切削得到的废屑能进入到容屑槽13内并被排出,保证了加工的正常进行。另外,端面刀位14沿轮盘1的轴向布置,使得在加工过程中,当轮盘1的轴向与凸轮轴的轴向平行时,端面刀位14能与凸轮轴的轴向平行,实现对凸轮轴外径的加工,而在开槽刀位15沿轮盘1的径向布置,使得开槽刀位15能与凸轮轴的径向一致,从而实现对凸轮轴上的越程槽的加工,即一次性实现对凸轮轴外径和越程槽的同步加工,提高了加工效率,保证了加工精度,提升了凸轮轴的加工品质,更好的满足了凸轮轴的加工需求。

24.另外,轮盘1上且位于每一端面刀位14内均开设有一沿轮盘1的径向布置的第一锁紧孔141,同样的,轮盘1上且位于每一开槽刀位15内均开设有一沿轮盘1的轴向布置的第二锁紧孔151,同时,每一端面刀位14内均安装有一端面刀片2并通过第一锁紧孔141固定,每一开槽刀位15内均安装有一开槽刀片3并通过第二锁紧孔151固定,即每一端面刀位14内均通过第一锁紧孔141将端面刀片2进行安装固定,实现端面刀片2在端面刀位14内的安装,同样的,每一开槽刀位15内均通过第二锁紧孔151将开槽刀片3进行安装固定,实现开槽刀片3在开槽刀位15内的安装,为通过端面刀片2进行凸轮轴外径加工以及通过开槽刀片3进行越程槽加工提供了加工基础。

25.更加具体的,轮盘1上且位于每一容屑槽13的一端均就开设有辅助排屑槽16,同时,辅助排屑槽16位于轮盘1设置有开槽刀位15的一侧,即开槽刀位15由于其布置方向为轮盘1的径向,导致其在轮盘1上的深度较深,容屑槽13的深度不足完全覆盖开槽刀位15,因此,通过辅助排屑槽16进一步拓展容屑槽13的深度,满足开槽刀位15中开槽刀片3的加工需求。

26.更加具体的,轮盘1上且位于中心孔11的旁侧还开设有若干吊装孔17,由于轮盘1本身重量较重,通过在轮盘1上设置吊装孔17可方便使用者在斜床的主轴上拆装轮盘1时可借助吊装工具操作,减轻工作负担。

27.更加具体的,轮盘1的一端面上且位于中心孔11的外围设置有凸起的环形定位挡沿18,通过环形定位挡沿18增大了轮盘1的中心孔11处的结构强度,保证了轮盘1安装于斜床主轴上的可靠性。另外,环形定位挡沿18上沿其径向开设有限位槽19,使得在将轮盘1安装于斜床的主轴上后,通过键块等限位块插入至限位槽19内,限制轮盘1和主轴的相对旋转运动,从而保证稳定的动力传动,结构设计更合理。

28.更加具体的,轮盘1的边沿轮面上,相邻两端面刀位14呈错开分布,且错开的两端面刀位14分别靠近轮盘1的两端面,即两端面刀位14分别加工凸轮轴外径的两端,且加工过程为间隔加工,从而防止了端面刀片2持续加工易损坏的问题,延长了端面刀片2的使用寿命。并且,沿轮盘1的轴向上,相邻两端面刀位14的长度之和大于轮盘1的厚度,使得两端面刀位14内安装的端面刀片2存在重叠部分,从而使得两端面刀片2的加工范围能完全覆盖凸轮轴外径的加工范围,实现凸轮轴外径的一次性加工,提高了加工效率,保证了加工精度。

29.更加具体的,相邻两开槽刀位15错开分布,且错开的两开槽刀位15分别位于轮盘1的两端面上,既两开槽刀位15分别加工凸轮轴外径两端的越程槽,且同样使得加工过程为间隔加工,防止了开槽刀片3持续加工易损坏的问题,延长了开槽刀片3的使用寿命,并且,也实现了对两越程槽的一次性同步加工,提高了加工效率,保证了加工一致性,加工精度更高。

30.更加具体的,每一容屑槽13的布置方向相对于轮盘1的轴向均呈倾斜布置,不仅使得与容屑槽13连通的端面刀位14为倾斜布置,从而使得端面刀片2具有一定的切削角度,利于切削,同时,也利于为废屑导向,利于废屑的排出,结构设计更合理。

31.更加具体的,相邻两容屑槽13的倾斜方向相反,实现了轮盘1两端面上相应结构位置的互补,保证了结构强度,受力更均匀,从而保证了加工的稳定性。

32.更加具体的,端面刀位14和开槽刀位15均具有两个相交的侧定位面,通过两相交的侧定位面为安装于端面刀位14中的端面刀片2和安装于开槽刀位15中的开槽刀片3提供了抵靠和限位基础,保证了端面刀片2和开槽刀片3安装的准确性和加工时的稳定性,提高加工精度。同时,轮盘1上且位于每一两相交的侧定位面之间均开设有一避空孔142,可通过避空孔142的设置防止两相交的侧定位面之间无法清角的问题,实现了加工的可操作性,方便端面刀位14和开槽刀位15的加工。

33.本实施例提供的斜床身用凸轮轴带越程槽复合反手铣刀,包括轮盘1、端面刀片2和开槽刀片3;通过在轮盘1的边沿轮面上开设有若干容屑槽13,并于相邻两容屑槽13之间设置有用于安装端面刀片2和开槽刀片3的端面刀位14和开槽刀位15,实现了端面刀片2和开槽刀片3在轮盘1上的一体式安装,通过端面刀片2实现了对凸轮轴外径的加工,通过开槽刀片3实现了对凸轮轴外径两端的越程槽的加工,从而一次性实现了对凸轮轴外径和越程槽的同步加工,提高了加工效率,避免了分步加工易出现加工误差的问题,保证了凸轮轴的加工精度,品质更高,满足凸轮轴的加工需求,利于凸轮轴后续的使用。

34.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1