襟翼滑轮架接头手动铰孔辅助夹具的制作方法

1.本实用新型涉及航空器部件铆接钳工技术领域,尤其是襟翼滑轮架接头手动铰孔辅助夹具。

背景技术:

2.襟翼在飞机部件中属于关键的活动连接部件,机身与机翼的连接由襟翼的滑轮架接头、滑轮架与滑轨组成。滑轮架接头与滑轮架相连接φ12h7螺栓孔的制孔过程是襟翼生产中的关键工序。飞机飞行中φ12h7螺栓孔连接的螺栓需要承受巨大的拉力和剪力,所以对螺栓孔的精度、光洁度、垂直度有严格要求。飞机铆接装配时由于铆接变形影响,通常滑轮架接头与滑轮架进行φ6初孔预装配,待铆接完成后采用机械精加工或手工精加工完成φ12h7螺栓孔制孔。但受螺栓孔位置、空间影响,其中需经过多次钻孔、扩孔、铰孔,无法达到φ12h7螺栓孔制孔的设计要求。在某型飞机转包生产试制时,由于螺栓孔空间位置狭窄,并且两零件厚度大,垂直度、同轴度很难保证,通过多人配合手工精加工后螺栓孔经常超差,无法满足设计要求。

3.现有专利中与本实用新型最接近的技术为:名称为,一种全自动铰孔机(申请号 cn201921303087.4);该专利公布了一种全自动铰孔机,设有机架,机架中工作台的上方设有铰孔机构和清灰机构,铰孔机构包括设置在工作台上方设有固定座,固定座上设有铰孔装置,铰孔装置包括设置在固定座上的齿轮座,齿轮座中设置若干个齿轮槽,齿轮槽中设有从动齿轮,各个从动齿轮相啮合,固定座上设有主动齿轮,工作台下方设有铰孔电机,铰孔电机的输出端穿过工作台和固定座连接到主动齿轮,主动齿轮与从动齿轮相啮合,从动齿轮的齿轮轴上设有铰孔针,铰孔装置上方设有固定机构;该实用新型存在着以下缺点:结构复杂,造价高;不适合特定部件的扩孔;

4.现有专利中还有申请号为cn201822157562.3,名称为一种轴承用自动铰孔机,该专利公开了一种轴承用自动铰孔机,包括铰孔机台主控单元、送料装置、铰孔单元和旋转送料机械手;送料装置具有上料工位,铰孔单元具有铰孔工位;旋转送料机械手往复于上料工位与铰孔工位之间;在上料工位处设置有第一顶料杆和用于驱动第一顶料杆升降动作的第一顶料杆驱动装置;在铰孔工位处设置有第二顶料杆和用于驱动第二顶料杆升降动作的第二顶料杆驱动装置;铰孔单元包括有铰刀、铰刀旋转驱动装置、铰刀升降驱动装置;还配置有用于擦拭铰刀的擦拭单元;该专利只能适用于大批量生产,不适合小批量特定场所的扩孔。

5.以上这些缺点需要克服,所以急需一种方便快捷,安全可靠的铰孔扩孔夹具。

技术实现要素:

6.本实用新型要解决的技术问题是提供襟翼滑轮架接头手动铰孔辅助夹具,可以方便快捷的对滑轮架接头、滑轮架之间的配合扩孔,并保证扩孔后的精度。

7.为解决上述问题,本实用新型采用如下的技术方案,

8.襟翼滑轮架接头手动铰孔辅助夹具,用于滑轮架以及滑轮架接头之间的扩孔;滑轮架上设有第一被扩孔以及第三被扩孔;所述滑轮架接头上设有第二被扩孔以及第四被扩孔;所述第一被扩孔与所述第二被扩孔直径相等;所述第三被扩孔与所述第四被扩孔直径相等;包括底座、第一定位销、第二定位装置、以及从左至右依次设在所述底座上的第一支架、第二支架、第三支架、第四支架;所述第一支架上设有第一导套孔;所述第二支架上设有半圆的第二导套孔;所述第三支架上设有半圆的第三导套孔;所述第四支架上设有第四导套孔;所述第一定位销穿过所述第一被扩孔、所述第二被扩孔以及所述第二导套孔;所述第二定位装置穿过所述第三被扩孔与所述第四被扩孔、第三导套孔以及所述第四导套孔。

9.进一步的,所述第二定位装置包括与所述第四导套孔滑动连接的第二定位套以及与所述第二定位套滑动连接的第二定位销;所述第二定位销与所述第三被扩孔与所述第四被扩孔滑动连接。

10.进一步的,还包括与所述第一被扩孔固定连接的第一导向套以及与所述第一导向套滑动连接的扩孔钻。

11.进一步的,所述底座上设有用于滑轮架穿过的贯穿孔。

12.进一步的,所述第一导套孔、所述第二导套孔、所述第三导套孔以及所述第四导套孔的中心线重合。

13.进一步的,所述第一导套孔、所述第二导套孔、所述第三导套孔以及所述第四导套孔的直径相等。

14.进一步的,所述第一导向套设有防止所述第一导向套移位的凸缘。

15.与现有技术相比,本实用新型的有益效果是:

16.1.襟翼滑轮架接头手动铰孔辅助夹具,通过数控铣加工而成,根据襟翼滑轮架接头实物尺寸,将襟翼滑轮架接头手动铰孔辅助夹具放到襟翼滑轮架接头实物位置上,先后从两侧进行铰孔,保证孔与孔之间通过该手动铰孔辅助夹具传递同轴度,减少超差概率,节约时间成本,大大提高工作效率,提高产品质量,提高用户满意度;

17.2.通过设置的第一定位销,所述第一定位销穿过所述第一被扩孔、所述第二被扩孔以及所述第二导套孔,对滑轮架接头以及滑轮架进行辅助定位;第一定位销8的设置是为了保证在所述第一被扩孔、所述第二被扩孔配钻扩孔时,保证两个孔同心;

18.3.通过设置的第二定位装置,所述第二定位装置包括与所述第四导套孔滑动连接的第二定位套以及与所述第二定位套滑动连接的第二定位销;所述第二定位销与所述第三被扩孔与所述第四被扩孔滑动连接;可以将滑轮架接头与滑轮架进行定位,进而保证扩孔的同轴度;

19.4.通过设置的所述第一导向套设有防止所述第一导向套移位的凸缘;防止第一导向套随着扩孔钻脱离第一支架。

附图说明

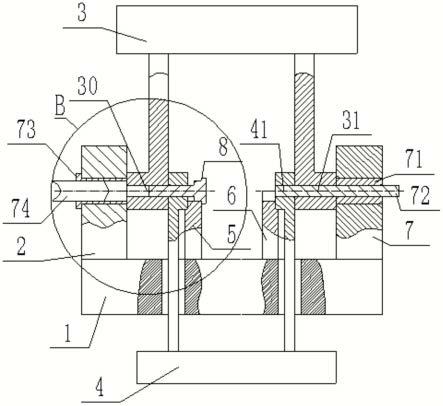

20.图1为本实用新型使用时的结构示意图;

21.图2为图1的b处放大图;

22.图3为底座与第一支架、第二支架、第三支架以及第四支架的结构示意图;

23.图4为滑轮架接头3与滑轮架4配合时的结构示意图;

24.图5为图3的a向示意图。

25.图中标号说明:

26.1-底座;10-贯穿孔;2、5、6、7

27.2-第一支架;20-第一导套孔;

28.3-滑轮架接头、30-第二被扩孔、31-第四被扩孔;

29.4-滑轮架、40-第一被扩孔、41-第三被扩孔;

30.5-第二支架;50-第二导套孔;

31.6-第三支架;60-第三导套孔;

32.7-第四支架、70-第四导套孔、71-第二定位套、72-第二定位销、73-第一导向套、 74-扩孔钻;

33.8-第一定位销。

具体实施方式

34.首先需要说明的是,本实用新型任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;存在如上所述的本实用新型的不同方面的许多其它变化,为了简明,它们没有在细节中提供。因此,其它实施例也在相应权利要求项的保护范围之内。

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。

36.实施例1

37.如图1-5所示:

38.襟翼在飞机部件中属于关键的活动连接部件,第一步是机身与机翼的连接由襟翼的滑轮架接头3铆接好,滑轮架4与滑轨铆接好;然后滑轮架接头3与滑轮架4再组装到一起。滑轮架接头3与滑轮架4相连接是通过直径为12mm的螺栓进行连接,在滑轮架接头3与滑轮架4的φ12h7螺栓孔的制孔过程是襟翼生产中的关键工序。飞机飞行中φ12h7螺栓孔连接的螺栓需要承受巨大的拉力和剪力,所以对螺栓孔的精度、光洁度、垂直度有严格要求。飞机铆接装配时由于铆接变形影响,通常滑轮架接头3与滑轮架4进行φ6初孔预装配,待铆接完成后采用机械精加工或手工精加工完成φ12h7螺栓孔制孔;为了表述方便将滑轮架接头3与滑轮架4上的螺栓孔进行重新命名如下:滑轮架4上设有第一被扩孔 40以及第三被扩孔41;所述滑轮架接头3上设有第二被扩孔30以及第四被扩孔31;所述第一被扩孔40、所述第二被扩孔30、所述第三被扩孔41以及所述第四被扩孔31直径相等;

39.用于滑轮架4以及滑轮架接头3之间的扩孔的襟翼滑轮架接头手动铰孔辅助夹具;包括底座1、第二定位装置、以及从左至右依次设在所述底座1上的第一支架2、第二支架5、第三支架6、第四支架7;

40.所述第一支架2上设有第一导套孔20;所述第二支架5上设有半圆的第二导套孔50;所述第三支架6上设有半圆的第三导套孔60;所述第四支架7上设有第四导套孔70;

41.所述第二定位装置穿过所述第三被扩孔41与所述第四被扩孔31、第三导套孔60以及所述第四导套孔70,保证所述第三被扩孔41与所述第四被扩孔31、第三导套孔60以及所述第四导套孔70同心。

42.所述第二定位装置包括与所述第四导套孔70滑动连接的第二定位套71以及与所述第二定位套71滑动连接的第二定位销72;所述第二定位销72与所述第三被扩孔41与所述第四被扩孔31滑动连接。

43.还包括与所述第一被扩孔20固定连接的第一导向套73以及与所述第一导向套73滑动连接的扩孔钻74。

44.所述底座1上设有用于滑轮架4穿过的贯穿孔10。

45.所述第一导套孔20、所述第二导套孔50、所述第三导套孔60以及所述第四导套孔70 的中心线重合。

46.所述第一导套孔20、所述第二导套孔50、所述第三导套孔60以及所述第四导套孔70 的直径相等。

47.所述第一导向套73材料为耐磨的黄铜。黄铜材料比较耐磨,可以保证一定的使用寿命。

48.所述第一导向套73设有防止所述第一导向套73移位的凸缘;设置凸缘可以防止第一导向套73随着扩孔钻4的钻头钻孔时,脱离所述第一支架2,造成扩孔钻4导向偏移,最后造成第一被扩孔40以及第三被扩孔30不同心。

49.将直径为6mm的孔,扩成直径12mm的孔,一般情况下需要进行多次扩孔,经过反复试验,确定的工艺步骤为,第一步先扩大到直径8mm,再扩大到10mm,最后扩大到 11.5mm,然后进行精铰孔到直径12h7。这样,就需要第一导向套73的规格分别有内径 8mm、10mm、11.5mm以及12mm;以下就对该工作过程进行详细的描述。

50.本实用新型的工作过程;

51.第一步,将内径为8mm的第一导向套73安装在第一导套孔20内,将滑轮架接头3 与滑轮架4在底座1上进行装配;将第二定位套71安装在第四导套孔70内,第二定位销 72先穿过第二定位套71,在穿过第四被扩孔31、第三被扩孔41,最后穿过第三导套孔60,这样就保证了第四被扩孔31、第三被扩孔41、第二定位套71同心;开启扩孔钻74,对第一被扩孔20以及第二被扩孔50进行扩孔到直径8mm;

52.第二步,将内径为10mm的第一导向套73安装在第二导套孔20内;将扩孔钻74的钻头换成10mm的,开启扩孔钻74,对第一被扩孔20以及第二被扩孔50进行扩孔到直径 10mm;

53.第三步,将内径为11.5mm的第一导向套73安装在第二导套孔20内;将扩孔钻74 的钻头换成11.5mm规格的,开启扩孔钻74,对第一被扩孔20以及第二被扩孔50进行扩孔到直径11.5mm;

54.第四步,将内径为12mm的第一导向套73安装在第二导套孔20内;将扩孔钻74的钻头换成12mm的,开启扩孔钻74,对第一被扩孔20以及第二被扩孔50进行铰孔到直径 12mm;滑轮架接头3以及滑轮架4上一侧的第一被扩孔20以及第二被扩孔50工作完成;

55.第五步,将内径为8mm的第一导向套73安装在第四导套孔70内,将滑轮架接头3 与滑轮架4在底座1上进行装配;将第二定位套71安装在第一导套孔20内,第二定位销 72先穿过第二定位套71,在穿过第一被扩孔30、第二被扩孔40,最后穿过第二导套孔50,这样就保证了第一被扩孔30、第二被扩孔40、第二定位套71同心;开启扩孔钻74,对第一被扩孔20以及第二被扩孔50进行扩孔到直径8mm;后面的步骤和前面是重复的就不在叙述。

56.实施例2

57.本实施例与实施例1结构基本相同,

58.不同之处在于;还包括第一定位销8;所述第一定位销8穿过所述第一被扩孔40、所述第二被扩孔30以及所述第二导套孔50,对滑轮架接头3以及滑轮架4进行辅助定位;第一定位销8的设置是为了保证在所述第一被扩孔40、所述第二被扩孔30配钻扩孔时,保证两个孔同心。

59.本实施例的工作原理及使用方法与实施例1基本相同;就不再详述。

60.实施例3

61.本实施例与实施例1结构基本相同,不同之处在于,还包括与所述第三导套孔60固定连接的第三导向套;所述第三导向套与所述第二定位销72滑动连接;通过设置的第三导向套与第二导向套71;定位销72对第三被扩孔60以及第四被扩孔70进行定位时,通过第三导向套与第二导向套71的两个支点导向定位,更加的稳固。

62.本实施例工作原理,与实施例1基本相同;就不在赘述。

63.目前,本技术的技术方案已经采用实施例1的最佳实施方式,已经进行了中试,即产品在大规模量产前的小规模实验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已经着手准备产品正式投产进行产业化(包括知识产权风险预警调研);以上所述;仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内;根据本实用新型的技术方案及其改进构思加以等同替换或改变;都应涵盖在本实用新型的保护范围内。

64.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1