一种铜/高碳钢复合材料及其专用V型气体保护罩、激光辅助制备方法和应用

一种铜/高碳钢复合材料及其专用v型气体保护罩、激光辅助制备方法和应用

技术领域

1.本发明涉及一种铜/高碳钢复合材料及其专用v型气体保护罩、激光辅助制备方法和应用,属于冶金材料技术领域。

背景技术:

2.铜/钢复合材料兼备铜和钢的优势,广泛应用于石油化工、核能、轴承、电力器械等领域。目前,铜/钢复合材料的制备方法主要包括爆炸焊、扩散焊、轧制复合等。在上述方法中,轧制复合效率高,可连续生产性能稳定、厚度均匀的复合材料,具有较好的应用前景,是未来的发展趋势。但由于高碳钢的变形抗力大、塑性和焊接性能差,铜/高碳钢复合材难以直接采用轧制复合制备,这制约了铜/高碳钢复合材料的大批量生产和应用。为了实现铜/高碳钢的轧制复合,需要减小所需轧制变形量,改善其变形协调性。

3.铜/高碳钢可用于制备导电弹簧、精密垫片等,具有较好的工程应用前景,但其制备较为困难。论文“陈晨,铜/钢复合材料微观组织与结构表征 [d],北京:中国石油大学(北京),2016”公开了一种铜/65mn高碳钢复合材料的制备方法,该方法的主要特征在于:首先,采用真空热压炉中进行热压,热压时炉体真空度 5

×

10-3

pa,热压温度950℃,保持压力时间30min,通过热压实现界面的初步结合;然后,在850℃下进行锻造和轧制。该方法工艺繁琐,所需时间较长,难以批量化生产,存在一定局限性。论文“陈敬琪,刘相华,闫述等,铜/钢/铜冷轧复合薄带弯曲性能实验研究 [j],东北大学学报(自然科学版),2019,40(5):647-652”公布了一种t3铜/q345钢复合材料的制备方法,该方法的主要特征在于:采用单道次室温轧制,轧制变形量为75%,轧后在1000℃退火2h。该方法成功实现了铜/低碳钢的轧制复合,但所需变形量较大,难以应用于铜/高碳钢复合材料的制备。专利cn2019111654191公开了一种激光加热异种金属复合材料的超塑性轧制方法,但所述方法的挤压比(变形量)较大,为4/3,会产生变形协调性差的问题,并且所述方法规定轧前不允许产生熔化层,难以实现界面冶金结合,因而无法用于塑性差异较大的铜/高碳钢复合材料的制备。

[0004]

综上所述,铜/钢复合材料的制备方法主要包括爆炸焊、扩散焊、轧制复合等。在上述方法中,轧制复合效率高,可连续生产厚度均匀的铜/钢复合板带,具有较好的应用前景,是未来的发展趋势。但轧制复合所需变形量较大,目前局限于铜/低碳钢复合材料。对于塑性差异较大的铜、高碳钢,一方面高碳钢较难变形,另一方两者的变形协调性差,因而两者难以直接通过轧制实现界面结合,这制约了铜/高碳钢复合板带的批量生产和应用。为了实现铜/高碳钢的轧制复合,目前需采用爆炸焊或扩散焊预先进行组坯,随后再进行轧制,这增加了额外的生产工序,生产周期较长,工艺较为繁琐。变形协调性差、轧制变形量大是铜/高碳钢等复合材料面临的主要技术问题。

[0005]

综上所述,由于所需轧制变形量较大、变形协调性差,目前铜/高碳钢复合材料难以直接采用轧制复合制备,这限制了其大批量的生产。为此,需要一种可以在极小轧制变形量下实现铜/高碳钢界面冶金结合的方法。

技术实现要素:

[0006]

本发明所要解决的技术问题是,本发明提供一种铜/高碳钢复合材料专用v型气体保护罩,采用该保护罩,实现了铜带和高碳钢带的30~45

°

轧制,继而形成了涡流区,局部位置产生过渡层,类似爆炸复合的过渡层,并且局部位置界面呈“波浪”形,有助于界面冶金结合。

[0007]

同时,本发明提供一种铜/高碳钢复合材料的激光辅助制备方法,该法显著减小铜/高碳钢轧制复合过程所需的变形量,避免铜/高碳钢轧制复合过程的变形协调性差的问题。

[0008]

同时,本发明提供一种铜/高碳钢复合材料,该材料结合界面局部位置存在过渡层或“波浪”形界面,无孔洞,结合良好。

[0009]

同时,本发明提供一种铜/高碳钢复合材料在导电弹簧和/或精密垫片中的应用。

[0010]

为解决上述技术问题,本发明采用的技术方案为:本发明提供一种铜/高碳钢复合材料专用v型气体保护罩,包括由基板、覆板和侧板围成的v型壳体;所述基板和覆板的外壁上设置有与轧辊相适配的弧形槽;所述v型壳体靠近所述覆板的进口端上设置有上限位辊与下限位辊,所述上限位辊与下限位辊之间的缝隙为铜带入口;所述v型壳体靠近所述基板的进口端上设置有左限位轮和右限位轮;所述左限位轮和右限位轮之间为高碳钢带入口;所述进口端靠近所述下限位辊处设置有挡板;所述挡板下方为激光辐照窗口;铜带和高碳钢带从所述v型壳体的出口端穿出;所述铜带和所述高碳钢带分别贯穿所述铜带入口和所述高碳钢带入口后,所述铜带和所述高碳钢带之间的夹角为30~45

°

;所述侧板上设置有保护气进气孔。

[0011]

优选地,所述保护气包括氮气。

[0012]

优选地,所述轧辊包括上轧辊和下轧辊。

[0013]

优选地,所述铜带和所述高碳钢带之间的夹角为45

°

。

[0014]

同时,本发明提供一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:步骤1:准备纯铜带和高碳钢带;步骤2:将铜带和高碳钢带的待结合表面进行清洗、打磨,去除表面残留物;步骤3:将铜带放在上侧,高碳钢带放在下侧,铜带穿过v型气体保护罩的上限位辊与下限位辊之间的缝隙,高碳钢带穿过左限位轮和右限位轮之间的高碳钢带入口,使铜带与高碳钢带的夹角为30~45

°

;步骤4:向v型气体保护罩内充保护气,保护气流量5~15 l/min;步骤5:采用能量密度分布呈平顶型分布的矩形光斑激光器对铜带与高碳钢带待结合界面位置处的高碳钢带表面进行加热,激光辐照角度为15

°

~20

°

,所用激光的能量密度为80~150 w/mm2,激光光斑尺寸为(2~10)

×

(5~150)mm,使待结合界面位置的高碳钢带表面产生厚度为50~200 μm的熔化层;

步骤6:高碳钢带表面形成熔化层后进行轧制,轧制变形量为0.5%~5%,轧制速度为10~50mm/s,在轧制压力的作用下使铜钢界面位置形成涡流区,进而使铜钢界面形成过渡层或

ꢀ“

波浪”形的界面,实现界面的冶金结合。

[0015]

步骤5中,加热时间是和轧制速度相对应的,近似等于:激光光斑宽度除以轧制速度。

[0016]

优选地,所述纯铜带的厚度为0.3~1.0 mm;所述高碳钢带的厚度为1.0~4.0 mm。

[0017]

同时,本发明提供采用本发明的激光辅助制备方法获得的一种铜/高碳钢复合材料。

[0018]

同时,本发明提供一种铜/高碳钢复合材料在导电弹簧和/或精密垫片中的应用。

[0019]

本发明具有如下有益效果:本发明的方法通过激光辐照在高碳钢表面形成熔化层,在“v”型气体保护罩的作用下,极小的轧制变形量即可实现铜/高碳钢的轧制复合,并且在合适的激光能量密度下,轧制变形可使铜/钢界面熔化层的局部位置产生“涡流区”,通过控制涡流区可以在界面位置形成铜、钢的过渡层或类似“波浪”的界面,更加有助于界面冶金结合,克服了传统轧制固-固相复合过程的不足。此外,本发明通过激光的辅助作用将轧制复合拓展到更难制备的铜/高碳钢复合材料,有助于推动铜/高碳钢复合板带的批量化制备。

[0020]

本发明通过激光辐照铜与高碳钢待结合界面位置的高碳钢表面,使高碳钢表面产生熔化层,可在极小轧制变形量下实现界面的良好结合,避免了变形不协调性问题,并且本发明所述方法中激光仅作用于高碳钢表面,有利于减小铜、高碳钢之间的塑性差异,可进一步解决铜/高碳钢轧制复合过程的变形不协调性。与常规的轧制复合不同,本发明所述方法利用激光的高能量密度使界面附近的金属物态发生改变,即产生熔化层,实现固-液或液-液相接触,原子扩散速度加快,进而减小了对轧制变形量的依赖,并且熔化层较厚时,轧制变形使熔化层局部位置产生“涡流区”,这种涡流区使界面局部位置形成了“波浪”形的界面或铜钢的过渡层,这有助于界面的牢固结合。此外,本发明提供了一种“v”型气体保护罩,该保护罩一方面避免了熔化层表面的氧化,另一方面可确保铜带与高碳钢带的夹角在30~45

°

,可使激光能量集中于高碳钢表面,进而在高碳钢表面形成最佳厚度的熔化层,充分发挥激光的辅助作用。

[0021]

本发明将铜带与高碳钢带夹角调整为30~45

°

,夹角过小时,激光难以直接作用于高碳钢表面,过多的能量被铜带吸收,高碳钢表面难以形成熔化层,界面结合较差;夹角过大时,铜带在轧前即存在明显的弯曲变形,影响结合效果,并且部分激光能量容易被铜带反射,造成能量损耗,影响结合效果。

附图说明

[0022]

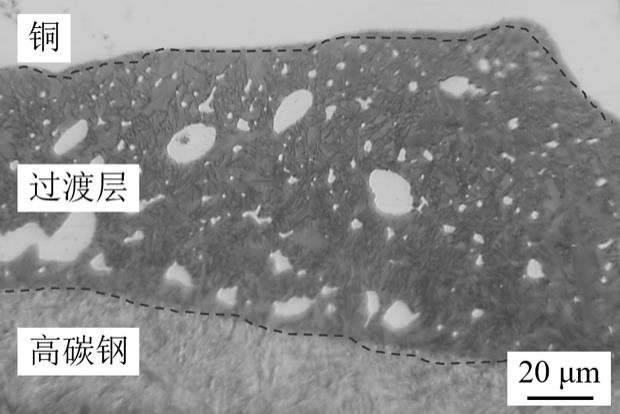

图1为本发明的铜/高碳钢复合材料的激光辅助制备方法的示意图;图2为本方明中v型气体保护罩的示意图;图3为本方明中激光能量密度为80w/mm2,扫描速度为10mm/s时表面熔化层的显微组织图;图4为本方明中熔化层在轧制作用下“涡流区”形成的原理示意图;图5为本发明实施例1铜/高碳钢结合界面显微组织图;

图6为本发明实施例2铜/高碳钢结合界面显微组织图;图7为本发明实施例3铜/高碳钢结合界面显微组织图;图8为本发明对比例1铜/高碳钢结合界面显微组织图;图9为本发明对比例2铜/高碳钢结合界面显微组织图。

具体实施方式

[0023]

为了使本发明的目的、技术方案及优点更加清晰,以下结合附图及实施例对本发明进行进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0024]

下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0025]

本发明所述的纯铜带和高碳钢带可根据现有技术公开的制备方法制得或可直接通过商业渠道购得。

[0026]

本发明实施例所述制备方法的示意图如图1所示。所述v型气体保护罩的示意图如图2所示。本发明所述制备方法中激光能量密度为80w/mm2,移动速度为10 mm/s时高碳钢表面熔化层组织图片如图3所示。

[0027]

本发明实施例中采用金相显微镜对铜/高碳钢结合界面显微组织进行观察。本发明实施例按照标准的金相制备方法:采用240、600、800、1000、1200和1500号砂纸对平行于轧制方向的纵截面进行磨制,采用水溶金刚石研磨膏进行抛光。观察显微组织时,采用体积分数为4%的硝酸酒精溶液和苦味酸溶液于室温进行腐蚀,腐蚀时间为8 s。

[0028]

实施例1:如图2所示,一种铜/高碳钢复合材料专用v型气体保护罩,包括由基板1、覆板2和侧板围成的v型壳体3;所述基板1和覆板2的外壁上设置有与轧辊4相适配的弧形槽;所述v型壳体3靠近所述覆板2的进口端15上设置有上限位辊5与下限位辊6,所述上限位辊5与下限位辊6之间的缝隙为铜带入口7;所述v型壳体3靠近所述基板1的进口端15上设置有左限位轮8和右限位轮9;所述左限位轮8和右限位轮9之间为高碳钢带入口10;所述进口端5靠近所述下限位辊6处设置有挡板11;所述挡板11下方为激光辐照窗口12;铜带和高碳钢带从所述v型壳体3的出口端13穿出;所述铜带和所述高碳钢带分别贯穿所述铜带入口7和所述高碳钢带入口10后,所述铜带和所述高碳钢带之间的夹角为45

°

;所述侧板上设置有保护气进气孔14,保护气为氮气。

[0029]

该保护罩一方面避免了熔化层表面的氧化,另一方面可确保铜带与高碳钢带的夹角在45

°

,挡板11的设置,可使激光能量集中于高碳钢表面,进而在高碳钢表面形成最佳厚度的熔化层,充分发挥激光的辅助作用。

[0030]

如图1所示,一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为0.3 mm铜带和厚度为1.2 mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为

80w/mm2,激光辐照角度为15

°

,铜带和高碳钢带夹角为45

°

,激光光斑尺寸为3

×

10 mm,轧制变形量为2%,轧制速度为15 mm/s,氮气流量为5 l/min,使待结合界面位置的高碳钢带表面产生厚度为50μm的熔化层,轧后结合界面的显微组织如图5所示,结合界面无孔洞,结合良好。

[0031]

采用本实施例的激光辅助制备方法获得的一种铜/高碳钢复合材料,该材料结合界面无孔洞,结合良好。并可应用于导电弹簧和/或精密垫片中。

[0032]

实施例2:一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为0.3 mm铜带和厚度为1.2 mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为120 w/mm2,激光辐照角度为15

°

,铜带和高碳钢带夹角为45

°

,激光光斑尺寸为宽

×

长=3

×

10 mm,轧制变形量为2%,轧制速度为25 mm/s,氮气流量为5 l/min。轧制变形使熔化层界面形成涡流区,进而在局部位置产生铜钢的过渡层,最终得到界面结合良好的铜/高碳钢复合板带。轧后结合界面的显微组织如图6所示,结合界面局部位置存在过渡层,无孔洞,结合良好。

[0033]

实施例3:一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为0.3 mm铜带和厚度为1.2 mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为120 w/mm2,激光辐照角度为15

°

,铜带和高碳钢带夹角为45

°

,激光光斑尺寸为3

×

10 mm,轧制变形量为2%,轧制速度为20 mm/s,氮气流量为5 l/min,使待结合界面位置的高碳钢带表面产生厚度为200μm的熔化层。轧后结合界面的显微组织如图7所示,结合界面局部位置存在过渡层,无孔洞,结合良好。

[0034]

实施例4:本实施例与实施例1的区别仅在于:一种铜/高碳钢复合材料专用v型气体保护罩,铜带和所述高碳钢带之间的夹角为30

°

。

[0035]

一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为1.0mm铜带和厚度为4.0mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为150 w/mm2,激光辐照角度为20

°

,铜带和高碳钢带夹角为30

°

,激光光斑尺寸为10

×

150 mm,轧制变形量为5%,轧制速度为50 mm/s,氮气流量为15 l/min。轧后结合界面存在过渡层,无孔洞,结合良好。

[0036]

实施例5:一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为0.5mm铜带和厚度为1.0mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为100 w/mm2,激光辐照角度为20

°

,铜带和高碳钢带夹角为30

°

,激光光斑尺寸为2

×

5mm,轧制变形量为0.5%,轧制速度为10 mm/s,氮气流量为10 l/min。轧后结合界面存在“波浪”形冶金界面,无孔洞,结合良好。

[0037]

对比例1:一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为0.3 mm铜带和厚度为1.0 mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为120 w/mm2,激光辐照角度为15

°

,铜带和高碳钢带夹角为25

°

,激光光斑尺寸为3

×

10 mm,轧制变形量为2%,轧制速度为20 mm/s,氮气流量为5 l/min。轧后结合界面的显微组织如图8所示,结合界

面较差,存在明显缺陷。这是由于铜带与高碳钢带夹角过小,激光光束难以直接作用于高碳钢表面,高碳钢表面未形成熔化层,过多的激光能量被铜吸收和反射,而铜的熔点低,形成了熔化层,在轧制压力的作用下仍然未形成良好的结合效果。

[0038]

对比例2:一种铜/高碳钢复合材料的激光辅助制备方法,包括以下步骤:将厚度为0.3 mm铜带和厚度为3 mm的高碳钢带的待结合表面进行清洗、打磨,激光能量密度为120 w/mm2,激光辐照角度为15

°

,铜带和高碳钢带夹角为60

°

,激光光斑尺寸为3

×

10 mm,轧制变形量为0.5%,轧制速度为20 mm/s,氮气流量为5 l/min。轧后结合界面局部位置的显微组织如图9所示,界面未实现结合。这是由于夹角过大,铜带本身存在弯曲变形,并且部分能量被铜带反射造成损失,削弱了激光的作用。

[0039]

采用本发明,可在极小轧制变形量下实现铜/高碳钢界面的结合,避免了变形协调性差的问题,并且合适的激光能量密度下,轧制变形可使熔化的界面形成“涡流区”(如图4所示),进而使界面局部位置形成“波浪”形界面或铜钢的过渡层,该过渡层与铜/钢爆炸复合所产生的过渡层类似,有助于界面的牢固结合。此外,本发明所述方法易于控制,生产效率较高,可实现铜/高碳钢复合材料的批量化生产,具有良好的经济效益。

[0040]

本发明通过激光辐照铜与高碳钢待结合界面位置的高碳钢表面,使高碳钢表面产生熔化层(如图3所示),可在极小轧制变形量下实现界面的良好结合,避免了变形不协调性问题,并且本发明所述方法中激光仅作用于高碳钢表面,有利于减小铜、高碳钢之间的塑性差异,可进一步解决铜/高碳钢轧制复合过程的变形不协调性。

[0041]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1