基于数控机床制造的刹车推杆的检测设备及检测方法与流程

1.本发明涉及刹车推杆检测,具体是指基于数控机床制造的刹车推杆的检测设备及检测方法。

背景技术:

2.刹车系统中使用的助推装置,制动踏板动作后,利用连杆放大原理将传输力放大后,传至推杆,推杆通过与头部配合的活塞,通过液压力将传输力再次放大后通过摩擦片制动;目前很多的刹车推杆都是将头部通过焊接安装在杆体一端,但是这种推杆在焊接时对头部的焊接位置要求非常高,并且整体强度明显差于整体式刹车推杆。

3.目前整体式刹车推杆一般都是通过数控机床加工而成,而且刹车推杆的整体尺寸要求较高,尤其是刹车推杆头部与刹车推杆杆部之间的同心度以及刹车推杆头部各个面之间的平行度以及对称度要求更高;而该类刹车推杆检测时一般通过量具手动进行测量,手动测量一是效率低,二是由于需对同心度以及各个面之间的平行度及对称度进行检测,因此检测难度大;因检测难度大,故对检测人员要求较高,检测人员需要有一定的检测经验,而对于新手来说,其检测难度更大;其次,由于人工检测受疲劳度的影响,易导致误检和漏检的问题发生,基于上诉问题,为此,提出基于数控机床制造的刹车推杆的检测设备及检测方法。

技术实现要素:

4.本发明的提出了基于数控机床制造的刹车推杆的检测设备及检测方法,目的是为了解决目前人工检测效率低,检测难度大,并且受疲劳度影响容易引起误检和漏检的问题。

5.为了达到上述目的,本发明提供了如下技术方案基于数控机床制造的刹车推杆的检测设备,包括数控机床、安装在数控机床上的自动下料装置和下料台、工作台、用于刹车推杆检测上下料的机械手、安装在工作台上用于摆放刹车推杆的工件架以及安装在工作台上用于控制设备工作并计算刹车推杆检测结果的控制器;其特征还包括安装在工作台上用于拍摄检测刹车推杆的检测机构,所述检测机构包含检测架、安装在检测架上用于夹紧刹车推杆的夹紧机构、安装在检测架上对刹车推杆角度进行校准的自动校准机构以及安装在检测架上的拍摄取样机构。

6.作为优选,所述拍摄取样机构包含安装于检测架上的若干ccd图像采集器、安装在检测架上支撑固定ccd图像采集器的支架以及安装在检测架上与ccd图像采集器位置相对应的背光板;所述支架上活动安装有便于ccd图像采集器拆装的定位杆,所述ccd图像采集器通过定位杆安装在支架上。

7.作为优选,所述自动校准机构包含安装在检测架上的驱动机构以及滑动安装在检测架上的矫正调节机构;所述驱动机构包含安装在检测架上的伺服电机、安装在检测架上的丝杆座、活动安装在丝杆座上且与伺服电机连接的丝杆以及活动安装在丝杆上且与矫正调节机构固定连接的螺母座。

8.作为优选,所述矫正调节机构包括滑动安装在检测架上与螺母座连接的移动架,安装在移动架上对刹车推杆角度进行校准的调节机构,所述调节机构包含安装在移动架上的校准座、滑动安装在校准座内的校准架以及滑动安装在校准架上的校准块,所述校准块内活动安装有矫正刹车推杆角度的滚轮组和防止滚轮组在校准块内脱落的定位环,所述校准块上还设有便于刹车推杆插入的入口;所述移动架上还安装有感应校准架位移的限位开关。

9.作为优选,所述校准架另一端还设有行程限位槽,所述行程限位槽一侧还设有弹簧限位孔,所述弹簧限位孔内活动安装有弹簧;所述校准座上安装有插入行程限位槽与弹簧适配的弹簧挡板。

10.作为优选,所述校准架上设有与校准块相适配的上下滑动导向槽,所述上下滑动导向槽两侧均设有限位导向凸台,所述校准块上设有与限位导向凸台相适配的限位导向槽;所述校准块的高度低于上下滑动导向槽的高度。

11.作为优选,所述夹紧机构为安装于检测架上的气动卡盘或液压卡盘。

12.作为优选,所述工作台上设有合格区和不合格区,所述合格区、不合格区以及下料台上均设有工件架;所述工作台上还安装有对工件架摆放位置起限定作用的限位架,所述限位架上设有若干支撑柱,所述支撑柱上设有定位凸起,所述工件架的底部设有与定位凸起相适配的定位孔。

13.作为优选,基于数控机床制造的刹车推杆的检测设备,还包括与控制器连接的app;所述控制器包含mcu模块、数据存储模块、报警模块、通讯模块、触摸显示模块和标准数据存储模块。

14.为了进一步方便刹车推杆的检测,本发明还提出了基于数控机床制造的刹车推杆的检测设备的检测方法,所述检测方法如下:a):首先在控制器上设置该设备的运行工作参数和检测参数;b):数控机床控制系统控制自动下料装置将加工完成的刹车推杆放置于下料台的工件架上,并将下料信号发送至控制器;c):控制器控制机械手到下料台的工件架上夹取工刹车推杆,将其送至夹紧机构,并控制夹紧机构夹持刹车推杆的一端;d):控制器控制驱动机构带动矫正调节机构向被夹持的刹车推杆位移,对刹车推杆进行自动校准,然后控制机械手复位;e):行程限位开关判断是否感应到矫正调节机构的校准架,感应到时,行程限位开关向控制器发出暂停位移的信号,控制器控制驱动机构暂停工作,从而控制矫正调节机构停止位移,完成刹车推杆的自动校准,若未感应到则继续控制驱动机构带动矫正调节机构向被夹持的刹车推杆位移;f):刹车推杆校准完成后,控制器控制ccd图像采集器对刹车推杆进行拍摄采集,并将采集的图像传输至控制器;g):控制器收到图像后计算检测参数,并将检测参数与设定的标准参数进行比对,并将比对结果和检测参数进行储存;h):控制器根据检测结果,控制机械手将检测完成的刹车推杆取下,并将刹车推杆放置到合格区或不合格区。

15.本发明有益效果:通过控制器、机械手以及检测机构的设置和配合,对刹车推杆实现自动上料、校准、检测、判断以及自动根据检测结果将刹车推杆放置到相应区域的工件架上,实现自动循环工作;同时可以减少刹车推杆的搬运过程,降低检测的难度和劳动强度,避免因人工检测引起误检、漏检的问题,从而提高检测质量和检测效率。

16.通过自动校准机构的设置,对刹车推杆角度自动校准,使其上下两面与滚轮组的接触处保持平行,从而提高检测的精准性。

17.通过将校准块的高度设置成低于上下滑动导向槽高度,使得校准块在上下滑动导向槽内可以上下可调节,从而避免校准块上的滚轮组与刹车推杆头部中心不在同一直线时强行挤压而导致刹车推杆安装偏斜甚至变形,进而防止检测不准确和刹车推杆报废。

18.通过背光板的设置,使每次拍摄时背景一致,同时对拍摄进行补光,拍摄出的图像更清晰,通过定位杆的设置,定位杆通过螺纹活动安装在支架上,通过转动定位杆即可调节定位杆在支架上的位置,进而可以调节ccd图像采集器的安装位置。

19.本发明中通过在工作台上设置限位架,并且在限位架上设置支撑柱,在支撑柱上设置定位凸起,同时在工件架底部设置与定位凸起相适配的定位孔,从而对工件架的安装位置进行限定,从而保证机械手能够正常夹取和下放刹车推杆。

附图说明

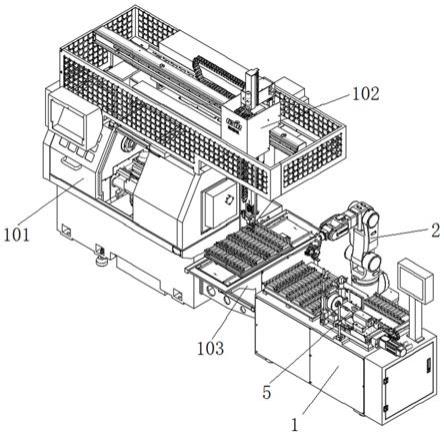

20.附图1是本发明的整体结构示意图;附图2是本发明中检测机构的结构示意图;附图3是本发明中检测机构的局部结构示意图;附图4是本发明中检测机构的半剖结构示意图;附图5是本发明附图4中a处局的部放大结构示意图;附图6是本发明中矫正调节机构的局部结构示意图;附图7是本发明中矫正调节机构局部的左侧结构示意图;附图8是本发明中未安装校准块的校准架结构示意图;附图9是本发明中校准块的结构示意图;附图10是本发明中校准块的半剖结构示意图;附图11是本发明中限位架与工件架的组装结构示意图;附图12是本发明中控制器的连接框图;附图13是本发明中刹车推杆主视视角图像特征检测示意图;附图14是本发明中刹车推杆俯视视角图像特征检测示意图;附图15是本发明的检测流程示意图。

21.图例说明:101数控机床;102自动下料装置;103下料台;1工作台;11合格区;12不合格区;13限位架;131支撑柱;132定位凸起;2机械手;3工件架;31定位孔;4控制器;5检测机构;51检测架;52定位杆;54滑块;53滑轨;6夹紧机构;7自动校准机构;71驱动机构;711伺服电机;712丝杆座;713丝杆;714螺母座;72矫正调节机构;721移动架;73调节机构;731校准座;732校准架;733校准块;734滚轮组;7341上滚轮;7342下滚轮;736入口;737行程限位槽;738弹簧限位孔;739弹簧;7310弹簧挡板;7311上下滑动导向槽;7312限位导向凸台;7313限位导向槽;7314定位环;74行程限位开关;8拍摄取样机构;81支架;82ccd图像采集

器;83背光板。

具体实施方式

22.下面我们结合附图和实施例1至实施例3,对本发明所述的基于数控机床制造的刹车推杆的检测设备及检测方法做进一步的说明。

23.实施例1:参阅图1至图15,首先,在控制器4中的触摸显示模块上设置机械手2的工作参数、检测机构5的工作参数以及工件标准参数;然后数控机床101的控制系统控制自动下料机构102将经数控机床101加工完成的刹车推杆置于下料台103的工件架3上,且数控机床101的控制系统同时向与数控机床101的控制系统通过串行接口连接的控制器4发送下料的信号,示意控制器4可执行检测,控制器4的mcu模块收到下料的信号后控制与控制器4通过串行接口连接的机械手2运行至下料台103的工件架3上夹取刹车推杆并送至气动卡盘或液压卡盘中,然后控制器4控制气动卡盘或液压卡盘夹持住刹车推杆的杆部。

24.当气动卡盘或液压卡盘夹持住刹车推杆后,控制器4的mcu模块控制与控制器4通过串行接口连接的伺服电机711启动,伺服电机711带动丝杆713转动,丝杆713通过与螺母座714的配合带动移动架721向前移动,移动架721上设置有滑块54,检测架51上设置有与滑块54相适配的滑轨53,移动架721移动时带动滑块54在滑轨53上进行移动;移动架721带动调节机构73向被夹持的刹车推杆移动,当调节机构73上的校准块733移动至刹车推杆头部处时,继续向其移动,使刹车推杆头部插入入口736后与滚轮组734接触,刹车推杆头部插入入口736后并继续向其移动,同时机械手2松开刹车推杆后复位,然后滚轮组734挤压刹车推杆头部的上下两端面,当刹车推杆头部存在一定的倾斜时,高的一端与滚轮组734的上滚轮7341接触,低的一端与滚轮组734的下滚轮7342接触,随着滚轮组734的推进,滚轮组734通过与刹车推杆的接触摩擦进行转动的同时带动推杆转动,直至滚轮组734与刹车推杆头部的上下两面完全接触,此时滚轮组734与刹车推杆头部上下两面接触产生的接触线保持平行,初步完成刹车推杆角度的校准。在上述校准过程中,当刹车推杆头部的中心线高于滚轮组734的中心线时,刹车推杆头部在插入入口736后会使刹车推杆头部的上端面先与上滚轮7341接触,由于刹车推杆头部上下端面为斜面,因此,在持续推进过程中刹车推杆头部的上端面会对上滚轮7341形成向上的挤压力,驱使其向上动作,从而使上滚轮7341带动校准块733沿上下滑动导向槽7311向上移动,直至下滚轮7342与刹车推杆头部的下端面贴合;当刹车推杆头部的中心线低于滚轮组734的中心线时,刹车推杆头部在插入入口736后,会使刹车推杆头部的下端面先与下滚轮7342接触,在持续推进过程中刹车推杆头部的下端面对下滚轮7342形成向下的挤压力,驱使其向下动作,从而使下滚轮7342带动校准块733沿上下滑动导向槽7311向下移动,直至上滚轮7341与刹车推杆头部的上端面贴合,此时滚轮组734的中心线与刹车推杆头部的中心线保持一致,因此可以实现校准块733在上下滑动导向槽7311内上下调节,避免推杆偏斜而导致测量不精准。

25.而滚轮组734在向刹车推杆移动的同时受到刹车推杆自身阻力,该阻力向校准块733施加一向后推动的推力,从而使校准块733推动校准架732向后运动,校准架732向后运动时挤压弹簧739,当与控制器4串行接口连接的行程限位开关74感应到校准架732后传输信号至控制器4,控制器4的mcu模块收到信号后,控制伺服电机711停止工作,此时刹车推杆

的全部自动校准工作完成,并将校准完成的信号反馈给mcu模块;该过程中,将校准架732与校准座731过渡配合,从而实现校准架732在校准座731内滑动安装,使校准块733在受到推力时作用到校准架732上,从而能够推动校准架732向后移动,避免校准块733在推进时与刹车推杆硬接触,而产生冲击或撞击力推杆,导致调节机构73损坏;通过弹簧739的设置,校准架732在向后移动时挤压弹簧739,同时通过可以弹簧739的复位力对校准架732产生向前的推力,从而使滚轮组734能够对刹车推杆产生一定的推力,从而完成对刹车推杆头部位置的校准;而且当校准块733不再受到推力时,通过弹簧739的复位力能够带动校准架732复位。

26.mcu模块收到自动校准工作完成的信号后,控制与控制器4串行接口连接的ccd图像采集器82工作,ccd图像采集器82进行拍摄, ccd图像采集器82将拍摄的图像进行形式转化传输至控制器4的图像处理模块,图像处理模块提取图像中刹车推杆的特征进行计算分析得出刹车推杆的检测数据,并将检测数据传输给mcu模块,mcu模块获得检测数据后向标准数据储存模块中设定的标准参数进行比对,得出检测的结果,并将检测结果和检测数据发送至数据存储模块进行储存,以供查询,查询时在触摸显示模块上进行操作查询,触摸显示模块为触摸屏;在检测过程中,当操作人员无法实时监控检测,而连续检测出多个刹车推杆数据又不合格时,mcu模块发出报警指令,同时控制报警模块发出警报,提示操作人员进行查看,确认原因。

27.在检测过程中,在检测分析刹车推杆杆部与头部的同心度时,图像处理模块分别在主视和俯视视角拍摄的图像上提取刹车推杆杆部的轴线a以及刹车推杆头部的中心线b,通过判断轴线a与中心线b是否处于同一直线上,从而测得同心度是否合格。

28.采用主视视角拍摄的图像检测刹车推杆头部上端面和下端面对称度时,图像处理模块在刹车推杆头部上下两端面所形成的斜线h、g上取出若干点,同时在点与中心线b上设定与中心线b垂直的垂线h1、h2、g1和g2;通过比对h1和g1的长度差值以及h2和g2的长度差值是否在设定的标准参数内,是则对称度检测合格,反之则不合格。

29.采用俯视视角拍摄的图像,检测刹车推杆前后两个端面的平行度时,图像处理模块取出刹车推杆头部的中心线b以及取出刹车推杆头部前后两个端面所形成的线e、f,然后分别在e、f上取若干位置对应的点,并将点与中心线b之间连接与中心线b垂直的垂线d1、d2、d3和d4,然后通过将d1、d2的长度与d3、d4的长度进行对比,若d1、d2的长度与d3、d4长度差值在设定的标准参数内,则平行度检测合格,反之则不合格;对前后两个端面的对称度进行检测时,图像处理模块通过比对d1和d2的长度差值以及d3和d4的长度差值是否在设定的标准参数内,是则对称度检测合格,反之则不合格。

30.检测完成后控制器4的mcu模块控制伺服电机711带动自动校准机构7复位,并且控制气动卡盘或液压卡盘复位,然后控制机械手2取下刹车推杆并根据检测结果自动放置到合格区或不合格区的工件架3上;再控制机械手2到下料台103上的工件架3上拿取加工完的刹车推杆装至夹紧机构6上进行下一工作循环工作。

31.实施例2:参阅图1至图15,本实施例与实施例1的区别在于,操作人员可使用手持终端上的app通过4g网络通讯模块向mcu模块发出读取数据的指令,mcu模块得到指令后,从数据存储模块中读取处数据后通过4g网络通讯模块传输至app,操作人员即可在app中查看检测数据。

32.实施例3:参阅图2至图15,本实施例与实施例1的区别在于,将检测机构5单独使用;使用时通过人工将加工完成待检测的刹车推杆放置在合格区11的工件架3上,通过机械手2夹取合格区11的工件架3上的刹车推杆,向气动卡盘或液压卡盘进行上下料;根据检测结果将合格刹车推杆放回合格区11工件架3的原位上,而不合格的刹车推杆则放置到不合格区12的工件架3上进行区分。

33.本发明的保护范围不限于以上实施例及其变换。本领域内技术人员以上述实施例的内容为基础进行的常规修改和替换,均属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1