一种汽车支架的成型系统以及成型工艺的制作方法

1.本技术涉及汽车零部件加工领域,尤其是涉及一种汽车支架的成型系统。

背景技术:

2.汽车支架是汽车车架的重要组成部分,尤其是汽车底盘悬架的支架,作为车架和车轴之间的连接件,主要起到传递力或力矩的作用。

3.如图1所示,为现有的一种汽车底盘悬挂的支架100,其上设置有支撑部110,支撑部110的高度h一般在60mm以上,支撑部110底部的倒角r一般为8.5mm。对于支撑部110的加工,传统的方式基本为直接锁定落料尺寸进行直接拉伸并冲裁出开口1100,这样可以最大程度的节省材料将产品制作出来,但是直接拉伸会导致随着拉伸高度的增加,材料的厚度逐渐减薄,尤其是圆角连接位置,进而容易造成开裂,从而无法满足市场对于产品精度需求的不断增加。所以现在急需一种新的成型系统以及成型工艺。

技术实现要素:

4.本技术的其中一个目的在于提供一种汽车支架的成型系统,能够有效的解决产品支撑部成型质量差的问题。

5.本技术的另一个目的在于提供一种汽车支架的成型工艺,有效解决悬架部件拉伸高度高,开口窄,装配精度高的问题。

6.为达到上述的至少一个目的,本技术采用的技术方案为:一种汽车支架的成型系统,包括落料装置、拉伸模块、冲裁模块和冲孔装置;所述落料装置适于将板材冲压落料成支架成型加工所需的坯料;所述拉伸模块适于对落料的坯料进行多次拉伸,以使得坯料的中部拉伸出成型部;所述成型部于每次拉伸的过程中,所述成型部的高度依次增加,以使所述成型部的高度大于所需支撑部的高度;同时所述成型部的侧部圆角依次减小直至与所需支撑部对应的圆角相同;所述冲裁模块适于对所述成型部的上部以及坯料的侧部进行冲裁,以使得将所述成型部被冲裁成所需的支撑部;所述冲孔装置适于在冲裁后的坯料上冲压出定位孔和安装孔。

7.优选的,所述拉伸模块包括多个用于对坯料进行拉伸的成型模组,各所述成型模组的高度以及侧部的圆角均不相同,以使得坯料经过各所述成型模组进行拉伸的过程中,所述成型部的高度依次增加,同时所述成型部侧部的圆角依次减小。

8.优选的,所述成型模组包括凸模和凹模,所述凸模的底端侧部以及顶端侧部分别设置有第一弧形部和第二弧形部,所述凹模的顶端侧部和底端侧部分别设置有第三弧形部和第四弧形部,所述凸模和所述凹模适于相互配合以形成用于拉伸成型部的成型腔;其中,所述第一弧形部和所述第三弧形部相互配合,所述第二弧形部和第四弧形部相互配合,以用于所述成型部侧部圆角的形成;各所述成型模组上所述第一弧形部、所述第二弧形部、所述第三弧形部和所述第四弧形部的尺寸均不相同。

9.优选的,所述拉伸装置有多个,各所述成型模组对应安装于各所述拉伸装置内,以

使得所述坯料依次经过各所述拉伸装置以进行多次拉伸。

10.优选的,所述冲裁模块包括裁切装置、翻边装置和修边装置,所述裁切装置适于对所述成型部的顶部进行切除,同时对坯料的侧部废料进行切除,以使得所述翻边装置对废料切除后的坯料侧部进行翻边;所述修边装置适于对去除顶部后的所述成型部的上部废料进行切除,以使得修边后的所述成型部与所需支撑部的高度相同。

11.优选的,所述裁切装置包括动模和定模,动模上安装有第一裁切块、第二裁切块和第一冲头,定模上安装有裁切台,所述坯料放置于所述裁切台,以使得所述成型部的顶部位于所述裁切台上设置的裁切口上端,同时所述坯料的侧边伸至所述裁切台的外部;当动模与定模进行合模时,所述第一裁切块适于伸至所述裁切口内,以使得所述成型部的顶部被裁切;所述第二裁切块与所述裁切台的侧边配合,以使得将所述坯料侧边的废料进行切除;所述第一冲头适于在所述坯料的侧部冲出通孔。

12.优选的,所述修边装置包括一对第三裁切块和一对第四裁切块,所述第三裁切块适于对所述成型部的上部其中一对相对的侧壁进行切除,所述第四裁切块适于对所述成型部的上部另一对相对的侧壁进行切除;所述第三裁切块和所述第四裁切块依次对所述成型部进行切除,以保证所述成型部的边线稳定性。

13.优选的,所述修边装置包括第一修边装置和所述第二修边装置,所述第三裁切块和所述第四裁切块分别设置于所述第一修边装置和所述第二修边装置;所述第一修边装置还包括设置于动模的第一支撑块和设置于定模的第一支撑台,所述第一支撑块的端部两侧设置有裁切槽,所述第三裁切块横向滑动安装于所述第一支撑台的两侧;当所述坯料放置于所述第一支撑台时,所述第一修边装置进行合模,所述第一支撑块伸至所述成型部的内腔,同时所述第三裁切块在第一驱动组件的驱动下沿所述第一支撑台进行横向滑动直至伸至所述裁切槽内,进而得以将所述成型部的上部其中一对相对的侧壁切除;所述第二修边装置还包括设置于定模的第二支撑台,所述第二支撑台的高度与支撑部的高度相同,所述第四裁切块横向滑动安装于所述第二支撑台的两侧且与所述第二支撑台的顶端平齐;当所述坯料放置于所述第二支撑台时,所述第二修边装置进行合模,以使得所述第四裁切块在第二驱动组件的驱动下横向相向滑动,进而得以将所述成型部上部剩余的侧壁切除。

14.优选的,所述冲孔装置包括动模、定模、一对第二冲头以及多个第三冲头,动模上设置有第二支撑块,定模上设置有第三支撑台,所述第二冲头横向滑动安装于所述第三支撑台的两侧,所述第三冲头竖直固定于动模且位于所述第二支撑块的侧部;当所述坯料放置于所述冲孔装置时,所述第三支撑台适于和所述坯料的内壁紧贴,所述第二支撑块适于和所述坯料的外壁紧贴,以使得在动模和定模进行合模的过程中,所述第二冲头适于横向穿过所述成型部的侧壁,进而得以于所述成型部的侧壁形成安装孔,同时所述第三冲头适于竖直下移并穿过所述通孔,进而得以于所述坯料的侧部形成定位孔。

15.优选的,所述汽车支架的成型系统还包括整形装置,所述整形装置包括动模、定模、一对第三支撑块和第四支撑台,所述第四支撑台安装于定模,所述第三支撑块安装于动模,且两所述第三支撑块分别位于所述第四支撑台的两侧;当完成加工的支架放置于所述整形装置内时,动模和定模进行合模,从而在合模的过程中,所述第四支撑台与支架的内壁紧贴,所述第三支撑块在动模的驱动下与支架的外壁紧贴,进而得以对完成加工的支架进行塑形。

16.一种汽车支架的成型工艺,包括如下工序:s100:落料,将板材冲裁出用于成型支架的坯料;s200:拉伸,对坯料进行多次拉伸,以使得坯料的中部拉伸出大于所需支撑部高度的成型部;在每次拉伸的过程中,成型部的高度依次增高,同时成型部侧部的圆角依次减小;s300:冲孔修边,对拉伸后的坯料进行冲裁,从而对成型部的顶部端面以及坯料侧边的废料进行裁切,同时于坯料的侧部冲压出通孔,以实现对定位孔的预冲;s400:翻边,对修边后的坯料侧边进行翻边;s500:侧修边,对裁切后的成型部的上部侧边进行裁切,以使得裁切后的成型部与所需的支撑部的高度相同;s600:冲孔,于坯料的侧部以及成型部的侧壁同时进行冲压,以得到所需的定位孔和安装孔;冲孔完成后得到所需的支架;s700:整形,加工完成的支架的支撑部的侧壁进行挤压整形以避免回弹。

17.优选的,步骤s600中,侧修边工序分两次进行,每次对成型部相对的两个侧边进行裁切;以保证支架产品在不同装配型面的稳定性。

18.与现有技术相比,本技术的有益效果在于:(1)相比较传统的一步拉伸成型,本系统通过拉伸模块来实现对坯料进行多步拉伸,并且在每一步的拉伸过程中,逐步的增加拉伸高度,同时还对成型部四周的圆角进行逐步缩小,以解决由于拉伸高度较高宽度较窄导致的成型困难问题,同时通过多步拉伸得到的坯料,其成型部的侧壁减薄率不超出且表面光顺,能够有效的提高支架产品的成型质量。

19.(2)相比较传统的支架加工工艺,本技术提供了一种新的支架成型工艺,通过多步拉伸、后修边、预冲定位孔等工序,有效的解决了产品支撑部型面开裂,边线部一致等问题。

附图说明

20.图1为现有技术中一种汽车支架的结构示意图。

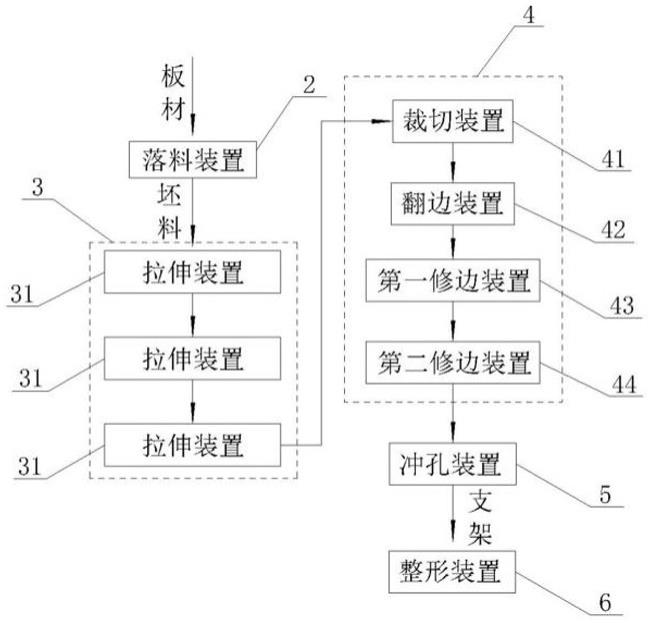

21.图2为本发明的整体工艺流程示意图。

22.图3为本发明中落料装置的整体结构示意图。

23.图4为本发明中拉伸装置的整体结构示意图。

24.图5为本发明中拉伸装置的凸模结构示意图。

25.图6为本发明中拉伸装置的凹模结构示意图。

26.图7为本发明中拉伸装置的剖视图。

27.图8为本发明图7中局部a处放大示意图。

28.图9为本发明中坯料在拉伸过程中的形态变化示意图。

29.图10为本发明中裁切装置的剖视图一。

30.图11为本发明图10中局部b处放大示意图。

31.图12为本发明中裁切装置的剖视图二。

32.图13为本发明中翻边装置的结构示意图。

33.图14为本发明中第一修边装置的剖视图。

34.图15为本发明图14中局部c处的放大示意图。

35.图16为本发明中第二修边装置的剖视图。

36.图17为本发明中坯料在冲裁模块中进行加工的形态变化示意图。

37.图18为本发明中冲孔装置的剖视图一。

38.图19为本发明中冲孔装置的剖视图二。

39.图20为本发明中整形装置的剖视图。

40.图中:板材1、坯料10、成型部101、支架100、支撑部110、开口1100、安装孔120、翻边130、定位孔140、落料装置2、下料冲头21、放料台22、拉伸模块3、拉伸装置31、成型模组32、成型腔320、凸模321、第一弧形部3211、第二弧形部3212、凹模322、第三弧形部3221、第四弧形部3222、冲裁模块4、裁切装置41、第一裁切块411、裁切台412、裁切口4120、第二裁切块413、第一冲头414、翻边装置42、压块421、支撑座422、第一修边装置43、第一支撑台431、第一支撑块432、裁切槽4320、第一驱动块433、第二驱动块434、第三裁切块435、第二修边装置44、第二支撑台441、第三驱动块442、第四驱动块443、第四裁切块444、冲孔装置5、第三支撑台51、第二支撑块52、第五驱动块53、第六驱动块54、第二冲头541、第三冲头55、整形装置6、第四支撑台61、第三支撑块62。

具体实施方式

41.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

42.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、

ꢀ“

横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、

ꢀ“

前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

43.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

44.如图1所示,现有的支架100于侧部端面以及支撑部110的侧壁还设置有安装孔120,通过安装孔120可以方便将支架100与车架进行连接安装,同时支架100的侧部端面上还设置有定位孔140,通过定位孔140可以将支架100进行精确的定位安装。同时支架100的侧边还设置有翻边130,通过翻边130可以提高支架100安装时的稳定性。

45.为了实现上述支架100的加工,本技术的一个方面提供了一种汽车支架的成型工艺,如图2至图20所示,其中一个优选实施例包括如下具体工序。

46.s100:落料,将原料的长条形板材1冲裁出符合用于成型支架100的坯料10。

47.s200:拉伸,对坯料10进行多次拉伸,以使得在坯料10的中部拉伸出成型部101,且成型部101的高度要大于所需支架100中支撑部110的高度,同时成型部101四周的圆角与所需的支架100的四周圆角相同。而在每一次的拉伸过程中,成型部101的高度是依次增高的,同时成型部101四周侧部的圆角是依次减小的。

48.s300:冲孔修边,对拉伸后的坯料10进行冲裁,从而将成型部101的顶部端面以及坯料10侧边的废料进行裁切,同时还可以于坯料10的侧部冲压出通孔,以实现对定位孔140的预冲出。

49.可以理解的是,在后续的工序过程中,坯料10的侧部还会发生受力变形,所以为了保证定位孔140的精度,可以在本道工序中先进行预冲孔出通孔,以方便在最后的工序中进行定位孔140的加工,从而在降低定位孔140加工难度的同时还可以提高定位孔140的加工精度。

50.s400:翻边,对修边后的坯料10侧边进行翻边130。

51.s500:侧修边,对裁切后的成型部101的上部侧边进行裁切,以使得裁切后的成型部101与所需的支撑部110的高度相同。

52.s600:冲孔,于坯料10的侧部以及成型部101的侧壁同时进行冲压,以得到所需的定位孔140和安装孔120;在冲孔完成后可以将坯料10完全加工得到所需的支架100。

53.s700:整形,加工完成的支架100的支撑部110的侧壁进行挤压整形以避免回弹。

54.本实施例中,在步骤s200中进行拉伸工序时,具体的拉伸次数可以根据实际需要进行设置,例如图9所示,拉伸的次数为三次。在第一次的拉伸时,可以得到一个圆角对应为r1,高度对应为h1的成型部101,此时圆角r1远大于支撑部110四周的圆角r,同时高度h1高于支撑部110的高度h。随后在第二次和第三次的拉伸过程中,成型部101侧部圆角对应为r2和r3,r2和r3依次减小直至r3与r相等,而在圆角减小的过程中,成型部101的高度依次为h2和h3,h2和h3相对于h1的高度依次增加。

55.可以理解的是,在拉伸的过程中,材料的厚度变化最大的地方就在于圆角的位置,该圆角位置处于应力集中点;并且圆角的尺寸越小,在拉伸时材料与模具的接触面积越小,故而材料的减薄率越大,即材料越容易开裂。所以本工艺为了避免材料变薄开裂,在进行初次的拉伸时,将成型部101的圆角设置的较大,故而可以方便进行拉伸,同时还可以增加材料与模具的接触面积以降低材料的减薄率,而在后续的多次拉伸过程中,只需对圆角进行依次缩小的翻卷拉伸成型。即在后续的拉伸过程中,圆角与坯料10侧部的连接点位置不边,而圆角与成型部101的连接点在逐渐的降低,故而该过程为圆角的翻卷过程,相比较直接的拉伸变形过程,可以有效的降低材料的减薄率为了方便理解,可以通过对上述的参数进行赋值说明。

56.支撑部110的高度h为62.65mm,对应的圆角r为8.5mm。故而在第一次的拉伸过程中,可以将成型部101的拉伸高度h1的值定为63mm,同时对于的圆角r1的值定为30mm;从而在第二次拉伸的过程中,可以将对应的圆角r2定为15mm,通过圆角r2的缩小,可以将成型部101对应的高度h2提高至70mm,应当理解的是,h2与h1的高度差来自于圆角r1到r2的翻卷形成的;在第三次拉伸的过程中,对应的圆角r3与r的值相同为8.5mm,则此时对应的成型部101的高度被提高至75mm;从而高度h3与h之间的差值范围即为废料区域,同时成型部101的材料变薄区域位于该废料区域内,所以在后续的切除过程中,通过将废料区域的切除可以保证得到的支撑部110的厚度均匀满足精度需求。

57.本实施例中,在步骤s600中,侧修边工序采用后切边的方式且分两次进行,每次对成型部101相对的两个侧边进行裁切;以保证支架100产品在不同装配型面的高度一致性。

58.可以理解的是,支撑部110的顶部为主要的装配面,对于位置边线以及型面精度的要求较高。而在拉伸的过程中成型部101的顶端侧部也会产生圆角,故而成型部101于顶端侧部的减薄率较大,不符合产品的精度需求,所以在拉伸的过程中,可以通过将成型部101的高度拉伸至超过支撑部110所需高度,以使得成型部101的顶端侧部厚度变化率最大的位

置位于支撑部110所需高度之上,即为废料区域。进而在修侧边时,相比较传统的顶边切除的方式,本工艺采用后切边的方式,即切除位置位于成型部101的顶部圆角之下,故而能够将成型部101顶部的变薄废料区域全部切除,以保证完成切除后的成型部101的顶部侧壁厚度均匀满足质量需求。

59.同时在进行后切边内的过程中,由于支撑部110的装配型面不在同一水平面上,故而需要采用两步切边,以保证切边后的成型部101的顶部边线一致,从而提高边线的稳定性。

60.本技术的另一个方便提供了一种汽车支架的成型系统,以实现上述的成型工艺。如图2至图20所示,其中一个优选实施例,包括落料装置2、拉伸模块3、冲裁模块4和冲孔装置5。落料装置2可以将板材1冲压落料成支架100成型加工所需的坯料10。拉伸模块3可以对落料的坯料10进行多次拉伸,以使得坯料10的中部拉伸出成型部101,且成型部101于每次拉伸的过程中,成型部101的高度依次增加,以使成型部101的高度大于所需支撑部110的高度;同时成型部101的侧部圆角依次减小直至与所需支撑部110对应的圆角相同。冲裁模块4可以对成型部101的上部以及坯料10的侧部进行冲裁,以使得将成型部101的高度被冲裁成所需的支撑部110的高度。冲孔装置5可以在冲裁后的坯料10上冲压出定位孔140和安装孔120,以使得坯料10被完全加工成支架100。

61.本实施例中,如图3所示,落料装置2包括有定模和动模,其中动模上安装有下料冲头21,定模上安装有放料台22。当进行落料时,板材1可以放置于放料台22上,以使得动模与定模进行合模时,下料冲头21可以穿过板材1并伸至放料台22上设置的落料口内,进而通过下料冲头21的侧边与落料口的上端侧边形成的剪切力将板材1剪切出坯料10并从落料口进行下料。

62.本实施例中,拉伸模块3包括多个用于对坯料10进行拉伸的成型模组32,各成型模组32的高度以及侧部的圆角均不相同,以使得坯料10经过各成型模组32进行拉伸的过程中,成型部101的高度依次增加,同时成型部101侧部的圆角依次减小。

63.具体的,如图4至图8所示,成型模组32包括凸模321和凹模322,凸模321的底端侧部以及顶端侧部分别设置有第一弧形部3211和第二弧形部3212,凹模322的顶端侧部和底端侧部分别设置有第三弧形部3221和第四弧形部3222,凸模321和凹模322可以相互配合以形成用于拉伸成型部101的成型腔320。并且在成型腔320中,第一弧形部3211和第三弧形部3221相互配合,以用于成型部101下部圆角的形成;第二弧形部3212和第四弧形部3222相互配合,以用于成型部101顶部圆角的形成。同时各成型模组32上第一弧形部3211、第二弧形部3212、第三弧形部3221和第四弧形部3222的尺寸均不相同,以使得坯料10经过各成型模组32进行拉伸时,成型部101的高度以及圆角的尺寸依次变化。

64.可以理解的是,通过第一弧形部3211、第二弧形部3212、第三弧形部3221和第四弧形部3222的弧形结构,可以增加凸模321和凹模322与坯料10的接触面积,进而在拉伸的过程中可以减小凸模321以及凹模322与坯料10挤压接触所产生的应力集中,从而更加方便成型部101的形成。

65.同时通过第一弧形部3211、第二弧形部3212、第三弧形部3221和第四弧形部3222在各成型模组32中的尺寸依次变化,尤其是圆角的尺寸变化,可以保证坯料10在各成型模组32中,只需通过成型部101底部圆角的翻卷缩小来实现成型部101内腔尺寸以及高度的增

加,直至与所需支撑部110的尺寸相同,即成型部101的底部圆角在缩小时,成型部101的高度变化主要来源于底部圆角的翻卷,而不主要来源于对坯料10侧部的再次拉伸,所以在该过程中成型部101的减薄率基本不变,即成型部101的厚度在二次拉伸以及三次拉伸的过程中基本保持不变,进而可以有效的提高后续支架100的产品质量。

66.本实施例中,对于多个成型模组32的安装,可以将其均安装于一个拉伸装置31内,以使得多个坯料10进入拉伸装置31后,可以依次的分别与多个成型模组32进行拉伸成型。当然,也可以将拉伸装置31设置多个,从而将各成型模组32对应安装于各拉伸装置31内,以使得坯料10依次经过各拉伸装置31以进行多次拉伸。

67.可以理解的是,拉伸装置31包括有动模和定模,从而凹模322安装于定模,而凸模321安装于动模。当拉伸装置31对坯料10进行拉伸时,坯料10被放置于定模且位于凹模322的上端,以使得通过动模和定模的合模以带动凸模321向凹模322的内腔移动,进而通过成型腔320于坯料10的中部拉伸出所需的成型部101。

68.本技术的其中一个实施例,如图2、图10至图17所示,冲裁模块4包括裁切装置41、翻边装置42和修边装置。裁切装置41可以对成型部101的顶部进行切除,同时对坯料10的侧部废料进行切除,以使得翻边装置42对废料切除后的坯料10侧部进行翻边130;修边装置可以对去除顶部后的成型部101的上部废料进行切除,以使得修边后的成型部101与所需支撑部110的高度相同。

69.本实施例中,如图10至图12所示,裁切装置41包括动模和定模,动模上安装有第一裁切块411、第二裁切块413和第一冲头414,定模上安装有裁切台412。在进行冲孔修边工序时,可以将坯料10放置于裁切台412,以使得成型部101的顶部位于裁切台412上设置的裁切口4120上端,同时坯料10的侧边伸至裁切台412的侧壁外部。从而当动模与定模进行合模时,第一裁切块411可以伸至裁切口4120内,以使得成型部101的顶部被裁切;第二裁切块413与裁切台412的侧边配合,以使得将坯料10侧边的废料进行切除;同时第一冲头414可以在坯料10的侧部冲出通孔,以用于后续定位孔140的预冲孔。

70.可以理解的是,第一裁切块411的端部尺寸与裁切口4120的端部尺寸相同,故而在第一裁切块411向裁切口4120内部移动的过程中,通过第一裁切块411的侧壁与裁切口4120的侧壁的相比配合来实现对成型部101的顶部的剪切。同样的,对于坯料10侧边的废料可以通过第二裁切块413的侧壁与裁切台412的侧壁的配合来实现剪切。

71.本实施例中,如图13所示,翻边装置42包括动模、定模、压块421和支撑座422;其中压块421安装于动模,支撑座422安装于定模,支撑座422上设置有用于放置坯料10的支撑槽,以使得当需要对坯料10进行翻边工序时,可以将坯料10放置于支撑槽内,随后通过动模和定模的合模来带动压块421对坯料10的侧边进行弯折挤压以形成翻边130。

72.本实施例中,如图14至图17所示,修边装置包括一对第三裁切块435和一对第四裁切块444,第三裁切块435可以对成型部101的上部其中一对相对的侧壁进行切除,第四裁切块444可以对成型部101的上部另一对相对的侧壁进行切除。第三裁切块435和第四裁切块444对成型部101的切除过程依次进行,以保证成型部101的边线稳定性。

73.可以理解的是,如图1所示,支架100的支撑部110的顶部装配型面不在同一平面内,若直接进行通过对成型部101的上部废料进行一步切除来得到所需的支撑部110,容易导致边线的精度不符合产品需求。所以本成型系统通过采用第三裁切块435和第四裁切块

444来分步对成型部101的上部废料进行切除,可以保证产品的边线稳定性,以满足产品的精度需求。

74.本实施例中,第三裁切块435和第四裁切块444可共同安装于同一修边装置内,以使得坯料10进行修边装置内后,可以通过先后启动第三裁切块435和第四裁切块444来实现对成型部101上部废料的分步切除。当然也可以通过将第三裁切块435和第四裁切块444分别安装于两个修边装置内,以使得坯料10通过依次经过两个修边装置以进行分步切除。

75.具体的,如图14和图17所示,修边装置包括第一修边装置43和第二修边装置44,第三裁切块435和第四裁切块444分别设置于第一修边装置43和第二修边装置44。

76.如图14和图15所示,第一修边装置43还包括设置于动模的第一支撑块432和设置于定模的第一支撑台431,第一支撑块432的端部两侧设置有裁切槽4320,第三裁切块435横向滑动安装于第一支撑台431的两侧,且第三裁切块435均通过第一驱动组件与动模进行配合连接。以使得当对坯料10的上部废料进行第一步的切除时,可以将坯料10放置于第一支撑台431,随后通过动模向定模进行合模;在合模的过程中第一支撑块432伸至成型部101的内腔,以实现对成型部101侧壁的定位支撑,同时第三裁切块435在第一驱动组件的驱动下沿第一支撑台431进行横向滑动直至伸至裁切槽4320内,进而得以将成型部101的上部其中一对相对的侧壁进行切除。

77.可以理解的是,第一驱动组件包括一对第一驱动块433和一对第二驱动块434,其中第一驱动块433分别安装于动模的两侧,第二驱动块434滑动安装于定模的两侧,且第三裁切块435分别与对应位置第二驱动块434进行连接。第一驱动块433和第二驱动块434上均设置有楔形部,且第一驱动块433和第二驱动块434均通过楔形部进行相互配合,以使得动模在合模的过程中,通过带动第一驱动块433下移并通过楔形部挤压第二驱动块434以实现第三裁切块435的横向水平滑动。

78.如图16所示,第二修边装置44还包括设置于定模的第二支撑台441,第二支撑台441的高度与支撑部110的高度相同,第四裁切块444横向滑动安装于第二支撑台441的两侧且与第二支撑台441的顶端平齐,第四裁切块444还通过第二驱动组件与动模进行配合连接。以使得当对坯料10的上部废料进行第二步的切除时,可以将坯料10放置于第二支撑台441,随后通过动模向定模进行合模;在合模的过程中第二支撑台441位于成型部101的内腔,以实现对成型部101侧壁的定位支撑,同时第四裁切块444在第二驱动组件的驱动下进行横向的相向滑动,进而得以将成型部101上部剩余的侧壁切除。

79.可以理解的是,第二驱动组件包括一对第三驱动块442和一对第四驱动块443,第三驱动块442安装于动模的两侧,同时第四驱动块443安装于定模的两侧且与第四裁切块444对应连接。第三驱动块442与第四驱动块443之间也通过楔形部进行配合,以使得合模的过程中,第三驱动块442可以驱动第四驱动块443以带动第四裁切块444进行横向水平移动。

80.本实施例中,如图18和图19所示,冲孔装置5包括动模、定模、一对第二冲头541以及多个第三冲头55,动模上设置有第二支撑块52,定模上设置有第三支撑台51,第二冲头541横向滑动安装于第三支撑台51的两侧,且第二冲头541通过第三驱动组件与动模进行配合连接;第三冲头55均竖直固定于动模且位于第二支撑块52的侧部。从而当需要对坯料10进行冲孔工序时,可以将坯料10放置于第三支撑台51,以使得第三支撑台51可以和坯料10的内壁紧贴;随后通过动模与定模进行合模,从而在合模的过程中,第二支撑块52可以随动

模下移至与坯料10的外壁紧贴,进而通过第二支撑块52和第三支撑台51的相互配合,可以保证坯料10在冲孔的过程中保持稳定,以提高冲孔的精度。同时在合模的过程中,第二冲头541在第三驱动组件的驱动下可以横向穿过成型部101的侧壁,进而得以于成型部101的侧壁形成安装孔120;第三冲头55可以在动模的驱动下进行竖直下移并穿过通孔,进而得以于坯料10的侧部形成定位孔140和安装孔120。

81.可以理解的是,第二冲头541和第三冲头55的总数量与所需安装孔120以及定位孔140的总数量对应。

82.同时,第三驱动组件包括一对第五驱动块53和一对第六驱动块54,第五驱动块53安装于动模的两侧,第六驱动块54安装于定模的两侧并分别与第二冲头541对应连接;第五驱动块53和第六驱动块54之间通过楔形部进行配合连接,以使得在动模进行下移合模时,第五驱动块53可以驱动第六驱动块54带动第二冲头541进行横向水平移动。

83.如图2和图20所示,本实施例还包括有整形装置6,通过整形装置6可以对完成冲孔加工后得到的支架100进行整形,以避免发生回弹。

84.可以理解的是,用于制作支架100的板材1的材料强度较高,在拉伸的过程中,坯料10为整体并未发生裁切,故材料的弹性形变受到制约,而当成型部101的上部废料被切除后,材料的弹性形变失去了部分制约,进而会导致材料产生回弹;所以为了保证加工后的支架100的尺寸以及位置精度,需要对型面进行再次整形。

85.具体的,如图20所示,整形装置6包括动模、定模、一对第三支撑块62和第四支撑台61,第四支撑台61安装于定模,第四支撑台61的尺寸与支撑部110的标准内壁尺寸相同;第三支撑块62安装于动模,第三支撑块62的尺寸与支撑部110的外壁标准尺寸相同,且两第三支撑块62分别位于第四支撑台61的两侧。当完成加工的支架100放置于整形装置6内时,可以通过动模和定模进行合模来实现整形。在合模的过程中,第四支撑台61与支架100的内壁紧贴,第三支撑块62在动模的驱动下与支架100的外壁紧贴,进而得以对完成加工的支架100进行塑形。

86.可以理解的是,本技术中的拉伸装置31、裁切装置41、翻边装置42、第一修边装置43、第二修边装置44、冲孔装置5以及整形装置6中均安装有顶料机构,通过顶料机构可以在完成对应的工序后将坯料10或支架100顶起下料,以方便进行抓取。

87.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1