一种镀层钢板焊点表面凸点的控制方法及装置与流程

1.本技术涉及电阻焊接技术领域,尤其涉及一种镀层钢板焊点表面凸点的控制方法及装置。

背景技术:

2.为提升车身的耐腐蚀性能,镀层钢板被广泛应用于汽车制造业。目前,车身常用的镀层钢板有gi、eg、ga、zm等。电阻点焊是车身装配时主要采用的工艺手段。据统计,每一辆轿车车身约有4000-6000个焊点。对镀层钢板进行电阻点焊后,焊点表面常出现凸点缺陷,凸点高度可达0.1-0.2mm。凸点无法用涂装工艺覆盖,因此镀层钢板在进行电阻点焊后必须通过人工打磨的方式去除凸点。打磨工序一方面造成人工成本的增加和生产效率的降低;另一方面,打磨破坏焊点表面的镀层钢板,导致镀层钢板耐蚀性能的降低。近年来,汽车制造业对车门、发罩等可视件焊点外观质量的要求越来越高,抑制焊点表面形成凸点成为亟待解决的行业问题。

技术实现要素:

3.为了抑制镀层钢板焊点表面形成凸点,

4.一方面,本技术提供了一种镀层钢板焊点表面凸点的控制方法,包括:

5.确定所述镀层钢板的问题侧面,所述问题侧面满足补偿条件;

6.将磁导率与所述镀层钢板的磁导率相匹配的板材作为补偿试板;所述补偿试板包括耦合面与补偿面,调整所述耦合面,使所述耦合面与所述问题侧面相应互补,所述耦合面与所述问题侧面的间距小于间距阈值;调整所述补偿面,使所述补偿面与所述镀层钢板的镀层表面位于同一平面,用于消除磁场形状畸变。

7.进一步,所述补偿条件包括,所述镀层钢板侧面与所述焊点的最小距离小于所述焊点表面磁场的有效作用半径。

8.进一步,所述选取磁导率与所述镀层钢板的磁导率相匹配的板材,包括选取磁导率与所述镀层钢板的磁导率具有相同数量级的板材。

9.进一步,所述耦合面与所述问题侧面相应互补,包括所述耦合面的高度与长度分别与所述问题侧面的高度与长度匹配;所述耦合面的形状与所述问题侧面的形状互补。

10.进一步,所述间距阈值d≤5mm。

11.进一步,所述耦合面贴合所述问题侧面,所述耦合面与所述问题侧面的间距d=0mm。

12.进一步,将所述补偿试板与所述问题侧面嵌套设置,所述耦合面与所述问题侧面的间距0mm《d≤5mm。

13.进一步,所述补偿面的宽度w≥50mm。

14.另一方面,本技术提供一种镀层钢板焊点表面凸点的控制装置,包括:

15.定位模块,用于确定所述镀层钢板的问题侧面,所述问题侧面满足补偿条件;

16.补偿模块,用于将磁导率与所述镀层钢板的磁导率相匹配的板材作为补偿试板;所述补偿试板包括耦合面与补偿面,调整所述耦合面,使所述耦合面与所述问题侧面相应互补,所述耦合面与所述问题侧面的间距小于间距阈值;调整所述补偿面,使所述补偿面与所述镀层钢板的镀层表面位于同一平面,用于消除磁场形状畸变。

17.进一步,所述补偿模块控制所述耦合面与所述问题侧面的间距小于间距阈值。

18.有益效果:

19.本技术通过对电阻点焊过程中凸点产生的原理进行分析,将可能导致镀层钢板焊点表面产生凸点的侧面作为问题侧面;针对问题侧面,将磁导率与所述镀层钢板的磁导率相匹配的板材作为补偿试板;补偿试板设有耦合面与补偿面,调整所述耦合面,使所述耦合面与所述问题侧面相邻且相应互补;调整所述补偿面,使所述补偿面与所述镀层钢板的镀层表面位于同一平面,用于消除磁场形状畸变,从而使密积在问题侧面附近的磁感线向补偿试板移动,直至焊点表面磁场强度相同,磁感线形成以焊点为中心分布的同心圆。补偿后焊点表面的镀层金属由于受力平衡而保持静止,镀层金属在焊点表面均匀分布,抑制了焊点表面凸点的产生。

附图说明

20.为了更清楚地说明本技术实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是磁场在焊点表面均匀分布时磁感线分布示意图;

22.图2是磁场在焊点表面发生畸变时磁感线分布示意图;

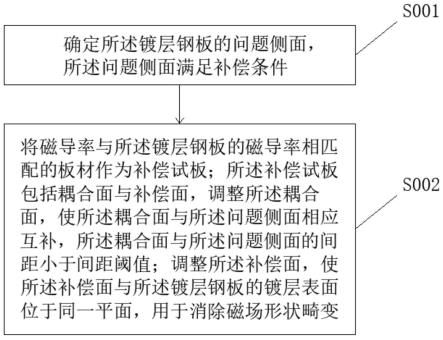

23.图3是本技术实施例1提供的一种镀层钢板焊点表面凸点的控制方法流程示意图;

24.图4是本技术实施例1提供的控制方法中补偿试板设置方式示意图;

25.图5是本技术实施例3提供的控制方法中补偿试板设置方式示意图;

26.图6是本技术实施例3提供的对比例中凸点缺陷图;

27.图7是本技术实施例4提供的控制方法中补偿试板设置方式示意图;

28.图8是本技术实施例5提供的控制方法中补偿试板设置方式示意图。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。

30.为了抑制镀层钢板焊点表面产生凸点缺陷,工作人员对镀层钢板电阻点焊过程中,凸点形成的机理进行研究。研究发现,在电阻点焊过程中,当电流导通第一电极、镀层钢板的焊点、第二电极,在镀层钢板形成以焊点为中心的磁场,焊点表面的镀层金属由于自身熔点低于500℃而熔化。在磁场有效作用半径内,焊点表面的镀层金属受到来自各个方向的洛伦磁力。当磁场均匀分布,焊点表面的镀层金属受到的洛伦磁力各向同性,合力为0,镀层金属由于受力平衡而保持静止;当磁场分布不均时,焊点表面的镀层金属由于受力平衡被打破,受到的洛伦磁力合力不再为0,在洛伦磁力合力的作用下,镀层金属发生方向性移动和堆积,当电阻点焊结束,堆积的镀层金属冷凝形成凸点。

31.结合附图1,当镀层钢板侧面3与焊点5的最小距离大于或等于焊点5表面磁场的有效作用半径,焊点表面的磁感线6形状是以焊点5为中心的同心圆,焊点表面的镀层金属在导通电流后所受到的洛伦兹力是以焊点5为中心、径向向外的力,由于焊点5表面磁场强度相同,焊点5表面的镀层金属受力平衡,镀层金属均匀分布在焊点5表面,磁场均匀部分时焊点5表面不会产生凸点缺陷。

32.结合附图2,当镀层钢板侧面3与焊点5的最小距离小于焊点5表面磁场的有效作用半径,由于镀层钢板的磁导率与空气磁导率间的巨大差异,造成镀层钢板磁感线6形状发生畸变,焊点5表面靠近边缘部的磁感线6密度最大,磁场强度最高。虽然此时焊点表面的镀层金属在导通电流后受到的洛伦兹力方向仍是以焊点5为中心、径向向外的力,但由于靠近边缘磁场强度高,所受到的洛伦兹力合力不再为0,合力方向由焊点5指向镀层钢板3边缘,造成镀层金属向镀层钢板侧面3密积,当电阻点焊结束,镀层金属凝固形成凸点缺陷。

33.实施例1

34.结合附图3与附图4,实施例1采用镀锌层的钢板,电阻点焊过程中,焊点5表面形成的有效作用半径为50mm,实施例1提供一种镀层钢板焊点表面凸点的控制方法,包括:

35.s001,确定所述镀层钢板中的问题侧面102,所述问题侧面102满足补偿条件;

36.s002,将磁导率与所述镀层钢板100的磁导率相匹配的板材作为补偿试板200;所述补偿试板200包括耦合面201与补偿面202,调整所述耦合面201,使所述耦合面201与所述问题侧面102相应互补,耦合面201与所述问题侧面102的间距小于阈值间距;调整所述补偿面202,使所述补偿面202与所述镀层钢板的镀层表面101位于同一平面,用于消除磁场形状畸变。

37.由于电阻点焊过程中,焊点5表面形成的有效作用半径为50mm,设置补偿面202的最小宽度为50mm,用于完全提供补偿。

38.电阻点焊过程中,通过设置补偿试板200,使在问题侧面102附近密积的磁感线向补偿试板200移动,直至焊点5表面磁场强度相同,磁感线形成以焊点5为中心分布的同心圆。补偿后由于镀层金属在镀层钢板101表面各向的受力平衡,焊点表面的镀层金属在焊点5表面均匀分布且保持静止,抑制了焊点表面凸点的产生。

39.实施例2

40.实施例2提供一种镀层钢板焊点表面凸点的控制装置,包括:

41.定位模块,用于确定所述镀层钢板侧面中的问题侧面,所述问题侧面满足补偿条件;

42.补偿模块,用于将磁导率与所述镀层钢板的磁导率相匹配的板材作为补偿试板;所述补偿试板包括耦合面与补偿面,调整所述耦合面,使所述耦合面与所述问题侧面相邻且相应互补;调整所述补偿面,使所述补偿面与所述镀层钢板的镀层表面位于同一平面,用于消除磁场形状畸变。

43.补偿模块控制耦合面与补偿面间距小于5mm,控制补偿面的宽度大等于50mm。

44.将镀层钢板放入控制装置消除磁场形状畸变。

45.实施例3

46.实施例3中,镀层钢板3由第一试板31和第二试板32组成。第一试板31为dc06d+z,锌层重量50g/m2;第二试板32为dc06d+z,锌层重量50g/m2。第一试板31和第二试板32的尺

寸均为0.7mm*100mm*100mm,焊接前将第一试板31和第二试板32完全重合,构成镀层钢板3。焊点5与镀层钢板3侧面距离l=10mm。

47.结合附图5,对镀锌钢板3进行电阻点焊,从上到下依次设置第一电极1、镀锌钢板3和第二电极2,第一电极1与第二电极2的连线垂直于镀锌钢板3。第一电极1,包括第一电极头11和第一电极杆12,其中第一电极头11和第一电极杆12的材质均为铬锆铜。第一电极头11与第一试板31相接触的端面直径为6mm,端面曲率半径r为50mm。第一电极杆12内部有冷却槽,冷却槽内有冷却液;第二电极头21与第二试板32相接触的端面直径为6mm,端面曲率半径r为50mm。第二电极杆22内部有冷却槽,冷却槽内有冷却液,实施例3使用的冷却液为冷却水,冷却水的流速为4l/min。

48.实施例3中,使用的补偿试板4的材质与镀层钢板3的材质相同,均为dc06d+z,二者磁导率具有相同数量级,镀层钢板重量50g/m2,补偿试板4的尺寸为1.4mm*50mm*100mm,其补偿宽度w=50mm。

49.确定问题侧面,将问题侧面与补偿试板4的耦合面相邻设置,问题侧面与补偿试板4的耦合面间距d为0.2mm。

50.进行电阻点焊时,第一电极1与第二电极2相向运动,第一电极1与第一试板31相接触,第二电极2与第二试板32相接触,第一电极1与第二电极2连线垂直于镀层钢板3;在两电极之间施加压力n=2.3kn。第一电极1、第二电极2压紧镀层钢板3后实施焊接。焊接采用一个脉冲,焊接电流i=8ka,焊接时间t=200ms。焊接完成后,第一电极1和第二电极2张开。取出镀层钢板3,此时补偿试板4与镀层钢板3之间没有形成任何连接,即补偿试板4仅仅是为了改善焊接过程中的磁场畸变,并未参与结构的焊接过程。

51.测量镀层钢板3上的焊点5直径为6.2mm,满足使用要求。观察焊点表面,第一试板31和第二试板32形成焊点5的外表面均没有凸起缺陷。

52.对比例:

53.对比例的实施条件与实施例3实施条件完全相同,当不使用本技术提供的控制方法,观察焊点表面,第一试板31和第二试板32在焊点5的表面靠近边缘方向均产生凸点,经测量凸点高度约为0.1mm,如附图6所示。

54.对比结果表明,采用本技术提供的控制方法,可以避免焊点表面凸点的产生,提升焊点的外观质量;同时,添加补偿试板4并未降低电阻点焊的接头质量。

55.实施例4:

56.结合附图7,实施例4采用的镀层钢板3为复杂形状,问题侧面为同一侧面,将耦合面贴合所述问题侧面,即令耦合面与问题侧面的间距d=0mm。完成电阻点焊后,焊点5表面均未产生凸点。

57.实施例5:

58.结合附图8,与实施例4的不同之处在于,当镀层钢板3为复杂形状,问题侧面为多边环形,将补偿试板4嵌套在问题侧面外侧,为了方便补偿试板4的嵌套和拆除,避免补偿试板4与问题侧面产生摩擦力损坏镀锌钢板3,设置耦合面与问题侧面的间距0mm《d≤5mm,设置补偿面的最小宽度为50mm。完成电阻点焊后,焊点5表面均未产生凸点。

59.本技术通过研究镀层钢板在电阻点焊过程中,凸点形成的机理,当镀层钢板侧面与焊点的最小距离小于焊点表面磁场的有效作用半径,进行电阻点焊时,在电磁感应的作

用下,钢板镀层钢板的磁感线向问题侧面方向密积,进而在磁感线密积处形成凸点。本技术通过在焊点侧面设置与镀层钢板的磁导率具有相同数量级的补偿试板,在磁场有效作用范围内,消除因传导介质的磁导率突变导致的磁感线形状畸变;通过在镀层钢板的问题侧面设置形状、大小都与问题侧面相应互补的补偿试板,使在问题侧面密积的磁感线向补偿试板分布。从而使焊点表面磁场强度相同,磁感线分布均匀,形成以焊点为中心的同心圆。由于镀层金属沿镀层钢板各向的受力均匀,镀层金属在焊点表面均匀分布,抑制了焊点表面的凸点缺陷。

60.以上所述的仅是本技术的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本技术结构的前提下,还可以作出若干变形和改进,这些也应该视为本技术的保护范围,这些都不会影响本技术实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1