一种微冲孔机的冲针加工方法及微孔冲孔机与流程

1.本发明属于喷墨打印设备喷孔板加工技术领域,尤其涉及一种微冲孔机的冲针加工方法及微孔冲孔机。

背景技术:

2.喷头是喷墨打印行业的核心部件,而喷孔又是喷头的核心部件。喷孔的制作属于精密加工和微纳加工领域。对于一个合格的喷墨打印头来说,每个墨滴的一致性是最关键的指标,墨滴的一致性很大程度上取决于喷孔形态和直径的一致性。一个常规的喷墨打印头具有几百至几千个喷孔,喷孔直径按不同墨滴大小,一般在20~50um之间,每个喷孔之间的直径误差需要小于1um。因此,作为核心技术,喷孔板的制作设备和技术只有少数单位或企业掌握。

3.喷孔的制作方法主要有玻璃拉制法、电火花法、电铸法、微冲孔法、mems法等。玻璃拉制法就是用火焰、电阻丝、激光等加热方法对毛细玻璃管加热后,在玻璃软化点拉制出玻璃微管,断制并磨削出喷孔,这种方法只能制作单个喷孔,并且每次拉制喷孔的大小也很难控制。电火花法是使用微针放电的方式制备喷孔,缺点是每个喷孔制备时间长,对于几千的喷孔的喷孔板来说,往往需要数小时,不适宜大批量生产。电铸法是指在芯模上电沉积,然后分离以制造金属制品的工艺,缺点是生产周期长,成本比较高,厚度很难均匀,此外,模具及微针的制备也较难。mems工艺起源于半导体和微电子工艺,用于制备微喷孔具有孔径一致性好的优点,但是mems设备投入大,工艺复杂。微冲孔法利用微针冲裁喷孔板,具有速度快,精度相对较高,成本低的优点。

4.目前微冲孔技术主要应用在网板冲孔等工序中,冲孔设备如授权公告号为cn204354322u的中国专利公开的高速高精度微孔冲孔机,包括基座、升降平台、冲孔模座、冲孔模、y 导轨、y 伺服电机、y 丝杆,在升降平台中设有连接真空通道的通孔;在y 导轨的上方,设有可沿y 导轨移动且与y 导轨垂直的x 导轨,x 导轨上设置依次连接的x 伺服电机、x 丝杆和夹具,夹具可沿x 导轨移动,夹具的侧面连接位于升降平台正上方的口字形真空吸板,y 丝杆的另一端与x 导轨垂直连接。目前微冲孔设备的冲孔最小直径在毫米级,更小的冲针存在极易折断、易磨损、无法制备、圆度差等问题。而喷头的喷孔为20~50微米级,直径误差和圆柱度要求小于1um,传统的冲孔设备的紧密程度难以保证。

技术实现要素:

5.本发明提供了一种微冲孔机的冲针加工方法及微孔冲孔机,以解决传统冲孔设备难以满足20~50微米级、直径误差和圆柱度小于1um的技术要求的问题。

6.为解决上述技术问题,本发明提供的技术方案为:本发明涉及一种微冲孔机的冲针加工方法,所述的冲针的原材料为钨金属棒,所述的冲针的加工步骤为:1)将钨金属棒的尾部固定在旋转座上并连接碳刷,碳刷连接负极;2)通过旋转座带动钨金属棒匀速旋转;3)将连接正极的铜针电极水平移动,并逐渐靠近旋

转中的钨金属棒的尖端,直至产生电火花放电,钨金属棒尖端表面的钨材料气化;4)上下反复移动铜针电极,对钨金属棒尖端的整个圆柱面进行加工,形成冲针。

7.优选地,所述的冲针的尖端设有斜面,斜面的角度为45度。

8.本发明还涉及一种微孔冲孔机,其包括:夹持组件,用于放置待冲孔的薄板料件;xy移动平台,用于带动夹持组件在x轴方向和y轴方向移动,进而将薄板料件运输至视觉对位组件进行定位,将薄板料件运输至冲孔模块中并根据视觉对位组件反馈的坐标信息调整薄板料件的位置;视觉对位组件,用于确定薄板料件在夹持组件上的坐标信息,并将坐标信息反馈给xy移动平台;冲孔模块,冲孔模块上设有冲针,冲孔模块通过冲针对薄板料件进行冲孔;所述的冲针的原材料为钨金属棒,所述的冲针的加工步骤为:1)将钨金属棒的尾部固定在旋转座上并连接碳刷,碳刷连接负极;2)通过旋转座带动钨金属棒匀速旋转;3)将连接正极的铜针电极水平移动,并逐渐靠近旋转中的钨金属棒的尖端,直至产生电火花放电,钨金属棒尖端表面的钨材料气化;4)上下反复移动铜针电极,对钨金属棒尖端的整个圆柱面进行加工,形成冲针。

9.优选地,微孔冲孔机还包括机架平台,所述的xy移动平台固定在机架平台的一侧,机架平台的另一侧设有冲孔平台,所述的视觉对位组件和冲孔模块并排固定在冲孔平台上。

10.优选地,所述的xy移动平台包括y轴底板、连接臂、x轴滑台和x轴底板;所述的y轴底板的上表面设有y轴驱动电机和两道平行设置的y轴导轨,所述的x轴底板与y轴导轨滑动连接并由所述的y轴驱动电机驱动;所述的x轴底板的上表面设有x轴驱动电机,所述的x轴滑台的两侧设有x轴导轨,x轴滑台通过两侧的x轴导轨与x轴底板滑动连接,x轴滑台由所述的x轴驱动电机驱动;所述的连接臂固定在x轴滑台的上表面;所述的夹持组件与连接臂固定。

11.优选地,所述的夹持组件包括夹持框和张力膜,夹持框呈u型结构,张力膜平铺于夹持框内,所述的薄板料件放在张力膜上。

12.优选地,所述的夹持组件还包括夹持底板、夹持槽板、夹持气缸、夹爪驱动轴和夹爪;所述的夹持底板固定在xy移动平台上,所述的夹持槽板固定在夹持底板的下表面,夹持槽板上设有夹持槽以及与夹持槽连通的夹持限位销,所述的夹持气缸通过气缸底座固定在夹持槽板的上表面,夹持气缸配有气缸输出轴,夹爪驱动轴的顶端通过鱼眼轴承安装于气缸输出轴的端部,夹爪通过夹爪转轴安装于夹持槽板内,夹爪驱动轴的底端与夹爪偏心连接;所述的夹持框的侧沿设有夹持板,夹持板的上表面设有夹持轴承,夹持板嵌入夹持槽内并用夹持限位销锁紧,所述的夹爪与夹持轴承配合,用于夹紧所述的夹持轴承。

13.优选地,所述的冲孔模块包括上底座、下底座、冲孔气缸和冲孔组件;所述的上底座和下底座之间存在间隙,所述的冲孔气缸和冲孔组件均固定在上底座的前端,冲孔组件与冲孔气缸配合。

14.优选地,所述的冲孔组件包括气缸底座、冲头轴套、冲头主轴、冲头副轴、弹簧和冲针;所述的冲孔气缸安装在气缸底座的上方,气缸底座的底部设有冲头底板,冲头底板上设

有冲头导轨;所述的冲头轴套安装于冲头导轨上并与冲头导轨滑动连接,冲头轴套的上表面固定有冲头轴盖,冲头轴套的下表面设有冲头盖板;所述的冲头副轴安装在冲头轴套的内部,所述的弹簧套设在冲头副轴的外圈,用于冲头副轴复位,冲针通过冲头插芯安装在冲头副轴的底部;所述的冲头主轴贯穿冲头轴盖和气缸底座,冲头主轴的顶端与冲孔气缸连接,冲头主轴的底端与冲头副轴的顶部接触;所述的冲头主轴的底部还设有大径部,大径部上表面与冲头轴盖的下表面配合。

15.优选地,所述的下底座的上表面设有冲头压块,冲头压块位于冲头盖板的正下方,冲头压块上设有冲头嵌块,冲头嵌块上设有与冲针位置对应的冲孔,冲孔的下半部分呈倒锥形。

16.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:1.本发明涉及的微孔冲孔机中,冲针的原材料为钨金属棒,加工时,将钨金属棒的尾部固定在旋转座上并连接碳刷,碳刷连接负极;通过旋转座带动钨金属棒匀速旋转;将连接正极的铜针电极水平移动,并逐渐靠近旋转中的钨金属棒的尖端,直至产生电火花放电,钨金属棒尖端表面的钨材料气化;上下反复移动铜针电极,对钨金属棒尖端的整个圆柱面进行加工,形成冲针。钨材料具有硬度高、常温下不受空气侵蚀,化学性质比较稳定等特点,形成的冲针不易折断、不易磨损,该加工方法形成的冲针能达到外径20~50um,误差

±

1um的精度。

17.2.本发明涉及的微孔冲孔机在冲孔模块的旁边设置了视觉对位组件,视觉对位组件用于确定薄板料件在夹持组件上的坐标信息,并将坐标信息反馈给xy移动平台,xy移动平台根据视觉对位组件反馈的坐标信息调整薄板料件的位置,进而实现冲孔的精准定位,使得冲孔的精度更高。

附图说明

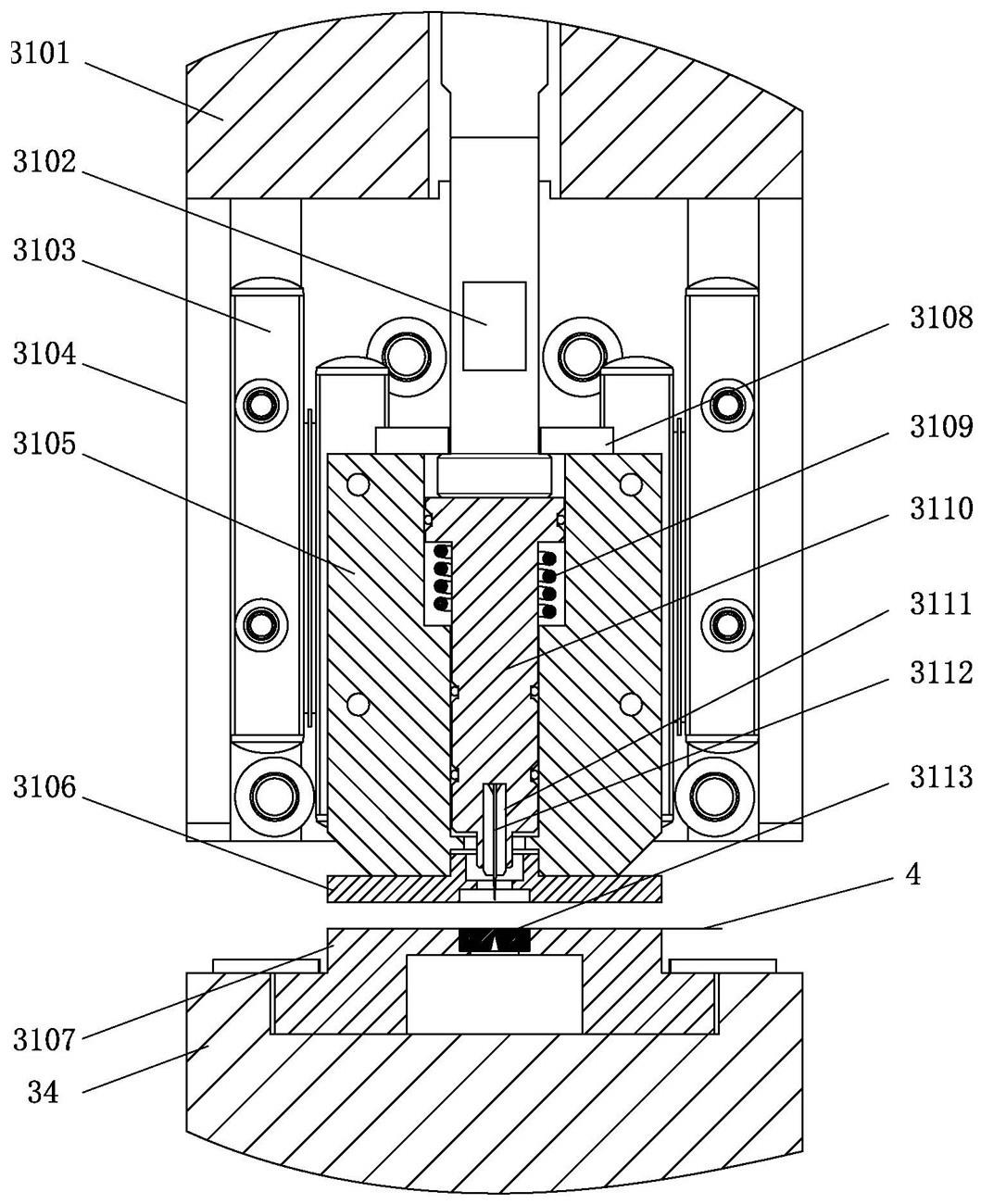

18.图1是本发明涉及的微孔冲孔机的立体图;图2是xy移动平台的立体图;图3是夹持组件的立体图;图4是夹持组件中夹持框的立体图;图5是夹持框与xy移动平台的连接结构示意图;图6是冲孔模块的立体图;图7是冲孔组件的主视图;图8是冲孔组件的内部结构示意图;图9是冲针安装于冲头副轴的连接关系示意图;图10是冲针冲孔过程中的结构示意图;图11是冲针加工过程示意图。

19.图示说明:1-机架平台,2-冲孔平台,3-冲孔模块,31-冲孔组件,3101-气缸底座,3102-冲头主轴,3103-冲头导轨,3104-冲头底板,3105-冲头轴套,3106-冲头盖板,3107-冲头压块,3108-冲头轴盖,3109-弹簧,3110-冲头副轴,3111-冲头插芯,3112-冲针,3113-冲头嵌块,3114-冲孔,32-冲孔气缸,3112-冲针, 3204-斜面,33-上底座,34-下底座,4-薄板料件,5-视觉对位组件,6-夹持组件,6101-夹持气缸,6102-气缸底座,6103-气缸输出轴,

6104-鱼眼轴承,6105-夹爪转轴,6106-夹爪驱动轴,6107-夹持底板,6108-夹持槽板,6109-夹持限位销,6110-夹持槽,6111-夹爪,6201-夹持框,6202-张力膜,6203-夹持轴承,6204-夹持板,7-xy移动平台,71-y轴底板,72-y轴驱动电机,73-y轴导轨,74-连接臂,75-x轴导轨,76-x轴滑台,77-x轴底板,78-x轴驱动电机,3201-铜针电极,3202-旋转座,3203-碳刷。

具体实施方式

20.为进一步了解本发明的内容,结合实施例对本发明作详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

21.参照附图1所示,本发明涉及的一种微孔冲孔机包括机架平台1、夹持组件6、xy移动平台7、视觉对位组件5和冲孔模块3,所述的xy移动平台7固定在机架平台1上表面的一侧,机架平台1上表面的另一侧设有冲孔平台2,所述的视觉对位组件5和冲孔模块6并排固定在冲孔平台上。

22.参照附图1和2所示,xy移动平台7包括y轴底板71、连接臂74、x轴滑台76和x轴底板77;所述的y轴底板71的上表面设有y轴驱动电机72和两道平行设置的y轴导轨73, x轴底板77与y轴导轨73滑动连接并由y轴驱动电机72驱动;所述的x轴底板77的上表面设有x轴驱动电机78,x轴滑台76的两侧设有x轴导轨75,x轴滑台76通过两侧的x轴导轨75与x轴底板77滑动连接,x轴滑台76由x轴驱动电机78驱动;所述的连接臂74固定在x轴滑台76的上表面,所述的夹持组件6与连接臂74固定。

23.参照附图1、3~5所示,所述的夹持组件6包括夹持底板6107、夹持槽板6108、夹持气缸6101、夹爪驱动轴6103、夹爪转轴6105、夹爪6111、夹持框6201和张力膜6202。所述的夹持底板6107固定在xy移动平台的连接臂74上,夹持槽板6108固定在夹持底板6107的下表面,夹持槽板6108上设有夹持槽6110以及与夹持槽6110连通的夹持限位销6109,夹持气缸6101通过气缸底座6102固定在夹持槽板6108的上表面,夹持气缸6101配有气缸输出轴6103,夹爪驱动轴6106的顶端通过鱼眼轴承6104安装于气缸输出轴的端部,夹爪6111通过夹爪转轴6105安装于夹持槽板内,夹爪驱动轴6106的底端与夹爪6111偏心连接,进而使得夹爪6111与夹爪驱动轴6106配合;所述的夹持框6201呈u型结构,夹持框6201的侧沿设有夹持板6204,夹持板6204的上表面设有夹持轴承6203,夹持板6201嵌入夹持槽6110内并用夹持限位销6109锁紧,所述的夹爪6111与夹持轴承6203配合,用于夹紧夹持轴承6203,进一步锁紧夹持框6201,张力膜6202平铺于夹持框内,所述的薄板料件4放在张力膜6202上。

24.夹持框6201、张力膜6202、夹持轴承6203为一个整体组件,当一个夹持框内的薄板料件4都加工完后,只需要更换整体组件即可。更换时,先由夹持气缸6101驱动鱼眼轴承6104和夹爪驱动轴6106,使夹爪6111张开,则已经加工完的组件62可以整体拿出。换上新的整体组件,使得夹持板6204嵌入夹持槽6110中,由夹持限位销6109限位,同时,夹持气缸6101反向动作,使夹爪6111闭合,夹住夹持轴承6203,从而使组件62完全固定。

25.参照附图1、6~10所示,所述的冲孔模块3包括上底座33、下底座34、冲孔气缸32和冲孔组件31;所述的上底座33和下底座34之间存在间隙,用于薄板料件4冲孔时穿过,所述的冲孔气缸32和冲孔组件31均固定在上底座的前端,冲孔组件31与冲孔气缸32配合。所述的冲孔组件31包括气缸底座3101、冲头轴套3105、冲头主轴3102、冲头副轴3110、弹簧3109和冲针3112;所述的冲孔气缸32安装在气缸底座3101的上方,气缸底座3101的底部设有冲

头底板3104,冲头底板3104上设有冲头导轨3103;所述的冲头轴套3105安装于冲头导轨3103上并与冲头导轨3103滑动连接,冲头轴套3105的上表面固定有冲头轴盖3108,冲头轴套3105的下表面设有冲头盖板3106;所述的冲头副轴3110安装在冲头轴套3105的内部,所述的弹簧3109套设在冲头副轴3110的外圈,用于辅助冲头副轴3110的复位,冲针3112通过冲头插芯3111可拆卸的安装在冲头副轴3110的底部,冲针3112的尖端设有斜面3204,斜面3204的角度为45度;所述的冲头主轴3102贯穿冲头轴盖3108和气缸底座3101,冲头主轴3102的顶端与冲孔气缸32连接,冲头主轴3102的底端与冲头副轴3110的顶部接触;所述的冲头主轴3102的底部还设有大径部,大径部上表面与冲头轴盖3108的下表面配合,当冲头主轴3102上升的过程中可以带动冲头轴套3105上移。

26.所述的下底座34的上表面设有冲头压块3107,冲头压块3107位于冲头盖板3106的正下方,冲头压块3107的上表面设有冲头嵌块3113,冲头嵌块3113上设有与冲针3112位置对应的冲孔3114,冲孔3114的下半部分呈倒锥形,便于冲孔形成的废料排出。

27.上述的冲针3112的原材料为钨金属棒,钨金属具有硬度高、常温下不受空气侵蚀、化学性质比较稳定等特点。参照附图11所示,冲针3112的加工步骤为:1)将钨金属棒的尾部固定在旋转座上并连接碳刷,碳刷连接负极;2)通过旋转座带动钨金属棒匀速旋转;3)将连接正极的铜针电极水平移动,并逐渐靠近旋转中的钨金属棒的尖端,直至产生电火花放电,钨金属棒尖端表面的钨材料气化;4)上下反复移动铜针电极,对钨金属棒尖端的整个圆柱面进行加工,形成冲针。

28.采用这种放电加工方式制备的超细冲针,冲针3112能达到外径20~50um,误差

±

1um的精度,并且冲针3112在冲孔过程中不易断。

29.采用上述微孔冲孔机的冲孔方法包括一下步骤:a) 将薄板料件4平放在夹持组件6的张力膜6202上;b)xy移动平台7带动夹持组件6在x轴方向和y轴方向移动,进而将薄板料件4运输至视觉对位组件5进行定位;c)视觉对位组件5确定薄板料件在夹持组件上的坐标信息,通常用于视觉对位的标记是薄板料件4上面自带的定位孔等特征,视觉对位组件5确定坐标信息后,将坐标信息反馈给xy移动平台7;d)xy移动平台7继续运行,将薄板料件运输至冲孔模块3中并根据视觉对位组件5反馈的坐标信息调整薄板料件4的位置,以精准控制冲孔点;e)冲孔模块3通过冲针对薄板料件进行冲孔,具体方式为:薄板料件4被xy平台7所驱动,进入冲头盖板3106和冲头压块3107之间的空隙中,当到达指定的xy坐标时,系统控制冲孔气缸32驱动冲孔组件31往下冲孔,冲孔过程中,首先接触到薄板料件4的是冲头盖板3106,所述冲头盖板3106和冲头压块3107共同将薄板料件4压住并固定,同时,由于弹簧3109向上的弹力作用,冲头副轴3110携带冲针插芯3111和冲针3112处于弹起状态,冲针3112悬在薄板料件4上方;当冲孔气缸32继续驱动冲头主轴3102和冲头副轴3110往下压后,弹簧3109压缩,冲针3112将插入薄板料件4和冲头嵌块3113中,完成冲孔;随后,气缸32继续驱动冲头主轴3102回缩,带动冲孔组件31整体回缩,冲针3112离开薄板料件4,随后冲头盖板3106离开薄板料件4,系统可以控制xy平台7,驱动薄板料件4移动至下一个孔位。

30.以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施

例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1