可变摆动幅度的智能辅助手工电弧焊枪装置和使用方法

1.本发明属于焊枪领域,涉及一种可变摆动幅度的智能辅助手工电弧焊枪装置和使用方法。

背景技术:

2.手工焊条电弧焊作为一种传统的焊接方法,由于其操作方便、成本低廉的优点,目前仍在焊接领域占有重要的一席之地。

3.众所周知,手工焊条电弧焊焊接存在新手引弧困难,容易断弧和粘条;焊接过程中电弧摆动技巧也很难掌握。因此,手工焊条电弧的焊接质量很大程度上依赖操作者的技能手法,对手工电弧焊操作者的培训成本也很高。

4.研发一款智能实现辅助引弧和辅助电弧摆动的手工电弧焊枪意义,降低对手工电弧焊操作者技能要求具有重要实用意义。

5.江苏海事职业技术学院向雨寒等人发明了一种智能辅助摆动手工电弧焊焊枪装置专利号:cn 216441828 u,降低了手工电弧焊对操作者技能要求,提高手工电弧焊的焊接质量,降低手工电弧焊的综合成本。但也存在如下缺点:1焊接过程当中操作者无法改变摆动幅度。该焊枪装置所有摆动幅度必须在焊接之前通过控制系统上按钮或界面进行设定,摆动幅度一旦设定好以后焊接操作者无法随时根据焊接过程中的实际状况利用电弧摆动装置对摆动幅度进行自动调整。而实际手工电弧焊过程存在因坡口宽度变化等因素引起的需要实时更改摆动幅度的需求。2该专利中实现辅助引弧方式依赖微型伸缩机构和电弧电压传感器导致焊枪结构较为复杂以及制作成本较高。

技术实现要素:

6.1.所要解决的技术问题:现有智能辅助摆动手工电弧焊焊枪装置,焊接操作者无法随时根据焊接过程中的实际状况利用电弧摆动装置对摆动幅度进行自动调整,而且结构复杂,制作成本高。

7.2.技术方案:为了解决以上问题,本发明提供了一种可变摆动幅度的智能辅助手工电弧焊枪装置,包括枪体,所述枪体中安装有步进电机,所述步进电机和摆动传动轴连接,所述摆动传动轴和可转焊条夹头连接,控制系统包括单片机、步进电机驱动模块、两个电源模块,第一电源模块24v给步进电机驱动模块供电,第二电源模块5v给单品机供电,所述步进电机和步进电机驱动模块连接,所述枪体的摆动扳机处设置直线电位器,所述直线电位器的左上角接5v,右上角接5v电压源的gnd端,所述直线电位器的右下角中间接头和摆动扳机7连接并随着摆动扳机7的移动而移动,所述直线变位器中间接头与gnd端的分压值第二通过adc通道转化成数字量给单片机,通过单片机控制摆动幅度大小;还设置有摆动速度调节旋钮10,所述摆动速度调节旋钮10两头分别接5v电源的+5v和gnd端,中间作为信号端m,旋转摆动速度调节旋钮,信号端与gnd端的电压值发生变化,该分压值通过单片机第一adc通道转化成

数字量给单片机,通过单片机控制电弧摆动速度。

8.对称布置的两截内部电缆一端夹紧在电缆夹块上,另一端分别从枪体两侧的出线孔穿出后分别接上铜鼻接线端子,两个铜鼻接线端子固定在绝缘套上,绝缘套套在摆动传动轴外侧。

9.所述电缆夹块上端设有腰型孔,下端穿入内部电缆后,利用侧面的顶丝螺纹孔和顶丝螺栓顶住。

10.所述枪体的尾端设有电缆紧固接头,内部电缆穿入电缆紧固接头后再进入电缆夹块内。枪体尾端内部放入螺纹卡套,电缆紧固接头旋入螺纹卡套当中。

11.本发明还提供了一种所述的可变摆动幅度的智能辅助手工电弧焊枪装置的使用方法,包括摆动幅度控制、摆动速度控制、停留时间控制、摆动中心复位控制和辅助起弧控制。

12.所述摆动幅度控制的具体方法为:单片机上电初始化以后,首先通过判断摆动模式切换按钮是否按下1秒,如果按下超过1秒且小于3秒,即单片机上p1.2口输入低电平信号超过1秒且小于3秒,然后通过程序将摆动模式设定为变摆幅模式,摆动幅度大小由此时的摆动扳机扣动深度决定,如需要采用定摆幅模式时,则按下摆动模式切换按钮超过3秒,此时单片机通过检测p1.2口持续3秒以上低电平信号,将摆动宽度固定下来,摆动宽度的大小由p1.2持续3秒末端时刻时手扣动摆动扳机的深度决定.所述摆动速度控制的具体方法为:单片机上电初始化以后,旋转摆动速度调节旋钮10,摆动速度由摆动速度调节旋钮分压转化的数字量进行速度控制。

13.所述停留时间控制的具体方法为:停留时间由摆动停留时间调节按钮控制,每按下停留时间调节按钮一次,单片机检测到p1.5口的下降沿时,将两侧停留时间寄存器的数值增加0.2秒,当两侧停留时间增加到0.6秒时,两侧停留时间寄存器的数值重新恢复到0秒。

14.所述摆动中心复位控制的具体方法为:单片机上电初始化以后,判断摆动中心复位按钮是否按下,如果按下,则可分别从两侧进行顺时针和逆时针将焊条摆动中心重新定于对称焊枪结构位置。

15.所述辅助起弧控制的具体方法为:焊接之前先将摆动速度旋钮调制摆动较快速度,辅助引弧时,操作者将焊条轻轻靠近焊件表面,待焊条快要碰触焊件表面时,按下摆动扳机到较大深度,焊条快速来回摆动,此时将焊条和焊件表面碰触形成划擦效果,极大提升焊条引弧成功率。

16.3.有益效果:本发明提供的可变摆动幅度的智能辅助手工电弧焊枪装置能在焊接过程中操作者能够利用电弧摆动装置对摆动幅度进行自动调整;同时能够实现一种机械结构更加简单成本更低的方式实现辅助手工电弧焊引弧功能。

附图说明

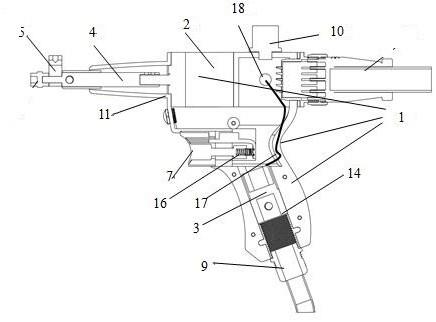

17.图1是本发明的正面剖视图。

18.图2是本发明的轴测图。

19.图3是电缆夹块轴测图。

20.图4是摆动扳机和直线电位器的装配及直线电位器的接线图。

21.图5摆动速度调节旋钮接线图。

22.图6是控制系统的组成图。

23.图7是总体流程图。

24.图8是摆动幅度控制流程图。

25.图9是摆动幅度控制流程图。

26.图10是停留时间控制流程。

27.图11是摆动中心复位流程。

具体实施方式

28.下面结合附图来对本发明进行详细说明。

29.本发明提供了一种可变摆动幅度的智能辅助手工电弧焊枪装置,如图1所示,包括枪体1,所述枪体1中安装有步进电机2,所述步进电机2和摆动传动轴4连接,所述摆动传动轴4和可转焊条夹头5连接,控制系统包括单片机、步进电机驱动模块、两个电源模块,第一电源模块24v给步进电机驱动模块供电,第二电源模块5v给单品机供电,所述步进电机2和步进电机驱动模块连接。

30.在一个实施例中,步进电机2安装在两半式枪体结构上,来回转动带动摆动传动轴4进而带动可转焊条夹头5实现来回转动,焊条插入可转焊条夹头5后,利用手板螺丝拧紧。进而,焊条可以实现在一定范围内来回摆动,焊接时则带动电弧实现“月牙形”摆动焊接。

31.在一个实施例中,焊枪装置尾端设有电缆紧固接头9,焊接电缆穿入电缆紧固接头9后再进入电缆夹块3内。以此增加焊接电缆在枪体1内部的夹紧。同时因为枪体1采用两半式结构,枪体1尾端不易做出螺纹,因此枪体1尾端内部放入螺纹卡套14,电缆紧固接头9旋入螺纹卡套14当中。

32.在一个实施例中,如图2所示,对称布置的两截内部电缆17一端夹紧在电缆夹块3上,另一端分别从枪体1两侧的出线孔18穿出后分别接上铜鼻接线端子,铜鼻接线端子当中穿入固定螺栓及固定螺帽,利用固定螺栓及固定螺帽将两个铜鼻接线端子固定在绝缘套8上,绝缘套8套在摆动传动轴4外侧。步进电机2转动时,内部电缆17随摆动传动轴4一起来回转动。

33.在一个实施例中,如图3所示,电缆夹块3上端设计成腰型孔方式,便于内部电缆17放入腰型孔内并将内部电缆17夹紧。下端穿入焊接电缆后,利用侧面的顶丝螺纹孔31和顶丝螺栓顶住。

34.在一个实施例中,如图4所示,直线电位器15的左上角接+5v,右上角接5v电压源的gnd端。摆动扳机7扣动时,随着摆动扳机7的扣动深度增加,直线电位器15右下角中间抽头的位置往右移动,根据分压定律,使得直线电位器15中间抽头和gnd端之间的输出电压值增大。当摆动扳机7的扣动深度减小时,在弹簧16的复位作用下,直线电位器15中间抽头的位置又向左移动,使得直线电位器15中间抽头和gnd之间的输出电压值减小。直线电位器15采用ab胶水牢固的粘连在枪体1内壳上。

35.在一个实施例中,如图5和图6所示,步进电机2由其驱动电路驱动。摆动速度调节旋钮10两头分别接5v电源的+5v和gnd端,中间作为信号端m,旋转摆动速度调节旋钮10,根

据分压定律,信号端与gnd端的电压值发生变化,该分压值通过单片机adc通道1转化成数字量给单片机,从而控制电弧摆动速度;通过扣动摆动扳机7,改变直线电位器15中间抽头与gnd端的分压值,该分压值通过adc通道2转化成数字量给单片机,从而控制摆动幅度大小。

36.在一个实施例中,摆动模式切换按钮通过p1.2控制定摆幅和变摆幅模式的切换。摆动中心手动复位按钮12,分别通过p1.3及p1.4口输出低电平从顺时针和逆时针两个方向来达到手动控制摆动中心复位的目的。

37.本发明提供了一种所述的可变摆动幅度的智能辅助手工电弧焊枪装置的使用方法,如图7所示包括摆动幅度控制、摆动速度控制、停留时间控制、摆动中心复位控制和辅助起弧控制。

38.如图8所示,摆动幅度控制中,单片机上电初始化以后,首先通过判断摆动模式切换按钮是否按下1秒,如果按下超过1秒且小于3秒,即p1.2口输入低电平信号超过1秒且小于3秒,然后通过程序将摆动模式设定为变摆幅模式,摆动幅度大小由此时的摆动扳机7扣动深度决定。如需要采用定摆幅模式时,则按下摆动模式切换按钮超过3秒,此时单片机通过检测p1.2口持续3秒以上低电平信号,将摆动宽度固定下来,摆动宽度的大小由p1.2持续3秒末端时刻时手扣动摆动扳机7的深度决定。

39.如图9所示,单片机上电初始化以后,判断是否旋转摆动速度调节旋钮10,如果旋转了摆动速度调节旋钮10,摆动速度由旋钮10分压转化的数字量进行更改。

40.如图10所示,两侧停留时间由摆动停留时间调节按钮11控制,每按下停留时间调节按钮一次,单片机检测到p1.5口的下降沿时,将两侧停留时间寄存器的数值增加0.2秒,当两侧停留时间增加到0.6秒时,两侧停留时间寄存器的数值重新恢复到0秒。

41.如图11所示,单片机上电初始化以后,判断摆动中心复位按钮12是否按下,如果按下,则可分别从两侧进行顺时针和逆时针将焊条摆动中心重新定于对称焊枪结构位置。在使用焊枪时,一般不进行摆动中心位置复位,摆动中心位置主要由机械装配时可转焊条夹头5的位置所决定,执行电弧摆动程序时,每次松开摆动扳机7时刻,电弧摆动到中心后才停止步进电机2转动。只有当长时间步进电机2运转造成累计失步以后才重新利用电弧摆动中心复位按钮12进行摆动中心复位和校准。

42.所述辅助起弧控制的具体方法为:焊接之前先将摆动速度旋钮调制摆动较快速度,辅助引弧时,操作者将焊条轻轻靠近焊件表面,待焊条快要碰触焊件表面时,按下摆动扳机到较大深度,焊条快速来回摆动,此时将焊条和焊件表面碰触形成划擦效果,极大提升焊条引弧成功率。如果焊接过程中需要电弧摆动宽度保持不变,则可先短按摆动幅度模式按钮1秒后,按下摆动扳机同时观察焊条摆动幅度,待调整到合适摆动幅度时,再长按摆动幅度模式按钮3秒,将摆动幅度固定后进行自动辅助摆动焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1