一种大厚比镁/钛复合板超声辅助界面微熔温轧复合方法

1.本发明属于复合板材的轧制领域,具体涉及一种大厚比镁/钛复合板超声辅助界面微熔温轧复合方法。

背景技术:

2.随着航空航天科技的发展,人类探索的脚步已经走向了深空,新型航天飞行器对工程材料的性能提出了更高的要求,具备多种金属材料优异性能的金属复合板逐渐成为关注热点。镁及镁合金作为工业应用中最轻的金属结构材料(密度约1.74g/cm3),具有成形性好、比刚度和比强度高、阻尼减振性能好等优点,在高新科技领域具有极高的应用前景。然而,绝对强度低、室温塑性差、抗腐蚀性差成为阻碍其大规模应用的瓶颈。钛及其合金具有质轻、高强、耐磨、耐蚀的优点,广泛用于航空航天及高耐蚀性的领域。因此,将大厚度镁合金作为基层,极薄的钛合金作为覆层,制备出的大厚比镁/钛复合板(镁/钛厚比20:1及以上)在近乎不损失镁合金面密度的前提下拥有钛合金优异的抗腐蚀性能和表层强韧性,在对密度和综合性能要求苛刻的航天飞行器中极具应用前景。

3.目前镁/钛复合材料的主要制备方法有爆炸复合法、轧制复合法、扩散复合法等。其中,爆炸复合法通过爆炸产生的冲击波使界面瞬间结合,成本低,但是在爆炸冲击波下,界面容易产生裂纹和气孔等缺陷,界面结合不均匀,且易对环境造成污染。扩散复合法包括直接固态扩散复合和瞬间液相扩散复合;鉴于钛、镁两种元素间固溶度较低且无金属间化合物相,直接固态扩散复合所需的时间较长,产品的尺寸和形状也受到限制,不适用于工业大规模生产;瞬间液相扩散复合法通过母材与中间层的共晶反应产生液相,并通过液相的等温凝固和成分均匀化来实现两种材料的结合,对钛和镁这类固溶度较低且无化合物相的异种材料连接具有显著优势,但是产品的形状尺寸限制和生产连续性仍是其难以克服的问题。热轧复合法制备镁/钛复合板具有工艺简单、生产连续性好、产品尺寸大等优点,但是由于钛合金和镁合金塑性变形能力差异大,结合困难,轧制复合所需的温度高、道次压下率大(单道次临界压下率约40%),极易导致复合板出现瓢曲、厚度不均等缺陷。此外,对于大厚度比镁/钛复合板的制备而言,较大的压下率不仅对成品的厚度比影响较大,还会导致外侧极薄的覆层开裂,为其高质量复合和工程应用带来了巨大挑战。因此,如何克服现有制备技术的尺寸和效率限制,实现大厚度比镁/钛复合板的高效和高质量结合,成为推动此类层状金属复合材料成形及应用的关键。

技术实现要素:

4.本发明针对上述问题提供了一种大厚比镁/钛复合板超声辅助界面微熔温轧复合方法。

5.为达到上述目的本发明采用了以下技术方案:

6.一种大厚比镁/钛复合板超声辅助界面微熔温轧复合方法,包括以下步骤:

7.s1,坯料前处理,具体包括:

8.s11,将大厚度镁合金板和钛带分别进行退火保温、清洗打磨处理,保证大厚度镁合金板、钛带和中间层箔材厚度均匀、表面无锈蚀;

9.s12,分别将大厚度镁合金板、钛带和中间层箔材切割成相同的长度和宽度,然后使用砂纸分别对大厚度镁合金板、钛带和中间层箔材进行打磨,之后将大厚度镁合金板、钛带和中间层箔材在丙酮中使用超声波清洗15min,去除表面油污,然后使用风机干燥板材表面;

10.s13,清洁干燥之后,将大厚度镁合金板、中间层箔材和钛带组合成复合板坯;

11.s2,将复合板坯置于箱式真空热处理炉内,并通入惰性保护气氛,对复合板坯进行加热,待复合板坯加热到指定温度后将复合板坯取出;

12.s3,在上轧辊的上方和下轧辊的下方分别安装上轧辊加热装置和下轧辊加热装置,启动上轧辊加热装置和下轧辊加热装置,分别对上轧辊和下轧辊进行旋转加热,启动轧机,使上轧辊和下轧辊旋转,转速为1.8~2.4r/s,使上轧辊和下轧辊在圆周方向上温度均匀,待上轧辊和下轧辊均被加热到各自的指定温度后开始复合板坯的轧制;

13.s4,通过超声振动系统对上轧辊和下轧辊施加超声振动,将加热后的复合板坯送入轧机,在超声振动系统辅助下对复合板坯进行一道次复合轧制,得到初步成形的大厚比镁/钛复合板;

14.s5,将初步成形的大厚比镁/钛复合板置于箱式真空热处理炉中进行炉冷,待冷却完成后,对其进行裁剪、校平、打磨和清洗,得到最终的大厚比镁/钛复合板产品。

15.进一步,所述步骤s11中的大厚度镁合金板为az31、az61或az80中的任意一种,所述中间层箔材为纯al带或纯zn带,所述钛带为ta1、ta2、tc4、tc6或tc10中的任意一种,所述步骤s11中的退火保温为,将大厚度镁合金板置于箱式真空热处理炉中在300℃~500℃下保温30~60min,将钛带置于箱式真空热处理炉中在800℃~1000℃下保温60~90min。

16.再进一步,所述步骤s12中所述大厚度镁合金板、中间层箔材和钛带切割后的长度为60~250mm,宽度为50~150mm,同时大厚度镁合金板的厚度为5~15mm,中间层箔材的厚度为0.02~0.1mm,钛带的厚度为0.05~0.2mm,

17.更进一步,所述步骤s11、步骤s2和步骤s5中的箱式真空热处理炉中均需通入氩气气氛,氩气气压为0.95~1mpa,氩气的质量纯度为99.99%。

18.更进一步,所述步骤s2中箱式真空热处理炉的加热温度为350~550℃,保温时间为10~30min。

19.更进一步,所述步骤s3中,上轧辊加热装置中感应线圈距离上轧辊的法向距离和下轧辊加热装置中感应线圈距离下轧辊的法向距离均为3~5mm,且上轧辊加热装置和下轧辊加热装置中感应加热电源的频率为1000~2000hz,电流密度为30~100e5a/m2。

20.更进一步,所述步骤s3中,上下轧辊为异温加热,靠近钛带一侧轧辊加热温度为400~500℃,靠近大厚度镁板一侧轧辊加热温度为200~300℃,产生特定温差。

21.更进一步,所述步骤s4中,超声振动系统的振动频率为15~30khz,振幅5~15μm,一道次复合轧制的压下率为5%~15%,轧制速度为0.01~0.05m/s。

22.更进一步,所述步骤s5中炉冷的温度为300℃~500℃,时间为30~90min。

23.与现有技术相比本发明具有以下优点:

24.本发明通过超声振动系统在大厚比镁/钛复合板轧制复合过程中对上轧辊和下轧

辊分别施加超声振动,在适宜的共晶温度范围和振动/轧制力作用下促进大厚度镁合金板和钛带待复合面的氧化膜碎裂,利用中间层箔材与大厚度镁合金板和钛带发生元素扩散、低熔点共晶反应及等温凝固来实现大厚度镁合金板和钛带的高强度结合,实现动态连续的大厚比镁/钛复合板轧制;

25.本发明通过超声振动辅助作用显著加速共晶反应和元素扩散,使结合界面组织成分均匀,晶粒细化和相变时间缩短,提高了大厚比镁/钛复合板的结合界面稳定性及力学性能,抑制了复合板开裂,显著改善了大厚比镁/钛复合板的质量;

26.本发明通过上轧辊加热装置和下轧辊加热装置分别对上轧辊和下轧辊进行加热,使上轧辊和下轧辊具有一定温度,避免轧制复合时,在轧制变形区因上轧辊和下轧辊散热导致复合板坯温度降低,影响符合板坯的复合成形,同时上轧辊和下轧辊辊温单独可控,可使上轧辊和下轧辊分别产生特定温差,在为复合板坯补热的前提下可保证厚度方向的温度梯度,间接调整复合板坯结合区域和非结合区域的温度分布;

27.本发明通过超声辅助界面微熔温轧复合大厚比镁/钛复合板,避免了传统轧制方法所需大压下率和轧制力造成复合板厚比损失大、覆层钛带开裂和对轧机性能高要求等问题,同时也对存在制备效率低、成品尺寸小等问题的扩散复合法提供了一种替代方案,实现了大厚比镁/钛复合板小压下、动态连续的高质量轧制复合;

28.本发明可根据需要,采用不同材质的中间层箔材来达到不同的界面结合强度,实现定制化开发;

29.本发明利用超声振动的声流及空化效应破除大厚度镁合金板和钛带表面的氧化膜,并挤出多余共晶液相,减小中间层箔材厚度,以实现在大气环境下快速有效连接,在轧制复合时可以减小成形载荷,提高大厚比镁/钛的成形性能,改善复合板坯的表面质量,同时明显降低复合成形过程中产生的残余应力。

附图说明

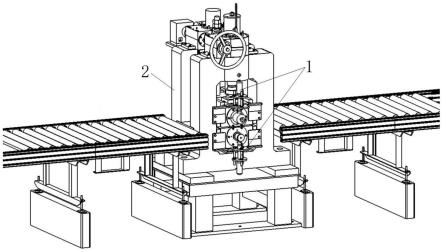

30.图1为本发明的装置示意图;

31.图2为本发明实施例1中大厚比镁/钛复合板产品复合界面的微观示意图;

32.图3为本发明实施例2中大厚比镁/钛复合板产品复合界面的微观示意图;

33.图中,超声振动系统—1、轧机—2。

具体实施方式

34.为了进一步阐述本发明的技术方案,下面通过实施例对本发明进行进一步说明。

35.实施例1

36.s1,坯料前处理,具体包括:

37.s11,将az31镁合金厚板、tc4钛带和1060铝箔材分别进行退火保温、清洗打磨处理,保证az31镁合金厚板、tc4钛带和1060铝箔材厚度均匀、表面无锈蚀;退火保温为,将az31镁合金厚板置于箱式真空热处理炉中在300℃下保温45min,将tc4钛带置于箱式真空热处理炉中在800℃下保温60min;

38.s12,分别将az31镁合金厚板、tc4钛带和1060铝箔材切割成相同的长度和宽度,长度和宽度分别为80mm和50mm,厚度分别为8mm、0.1mm和0.03mm,然后使用砂纸分别对az31镁

合金厚板、tc4钛带和1060铝箔材进行打磨,之后将大厚度镁合金板、钛带和中间层箔材在丙酮中使用超声波清洗15min,去除表面油污,然后使用风机干燥板材表面;

39.s13,清洁干燥之后,将az31镁合金厚板、tc4钛带和1060铝箔材组合成复合板坯;

40.s2,将复合板坯置于箱式真空热处理炉内,并通入氩气气氛,氩气气压为1mpa,氩气的质量纯度为99.99%,对复合板坯进行加热,加热温度为550℃,保温时间为10min,待复合板坯加热到指定温度后将复合板坯取出;

41.s3,在上轧辊的上方和下轧辊的下方分别安装上轧辊加热装置和下轧辊加热装置,上轧辊加热装置中感应线圈距离上轧辊的法向距离和下轧辊加热装置中感应线圈距离下轧辊的法向距离均为3mm,且上轧辊加热装置和下轧辊加热装置中感应加热电源的频率为1000hz,电流密度为50e5a/m2,启动上轧辊加热装置和下轧辊加热装置,分别对上轧辊和下轧辊进行旋转加热,启动轧机,使上轧辊和下轧辊旋转,转速为1.8r/s,使上轧辊和下轧辊在圆周方向上温度均匀,靠近钛带一侧轧辊加热温度为400℃,靠近大厚度镁板一侧轧辊加热温度为200℃,待上轧辊和下轧辊均被加热到各自的指定温度后开始复合板坯的轧制;

42.s4,通过超声振动系统对上轧辊和下轧辊施加超声振动,将加热后的复合板坯送入轧机,在超声振动系统辅助下对复合板坯进行一道次复合轧制,得到初步成形的大厚比镁/钛复合板,其中超声振动系统的振动频率为20khz,振幅15μm,一道次复合轧制的压下率为5%,轧制速度为0.01m/s;

43.s5,将初步成形的大厚比镁/钛复合板置于箱式真空热处理炉中进行炉冷,炉冷的温度为300℃℃,时间为30min,待冷却完成后,对其进行裁剪、校平、打磨和清洗,得到最终的大厚比镁/钛复合板产品。

44.对本实施例制得的大厚比镁钛复合板进行界面观察,如图2所示。从图中可以看出复合板拥有较大的厚度比例,界面结合质量良好,上侧的钛带和下侧的镁板间存在共晶层,共晶层厚度不均,这主要是由于轧制过程的挤出作用导致的。

45.实施例2

46.s1,坯料前处理,具体包括:

47.s11,将az61镁合金厚板、tc6钛带和锌箔材分别进行退火保温、清洗打磨处理,保证az61镁合金厚板、tc6钛带和锌箔材厚度均匀、表面无锈蚀;退火保温为,将az61镁合金厚板置于箱式真空热处理炉中在400℃下保温50min,将tc6钛带置于箱式真空热处理炉中在900℃下保温60min;

48.s12,分别将az61镁合金厚板、tc6钛带和锌箔材切割成相同的长度和宽度,长度和宽度分别为80mm和50mm,厚度分别为8mm、0.1mm和0.03mm,然后使用砂纸分别对az61镁合金厚板、tc6钛带和锌箔材进行打磨,之后将大厚度镁合金板、钛带和中间层箔材在丙酮中使用超声波清洗15min,去除表面油污,然后使用风机干燥板材表面;

49.s13,清洁干燥之后,将az61镁合金厚板、tc6钛带和锌箔材组合成复合板坯;

50.s2,将复合板坯置于箱式真空热处理炉内,并通入氩气气氛,氩气气压为1mpa,氩气的质量纯度为99.99%,对复合板坯进行加热,加热温度为550℃,保温时间为10min,待复合板坯加热到指定温度后将复合板坯取出;

51.s3,在上轧辊的上方和下轧辊的下方分别安装上轧辊加热装置和下轧辊加热装置,上轧辊加热装置中感应线圈距离上轧辊的法向距离和下轧辊加热装置中感应线圈距离

下轧辊的法向距离均为5mm,且上轧辊加热装置和下轧辊加热装置中感应加热电源的频率为1500hz,电流密度为80e5a/m2,启动上轧辊加热装置和下轧辊加热装置,分别对上轧辊和下轧辊进行旋转加热,启动轧机,使上轧辊和下轧辊旋转,转速为2r/s,使上轧辊和下轧辊在圆周方向上温度均匀,靠近钛带一侧轧辊加热温度为450℃,靠近大厚度镁板一侧轧辊加热温度为300℃,待上轧辊和下轧辊均被加热到各自的指定温度后开始复合板坯的轧制;

52.s4,通过超声振动系统对上轧辊和下轧辊施加超声振动,将加热后的复合板坯送入轧机,在超声振动系统辅助下对复合板坯进行一道次复合轧制,得到初步成形的大厚比镁/钛复合板,其中超声振动系统的振动频率为20khz,振幅15μm,一道次复合轧制的压下率为5%,轧制速度为0.01m/s;

53.s5,将初步成形的大厚比镁/钛复合板置于箱式真空热处理炉中进行炉冷,炉冷的温度为400℃,时间为60min,待冷却完成后,对其进行裁剪、校平、打磨和清洗,得到最终的大厚比镁/钛复合板产品。

54.对本实施例制得的大厚比镁钛复合板进行界面观察,如图3所示。从图中可以看出复合板界面结合质量良好,上侧的钛带和下侧的镁板间存在mg-zn共晶层,共晶层厚度较为均匀。

55.实施例3

56.s1,坯料前处理,具体包括:

57.s11,将az80镁合金厚板、tc10钛带和1235铝箔材分别进行退火保温、清洗打磨处理,保证az80镁合金厚板、tc10钛带和1235铝箔材厚度均匀、表面无锈蚀;退火保温为,将az80镁合金厚板置于箱式真空热处理炉中在500℃下保温60min,将tc10钛带置于箱式真空热处理炉中在1000℃下保温80min;

58.s12,分别将az80镁合金厚板、tc10钛带和1235铝箔材切割成相同的长度和宽度,长度和宽度分别为80mm和50mm,厚度分别为8mm、0.1mm和0.03mm,然后使用砂纸分别对az80镁合金厚板、tc10钛带和1235铝箔材进行打磨,之后将大厚度镁合金板、钛带和中间层箔材在丙酮中使用超声波清洗15min,去除表面油污,然后使用风机干燥板材表面;

59.s13,清洁干燥之后,将az80镁合金厚板、tc10钛带和1235铝箔材组合成复合板坯;

60.s2,将复合板坯置于箱式真空热处理炉内,并通入氩气气氛,氩气气压为1mpa,氩气的质量纯度为99.99%,对复合板坯进行加热,加热温度为550℃,保温时间为10min,待复合板坯加热到指定温度后将复合板坯取出;

61.s3,在上轧辊的上方和下轧辊的下方分别安装上轧辊加热装置和下轧辊加热装置,上轧辊加热装置中感应线圈距离上轧辊的法向距离和下轧辊加热装置中感应线圈距离下轧辊的法向距离均为5mm,且上轧辊加热装置和下轧辊加热装置中感应加热电源的频率为2000hz,电流密度为100e5a/m2,启动上轧辊加热装置和下轧辊加热装置,分别对上轧辊和下轧辊进行旋转加热,启动轧机,使上轧辊和下轧辊旋转,转速为2.4r/s,使上轧辊和下轧辊在圆周方向上温度均匀,靠近钛带一侧轧辊加热温度为500℃,靠近大厚度镁板一侧轧辊加热温度为300℃,待上轧辊和下轧辊均被加热到各自的指定温度后开始复合板坯的轧制;

62.s4,通过超声振动系统对上轧辊和下轧辊施加超声振动,将加热后的复合板坯送入轧机,在超声振动系统辅助下对复合板坯进行一道次复合轧制,得到初步成形的大厚比镁/钛复合板,其中超声振动系统的振动频率为20khz,振幅15μm,一道次复合轧制的压下率

为5%,轧制速度为0.01m/s;

63.s5,将初步成形的大厚比镁/钛复合板置于箱式真空热处理炉中进行炉冷,炉冷的温度为500℃,时间为80min,待冷却完成后,对其进行裁剪、校平、打磨和清洗,得到最终的大厚比镁/钛复合板产品。

64.以上显示和描述了本发明的主要特征和优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

65.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1