一种模拟车身焊接生产线教学装置及方法

一种模拟车身焊接生产线教学装置及方法

1.本发明涉及汽车焊装生产线技术领域,尤其涉及一种模拟车身焊接生产线教学装置及方法。

背景技术:

2.轿车车身底板的焊接有多个冲压件拼接在一起,冲压件的连接常用电阻点焊焊接方式,焊接件安装在水平焊接治具上,多台机器人夹持电阻点焊焊枪分布在水平焊接治具两边,一般在底板焊接时有六台机器人来完成底板的焊接,因为水平焊接治具两边空间有限,6台机器人会因空间不足造成运动干涉,机器人不能同时工作,造成机器人间歇性闲置,降低工作效率。轿车底板是汽车底板的承载件,点焊质量直接影响车身力学性能,尤其是分块式前底板,拼接件多,焊点也多,对焊点质量的检测和抽检尤为重要,将制造过程中的质量问题及时发现及时解决。

3.现有技术中,由于一个胎具上安装一个车身底板的工件装夹方式导致流水线工作效率低;焊接工序不合理,导致机器人的空置率高,装卸机器人功能较简单,导致装卸机器人作用单一,使用率低:底板焊点抽检方式为人工抽检,人力劳动多:由于焊点检测装置落后,导致产品合格率低。

技术实现要素:

4.本发明的目的在于设计一种模拟车身焊接生产线教学装置及方法从而解决上述技术问题。

5.本发明具体技术方案如下:一种模拟车身焊接生产线教学装置,所述装置包括装焊机器人、装卸机器人、焊接件配料台、焊接成品存储台,其特征在于,还包括自动翻转底板装夹胎具,所述焊接件配料台、所述装卸机器人和所述焊接成品存储台位于所述自动翻转底板装夹胎具的一侧,所述装焊机器人环绕于所述自动翻转底板装夹胎具布置,所述自动翻转底板装夹胎具包括底板装夹胎具、液压驱动旋转马达和气动快换夹具。

6.作为改进,所述底板底板装夹胎具与所述液压驱动旋转马达相连接,所述液压驱动旋转马达安装在地面上,所述底板装夹胎具由所述液压驱动马达驱动,可以进行360度转动。

7.作为进一步改进,所述气动快换夹具设在所述底板装夹胎具上。

8.作为进一步改进,所述底板装夹胎具包括底板焊接胎具a面和底板焊接胎具b面,可同时在所述底板焊接胎具a面和所述底板焊接胎具b面装夹工件及施焊。

9.作为进一步改进,所述装卸机器人的操作终端包括装卸机械手和超声波检测装置,所述装卸机械手和所述超声波检测头进行自动切换。

10.作为进一步改进,所述超声波检测装置包括超声波探头、超声波探头保护壳阻尼弹簧、超声波探头保护壳体、超声波探头安装底座、超声波探头活动阻尼弹簧、超声波探头固定弹簧、超声波信号传输导线和超声波探伤耦合剂导管,所述超声波探头安装底座设有超声波探头保护壳固定弹簧与所述超声波探头保护壳体,所述超声波探头保护壳阻尼弹簧

的两端分别连接有所述超声波探头安装底座和所述超声波探头保护壳体,所述超声波探头设置在所述超声波探头保护壳体的内部并与超声波探头保护壳固定弹簧连接,所述超声波探头与所述超声波探头安装底座之间还设有所述超声波探头活动阻尼弹簧,所述装卸机器人通过超声波信号传输导线与所述超声波探头相连接,所述超声波检测装置上还设有超声波探伤耦合剂导管,所述超声波探伤耦合剂导管输出超声波探伤耦合剂充满所述所述超声波探头保护壳体的内部。

11.作为进一步改进,所述装焊机器人包括第一装焊机器人、第二装焊机器人、第三装焊机器人、第四装焊机器人、第五装焊机器人和第六装焊机器人。

12.一种模拟车身焊接生产线教学装置的方法,所述方法如下步骤:

13.a、所述装卸机器人抓取工件,放置零件到所述底板焊接胎具a面上,所述气动快换夹具快速装夹,将工件固定到所述底板焊接胎具a面上,所述第一装焊机器人与所述第六装焊机器人对第一工序施焊,完成第一工序焊接;

14.b、所述自动翻转底板装夹胎具旋转180度,在所述底板焊接胎具a面,所述第二装焊机器人、所述第三装焊机器人、所述第四装焊机器人以及所述第五装焊机器人对第二工序施焊,同时所述底板焊接胎具b面进行第一工序工件施焊;

15.c、所述底板焊接胎具a面第二工序完成后,所述自动翻转底板装夹胎具旋转180度,装卸机器人切换超声波检测装置,进行随机焊点检测,完成焊点检测,切换装卸机械手,搬运焊接成品到已完成焊接区域。

16.作为进一步改进,焊接线可选自动模式,通过外接端口外接控制上位机,下达焊接参数,进行自动焊接。

17.作为进一步改进,焊接线还可选手动模式,设置参数,人工操作焊接。

18.本发明的有益效果在于,本发明一种模拟车身焊接生产线教学装置及方法,通过改变现有的生产线单个胎具施焊,或者使用机器人托举焊接胎具的上产方式,采用双工位为胎具,实现了提高生产效率,提高设备的使用率,缩短单个工件焊接的生产节拍;通过改变现有的胎具水平放置的形式,使用垂直放置,利用气动快换夹具,装夹工件,实现减少占地面积,提高场地的使用率;通过建立机器人焊接岛、调整工作节拍和工作顺序,改变自动翻转底板装夹胎具为多个装夹胎具,可进一步提高生产效率和工作方式通过提高生产节拍节省工作时间,扩展装卸机器人工作范围,提高机器人利用率;通过重新设计超声波检测装置,使其具备柔性装备功能,适用于机械化、自动化操作,完成焊接检测功能自动化,减少人力劳动。

附图说明

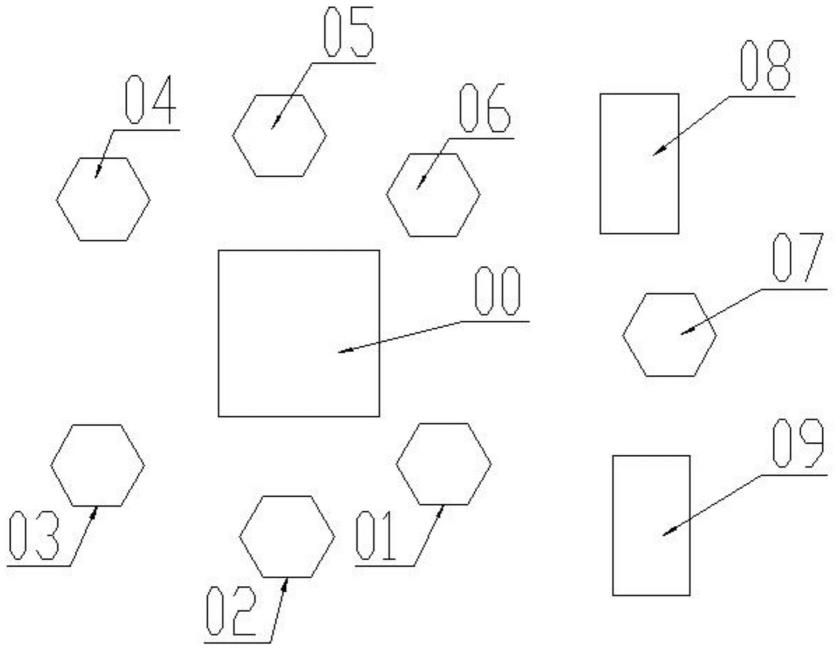

19.图1为一种模拟车身焊接生产线教学装置的示意图;

20.图2为自动翻转底板装夹胎具的示意图;

21.图3为超声波检测装置的示意图;

22.图4为一种模拟车身焊接生产线教学方法的系统控制流程图;

23.附图标记说明:00.自动翻转底板装夹胎具,01.第一装焊机器人,02.第二装焊机器人,03.第三装焊机器人,04.第四装焊机器人,05.第五装焊机器人,06.第六装焊机器人,07.装卸机器人,08.焊接件配料台,09.焊接成品存储台,10.底板装夹胎具,11.液压驱动旋

转马达,12.气动快换夹具,13.超声波探头,14.超声波探头保护壳阻尼弹簧,15.超声波探头保护壳体,16.超声波探头安装底座,17.超声波探头活动阻尼弹簧,18.超声波探头固定弹簧,19.超声波信号传输导线,20.超声波探伤耦合剂导管。

具体实施方式

24.下面结合附图和实施例对本发明的实施方式进行详细说明。

25.请参阅图1所示,一种模拟车身焊接生产线教学装置,装置包括装焊机器人、装卸机器人07、焊接件配料台08、焊接成品存储台09,还包括自动翻转底板装夹胎具00,所述焊接件配料台08、所述装卸机器人07和所述焊接成品存储台09位于所述自动翻转底板装夹胎具00的一侧,所述装焊机器人环绕于所述自动翻转底板装夹胎具00布置,结合图2所示,自动翻转底板装夹胎具00包括底板装夹胎具10、液压驱动旋转马达11和气动快换夹具12;底板装夹胎具10与液压驱动旋转马达11相连接,液压驱动旋转马达11安装在地面上,底板装夹胎具10由液压驱动旋转马达11驱动,可以进行360度转动,气动快换夹具12设在底板装夹胎具10上;底板装夹胎具10包括底板焊接胎具10的a面和底板焊接胎具10的b面,可同时在底板焊接胎具10的a面和底板焊接胎具10的b面装夹工件及施焊。

26.装卸机器人07的操作终端包括装卸机械手和超声波检测装置,装卸机械手和超声波检测头进行自动切换。

27.请参阅图3所示,超声波检测装置包括超声波探头13、超声波探头保护壳阻尼弹簧14、超声波探头保护壳体15、超声波探头安装底座16、超声波探头活动阻尼弹簧17、超声波探头固定弹簧18、超声波信号传输导线19和超声波探伤耦合剂导管20,超声波探头安装底座16设有超声波探头固定弹簧18与超声波探头保护壳体15,超声波探头保护壳阻尼弹簧14的两端分别连接有超声波探头安装底座16和超声波探头保护壳体15,超声波探头13设置在超声波探头保护壳体15的内部并与超声波探头固定弹簧18连接,超声波探头13与超声波探头安装底座16之间还设有超声波探头活动阻尼弹簧17,装卸机器人07通过超声波信号传输导线19与超声波探头13相连接,超声波检测装置上还设有超声波探伤耦合剂导管20,超声波探伤耦合剂导管20输出超声波探伤耦合剂充满超声波探头保护壳体15的内部。

28.需要说明的是,超声波探头13在超声波探头固定弹簧18拉力的作用下不脱落,同时在超声波探头活动阻尼弹簧17推力的作用下有一定顶的伸缩缓冲,超声波探头13和异物接触时有起到保护作用,超声波探头保护壳体15在超声波探头保护壳阻尼弹簧14的作用下,向下移动伸出,把超声波探头完成遮挡在内部,当超声波检测装置安装到装卸机器人07上进行检测时,挤压超声波探头保护壳阻尼弹簧14,超声波探头保护壳体15缩回,超声波探头13与被测焊点接触进行检测,由于超声波探伤耦合剂充满超声波探头保护壳体15的内部,结合上述超声波探头保护壳阻尼弹簧14与超声波探头保护壳体15的相互作用,使得超声波探伤耦合剂接触到工件,实现自动涂抹超声波探伤耦合剂的作用。

29.装焊机器人包括第一装焊机器人01、第二装焊机器人02、第三装焊机器人03、第四装焊机器人04、第五装焊机器人05和第六装焊机器人06。

30.请参阅图4所示,一模拟车身焊接生产线教学装置的方法如下步骤:

31.a、装卸机器人07抓取工件,放置零件到底板焊接胎具a面上,气动快换夹具12快速装夹,将工件固定到底板焊接胎具10的a面上,装焊机器人01与装焊机器人06对第一工序施

焊,完成第一工序焊接;

32.b、自动翻转底板装夹胎具00旋转180度,在底板焊接胎具10的a面,装焊机器人02、装焊机器人03、装焊机器人04以及装焊机器人05对第二工序施焊,同时底板焊接胎具10的b面进行第一工序工件施焊;

33.c、底板焊接胎具10的a面第二工序完成后,自动翻转底板装夹胎具00旋转180度,装卸机器人07切换超声波检测装置,进行随机焊点检测,完成焊点检测,切换装卸机械手,搬运焊接成品到已完成焊接区域。

34.焊接线可选自动模式,通过外接端口外接控制上位机,下达焊接参数,进行自动焊接;焊接线还可选手动模式,设置参数,人工操作焊接。

35.本发明一种模拟车身焊接生产线教学装置及方法,通过改变现有的生产线单个胎具施焊,或者使用机器人托举焊接胎具的上产方式,采用双工位为胎具,实现了提高生产效率,提高设备的使用率,缩短单个工件焊接的生产节拍;通过改变现有的胎具水平放置的形式,使用垂直放置,利用气动快换夹具,装夹工件,实现减少占地面积,提高场地的使用率;通过建立机器人焊接岛、调整工作节拍和工作顺序,改变自动翻转底板装夹胎具为多个装夹胎具,可进一步提高生产效率和工作方式通过提高生产节拍节省工作时间,扩展装卸机器人工作范围,提高机器人利用率;通过重新设计超声波检测装置,使其具备柔性装备功能,适用于机械化、自动化操作,完成焊接检测功能自动化,减少人力劳动。

36.以上所述实施例仅仅是本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1