一种回流焊炉气流循环组件的制作方法

1.本发明属于回流焊技术领域,具体是一种回流焊炉气流循环组件。

背景技术:

2.回流焊技术主要应用于电子技术领域,通过设备内部的加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧的焊料融化后与主板粘结。随着smt整个技术发展日趋完善,多种贴片元件smc和贴装器件smd的出现,作为贴装技术一部分的回流焊工艺技术及设备也得到相应的发展,其应用日趋广泛。

3.公开号为cn200910035695.6的中国专利,公开了一种回流焊炉的出风板,该专利要解决的问题为目前市场上的回流焊炉只有在出风管的顶部有一层出风板,其主要作用是起导流的作用,热的气流经过出风管喷在pcb板材上,经过反弹,气流从两侧的气道循环到回流焊炉的顶部,但是,在回流焊炉内部对pcb板材进行加热的气流既有直接从出风管喷出的温度较高的气流,也有对pcb板材加热完成后温度较低的气流,这样不利于高温的气体直接对pcb板材进行加热,回流焊炉内部的气流也较为混乱,气流分布不均匀,该专利通过增加了一个回流焊炉的出风板的结构设计,使得出风板变为两层式的结构,每一个出风道与回风口都形成一个微循环系统,使气流有序的循环,分布均匀,最终达到了受热均匀的目的。

4.上述回流焊气流循环组件通常设置多个排风口,使气流均匀的与pcb板相接触,但现有的回流焊气流循环组件在多个排风口的四周设置循环进气口,由于循环进气口与排气口相连通,在进气的过程中气流未能与pcb板进行充分接触,气流就被循环组件吸走,导致气流未能与pcb板充分接触,导致降低pcb板受热效率,同时增加了受热时间,增加pcb板回流焊成本。

技术实现要素:

5.为解决上述背景技术中提出的问题,本发明提供了一种回流焊炉气流循环组件,通过叶轮高速旋转进行抽风,风将从回流焊设备主体的左右两端进入回流焊设备主体的内部,在左端挡风板的引导使风分别从排风槽与排风孔排出,对pcb板的顶部与底部进行加热,pcb板在移动的过程中两个排风仓之间排出风的温度将逐渐升高,直至pcb板移动至两个排风仓之间的中部,pcb板表面的焊锡膏将融化,将元器件与pcb板进行连接,使pcb板受热更加均匀,同时对pcb板逐渐加热,增加焊锡膏的稳定性,达到了pcb板受热均匀的优点。

6.为实现上述目的,本发明提供如下技术方案:一种回流焊炉气流循环组件,包括回流焊设备主体,所述回流焊设备主体顶部的一侧固定安装有进口链轮从动装置,所述回流焊设备主体的顶部远离所述进口链轮从动装置的一侧固定安装有第一挡风帘盒,所述回流焊设备主体内部的顶部固定安装有风向引导组件,所述回流焊设备主体的正面固定安装有控制主机,所述回流焊设备主体的顶部远离所述风向引导组件的一侧固定安装有链接区,所述回流焊设备主体的顶部远离所述链接区的一侧固定安装有冷却区,所述回流焊设备主

体的顶部远离所述冷却区的一侧固定安装有第二挡风帘盒,所述回流焊设备主体的顶部远离所述第二挡风帘盒的一侧固定安装有出口主动机构;

7.所述风向引导组件包括排风槽、排风孔、集中引导板、挡风板、扩散板、排风仓,所述排风仓内部的底部等距固定安装有挡风板,所述排风仓内部的底部远离所述挡风板的一侧等距开设有排风槽与排风孔,所述排风仓内部顶部的中部固定安装有集中引导板,所述排风仓的底部固定安装有扩散板,所述排风槽、排风孔、挡风板以排风仓纵向中轴面左右对称,所述排风仓的顶部固定安装有加热组件,所述排风仓的顶部固定安装有动力组件,所述排风仓的正面固定安装有循环组件,所述风向引导组件分别对称固定安装于所述回流焊设备主体内部的顶部与底部。

8.优选的,所述加热组件包括保护壳、分流仓、引导仓、加热板、第一引导板,所述排风仓的顶部固定安装有保护壳,所述保护壳的一侧固定安装有分流仓,所述分流仓的一侧固定安装有引导仓,所述分流仓的内部固定安装有第一引导板,所述保护壳的内部固定安装有加热板,所述加热组件以排风仓纵向中轴面左右对称。

9.优选的,所述动力组件包括传动轴、电机、进气口、电磁阀、叶轮、氧气检测仪,所述排风仓的顶部固定安装有电机,所述电机的输出端固定安装有传动轴,所述传动轴的外部固定安装有叶轮,所述保护壳的顶部固定安装有进气口,所述进气口的正面固定安装有电磁阀,所述排风仓的正面固定安装有氧气检测仪,所述动力组件以排风仓纵向中轴面左右对称。

10.优选的,所述循环组件包括进气仓、进气管、扩张板、第二引导板,所述排风仓正面的左右两端分别固定安装有进气仓,所述进气仓的内部分别固定安装有第二引导板,所述进气仓的顶部分别固定安装进气管,所述进气仓的底部固定安装有扩张板,所述循环组件以排风仓横向中轴面前后对称。

11.优选的,所述挡风板的高度从左右两端分别向中部逐渐递增,所述挡风板的顶部分别呈弧形,所述排风仓内部的左右两端分别呈弧形,所述挡风板与所述排风仓弧形方向相反。

12.优选的,所述排风槽与所述排风孔分别位于所述挡风板的一侧,所述排风孔与所述排风槽的大小从左右两端向中部逐渐递减,所述集中引导板的左右两侧均呈凹陷状,所述集中引导板位于所述排风仓内部顶部的中部,所述集中引导板的高度大于所述排风仓内部的高度。

13.优选的,所述引导仓分别与所述排风仓内部的左右两端相连通,所述引导仓分别与所述分流仓相连通,所述分流仓与所述保护壳的内部相连通,所述加热板表面开设有矩形孔。

14.优选的,所述进气管的一侧与所述进气仓的内部相连通,所述进气管的另一侧与所述保护壳的内部相连通且远离所述叶轮的一侧。

15.优选的,所述叶轮位于所述保护壳的内部,所述叶轮呈涡轮状,所述叶轮位于所述加热板的一侧。

16.优选的,所述进气仓底部的高度大于所述排风仓底部的高度,所述第二引导板的宽度从下往上逐渐递增。

17.与现有技术相比,本发明的有益效果如下:

18.本发明通过设置有挡风板、排风孔与集中引导板等达到了pcb板受热均匀的目的,通过叶轮高速旋转进行抽风,风将从回流焊设备主体的左右两端进入回流焊设备主体的内部,在左端挡风板的引导使风分别从排风槽与排风孔排出,对pcb板的顶部与底部进行加热,由于排风槽与排风孔的大小从左右两端向中部逐渐递减,使得回流焊设备主体底部左右两端的风量小于中部风量,在pcb板进入两个排风仓之间的左端时,先通过排风槽与排风孔对pcb板进行预加热,pcb板在移动的过程中两个排风仓之间排出风的温度将逐渐升高,直至pcb板移动至两个排风仓之间的中部,排风仓内部左右两端的风分别在集中引导板的引导下通过两个排风仓内侧的中部排出,pcb板表面的焊锡膏将融化,将元器件与pcb板进行连接,使pcb板受热更加均匀,同时对pcb板逐渐加热,增加焊锡膏的稳定性,使其达到了pcb板受热均匀的效果;

19.本发明通过设置有进气仓、第二引导板与扩张板等达到了炉气循环使用的目的,通过两个排风仓的内侧将风排出对pcb板的顶部与底部加热,风在叶轮高速旋转,将分别进入进气仓的内部,通过第二引导板的引导,使回流焊设备主体内部的风均匀进入进气仓的内部,同时通过进气管进入保护壳的内部,继续对风加热循环使用,通过进气仓分别分布与排风仓的前后两侧,使排出的风更加均匀与pcb板的表面相接触,使其达到了炉气循环使用的效果;

20.本发明通过设置有叶轮、加热板与第一引导板等达到了炉气受热均匀的目的,通过控制主机启动进口链轮从动装置与电机,并启动加热板进行加热,进口链轮从动装置将pcb板输送至回流焊设备主体的内部,pcb板将进入两个风向引导组件之间,此时通过两个电机启动带动传动轴、叶轮旋转,叶轮高速旋转的过程中,通过两个进气仓从回流焊设备主体的内部进行抽风,风进入保护壳内部并经过加热板的内部,通过加热板对风进行加热,带走加热板所产生的热量,在两个第一引导板的引导,使风均匀的分布于两个引导仓的内部,并均匀的进入排风仓的内部,使其达到了炉气受热均匀的效果。

附图说明

21.图1为本发明的整体外观示意图;

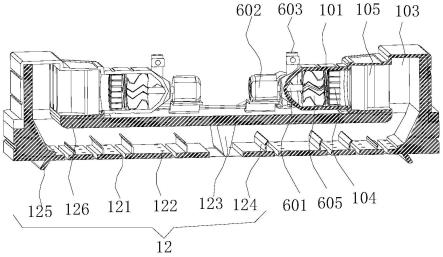

22.图2为本发明的风向引导组件剖面示意图;

23.图3为本发明的风向引导组件外观示意图;

24.图4为本发明的风向引导组件局部剖面示意图;

25.图5为本发明的风向引导组件俯视剖面示意图;

26.图6为本发明的风向引导组件正面剖面示意图;

27.图7为本发明的整体俯视示意图;

28.图8为本发明的一侧外观示意图;

29.图9为本发明的另一侧外观示意图。

30.图中:1、回流焊设备主体;2、进口链轮从动装置;3、第一挡风帘盒;4、控制主机;5、链接区;6、动力组件;601、传动轴;602、电机;603、进气口;604、电磁阀;605、叶轮;606、氧气检测仪;7、冷却区;8、第二挡风帘盒;9、出口主动机构;10、加热组件;101、保护壳;102、分流仓;103、引导仓;104、加热板;105、第一引导板;11、循环组件;111、进气仓;112、进气管;113、扩张板;114、第二引导板;12、风向引导组件;121、排风槽;122、排风孔;123、集中引导

板;124、挡风板;125、扩散板;126、排风仓。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如图1-9所示,本发明提供一种回流焊炉气流循环组件,包括回流焊设备主体1,回流焊设备主体1顶部的一侧固定安装有进口链轮从动装置2,回流焊设备主体1的顶部远离进口链轮从动装置2的一侧固定安装有第一挡风帘盒3,回流焊设备主体1内部的顶部固定安装有风向引导组件12,回流焊设备主体1的正面固定安装有控制主机4,回流焊设备主体1的顶部远离风向引导组件12的一侧固定安装有链接区5,回流焊设备主体1的顶部远离链接区5的一侧固定安装有冷却区7,回流焊设备主体1的顶部远离冷却区7的一侧固定安装有第二挡风帘盒8,回流焊设备主体1的顶部远离第二挡风帘盒8的一侧固定安装有出口主动机构9;

33.风向引导组件12包括排风槽121、排风孔122、集中引导板123、挡风板124、扩散板125、排风仓126,排风仓126内部的底部等距固定安装有挡风板124,排风仓126内部的底部远离挡风板124的一侧等距开设有排风槽121与排风孔122,排风仓126内部顶部的中部固定安装有集中引导板123,排风仓126的底部固定安装有扩散板125,排风槽121、排风孔122、挡风板124以排风仓126纵向中轴面左右对称,排风仓126的顶部固定安装有加热组件10,排风仓126的顶部固定安装有动力组件6,排风仓126的正面固定安装有循环组件11,风向引导组件12分别对称固定安装于回流焊设备主体1内部的顶部与底部;

34.在pcb板上对应位置涂上焊锡膏,并放置对应元器件,在将pcb板放置于进口链轮从动装置2的顶部进行输送,在通过两个叶轮605高速旋转进行抽风,风从回流焊设备主体1的左右两端进入回流焊设备主体1的内部,在左端挡风板124的引导风分别从排风槽121与排风孔122排出,对pcb板的顶部与底部进行加热,由于排风槽121与排风孔122的大小从左右两端向中部逐渐递减,使得回流焊设备主体1底部左右两端的风量小于中部风量,在pcb板进入两个排风仓126之间的左端时,先通过排风槽121与排风孔122排出风对pcb板进行预加热,pcb板在移动的过程中两个排风仓126之间排出风的温度将逐渐升高,直至pcb板移动至两个排风仓126之间的中部,排风仓126内部左右两端的风分别在集中引导板123的引导下通过两个排风仓126内侧的中部排出,对pcb板表面的焊锡膏进行融化,将元器件与pcb板进行连接,使pcb板受热更加均匀,同时对pcb板逐渐加热,增加焊锡膏的稳定性,pcb板受热均匀。

35.如图2-6所示,加热组件10包括保护壳101、分流仓102、引导仓103、加热板104、第一引导板105,排风仓126的顶部固定安装有保护壳101,保护壳101的一侧固定安装有分流仓102,分流仓102的一侧固定安装有引导仓103,分流仓102的内部固定安装有第一引导板105,保护壳101的内部固定安装有加热板104,加热组件10以排风仓126纵向中轴面左右对称;动力组件6包括传动轴601、电机602、进气口603、电磁阀604、叶轮605、氧气检测仪606,排风仓126的顶部固定安装有电机602,电机602的输出端固定安装有传动轴601,传动轴601

的外部固定安装有叶轮605,保护壳101的顶部固定安装有进气口603,进气口603的正面固定安装有电磁阀604,排风仓126的正面固定安装有氧气检测仪606,动力组件6以排风仓126纵向中轴面左右对称;通过控制主机4分别启动两个电机602带动传动轴601与叶轮605旋转,从回流焊设备主体1的内部进行抽风,进入保护壳101的内部,在经过叶轮605的高速旋转,使风快速移动,并经过加热板104的表面,并带动加热板104表面的热量,在将进入分流仓102的内部,通过第一引导板105对风进行分流,均匀的进入引导仓103的内部,并均匀的进入排风仓126的内部,通过排风槽121与排风孔122均匀的排出,使对pcb板受热更加均匀,在对pcb板进行加热的过程中,氧气检测仪606对回流焊设备主体1内部的含氧量进行实时监测,当回流焊设备主体1内部的含氧量过低时,此时电磁阀604自动打开,通过进气口603从外部抽气空气进入回流焊设备主体1的内部,在回流焊设备主体1内部的含氧量高于50pmm时,电磁阀604将自动关闭。

36.如图3、图5-6所示,循环组件11包括进气仓111、进气管112、扩张板113、第二引导板114,排风仓126正面的左右两端分别固定安装有进气仓111,进气仓111的内部分别固定安装有第二引导板114,进气仓111的顶部分别固定安装进气管112,进气仓111的底部固定安装有扩张板113,循环组件11以排风仓126横向中轴面前后对称;通过排风仓126的底部将风排出对pcb板的顶部与底部进行加热融化焊锡膏,将元器件与pcb板进行连接,同时叶轮605高速旋转通过进气仓111从回流焊设备主体1的内部进行抽风,排入回流焊设备主体1内部的风将进入进气仓111的内部,同时通过第二引导板114对回流焊设备主体1内部的风进行引导,使回流焊设备主体1内部的风均匀进入进气仓111的内部,使排入回流焊设备主体1内部的风与pcb板的接触更加均匀,同时pcb板受热更加均匀,通过进气管112进入保护壳101的内部继续循环加热使用。

37.如图2-6所示,挡风板124的高度从左右两端分别向中部逐渐递增,挡风板124的顶部分别呈弧形,排风仓126内部的左右两端分别呈弧形,挡风板124与排风仓126弧形方向相反,排风槽121与排风孔122分别位于挡风板124的一侧,排风孔122与排风槽121的大小从左右两端向中部逐渐递减,集中引导板123的左右两侧均呈凹陷状,集中引导板123位于排风仓126内部顶部的中部,集中引导板123的高度大于排风仓126内部的高度,引导仓103分别与排风仓126内部的左右两端相连通,引导仓103分别与分流仓102相连通,分流仓102与保护壳101的内部相连通,加热板104表面开设有矩形孔。通过启动电机602带动叶轮605旋转从回流焊设备主体1的内部进行抽风,风带走加热板104表面产生的热量,通过第一引导板105的引导进入引导仓103的内部,在通过排风仓126内部左右两端和弧度,使风向排风仓126内部的中部进行移动,在移动的过程中通过挡风板124对风进行引导,风将通过排风槽121与排风孔122排出对pcb板的表面进行加热,由于排风仓126底部排风槽121与排风孔122的大小从左右两端向中部逐渐递减,使得左右两端的风量小于中部的风量,通过排风仓126左端的风量对pcb板进行持续加热,在pcb板移动的过程中,加热温度在逐渐递增,直至焊锡膏达到熔点,融化将元器件与pcb板进行连接,pcb板在继续向右端移动,在移动的过程中温度逐渐递减,对pcb板进行逐渐降温,使焊锡膏更加稳定不易出现裂缝。

38.如图2-6所示,进气管112的一侧与进气仓111的内部相连通,进气管112的另一侧与保护壳101的内部相连通且远离叶轮605的一侧,叶轮605位于保护壳101的内部,叶轮605呈涡轮状,叶轮605位于加热板104的一侧,进气仓111底部的高度大于排风仓126底部的高

度,第二引导板114的宽度从下往上逐渐递增;通过控制主机4启动电机602带动传动轴601与叶轮605旋转,通过进气仓111从回流焊设备主体1的内部进行抽气,回流焊设备主体1内部的气体在第二引导板114的引导下,进入进气仓111的内部,在通过进气管112进入保护壳101的内部,将经过加热板104带走加热板104产生的热量,在进入分流仓102的内部通过第一引导板105引导进入引导仓103的内部,在均匀的进入排风仓126的内部,通过排风槽121与排风孔122排出对pcb板的表面进行加热,排出的风经过扩散板125的底部在进入进气仓111的内部,通过进气仓111的底部高于排风仓126的底部,使风与pcb板接触更加均匀,pcb板受热更加均匀。

39.本发明的工作原理及使用流程:

40.首先将pcb板对应位置涂抹焊锡膏,并放置对用元器件,在将pcb板放置于进口链轮从动装置2的顶部,通过控制主机4启动进口链轮从动装置2与电机602,将pcb板输送至回流焊设备主体1的内部,pcb板将进入两个风向引导组件12的之间,此时通过两个电机602启动带动传动轴601、叶轮605旋转,叶轮605高速旋转的过程中,通过两个进气仓111从回流焊设备主体1的内部进行抽风,风进入保护壳101的内部经过加热板104的内部,通过加热板104对风进行加热,带走加热板104所产生的热量,在两个第一引导板105的引导,使风均匀的分布于两个引导仓103的内部;

41.风将从回流焊设备主体1的左右两端进入回流焊设备主体1的内部,在通过左端挡风板124的引导使风分别从排风槽121与排风孔122排出,对pcb板的顶部与底部进行加热,由于排风槽121与排风孔122的大小从左右两端向中部逐渐递减,使得回流焊设备主体1底部左右两端的风量小于中部风量,在pcb板进入两个排风仓126之间的左端时,先通过排风槽121与排风孔122对pcb板进行预加热,pcb板在移动的过程中两个排风仓126之间排出风的温度将逐渐升高,直至pcb板移动至两个排风仓126之间的中部,排风仓126内部左右两端的风分别在集中引导板123的引导下通过两个排风仓126内侧的中部排出,pcb板表面的焊锡膏将融化,将元器件与pcb板进行连接;

42.pcb板在继续向右端移动,由于两个排风仓126之间从中部向右端排出风的温度逐渐递减,使得pcb板向右端移动的过程中,表面温度逐渐递减,直至降至室温,在缓慢降温的过程中使焊锡膏更加稳定,不易出现裂缝;

43.通过两个排风仓126的内侧将风排出,通过叶轮605高速旋转,风将分别进入进气仓111的内部,通过第二引导板114的引导,使回流焊设备主体1内部的风均匀进入进气仓111的内部,同时通过进气管112进入保护壳101的内部,继续对风加热循环使用,同时氧气检测仪606将对回流焊设备主体1内部的含氧量进行实时监测,在回流焊设备主体1内部的含氧量过低时,将自动打开电磁阀604,抽取外部气体进入回流焊设备主体1的内部,同时回流焊设备主体1内部的含氧量达到50pmm,电磁阀604将自动关闭。

44.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

45.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1