一种提高旋回破碎机安装效率的施工方法与流程

1.本发明涉及矿山工程设备安装技术领域,具体而言,涉及一种提高旋回破碎机安装效率的施工方法。

背景技术:

2.随着科学技术不断地发展和进步,砂石骨料生产系统由原来的人工化到现在的生产设备自动化,得到了长足的改进。而对于锦屏砂石骨料生产系统的主要特点是既有新兴的长距离隧道胶带运输骨料技术,又有大型进口设备旋回破碎机的引进,为大坝浇注做好了充分的准备工作。

3.现代化大型砂石骨料生产系统其核心设备是旋回破碎机,它决定产品的产量和质量,更提高了砂石骨料生产效率。旋回破碎机在我国发展很快,相应地对旋回破碎机安装也提出了很高的要求,现有的旋回破碎机的安装工艺繁杂,导致安装效率不高。

技术实现要素:

4.鉴于此,本发明提出了一种提高旋回破碎机安装效率的施工方法,旨在解决现有旋回破碎机安装效率的不高的问题。

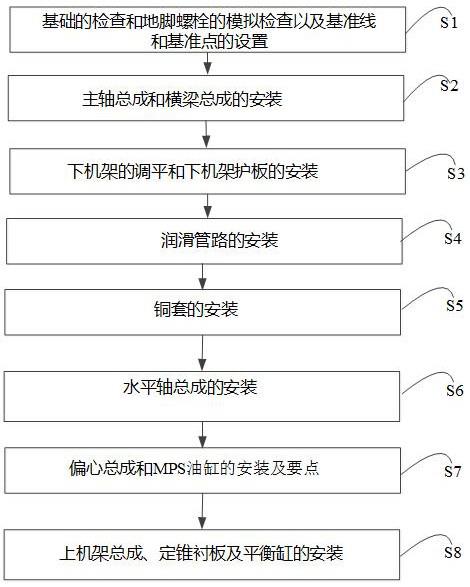

5.本发明提出了一种提高旋回破碎机安装效率的施工方法,包括以下步骤:步骤1,基础的检查和地脚螺栓的模拟检查以及基准线和基准点的设置;步骤2,主轴总成和横梁总成的安装;步骤3,下机架的调平和下机架护板的安装;步骤4,润滑管路的安装;步骤5,铜套的安装;步骤6,水平轴总成的安装;步骤7,偏心总成和mps油缸的安装及要点;步骤8,上机架总成、定锥衬板及平衡缸的安装。

6.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤2中的主轴总成安装进一步包括:清洗主轴、依次安装主轴上的防尘密封挡圈、防溅帘、下防尘密封卡环、主轴台和主轴下部的止推轴承;试装主轴锁紧螺母,检测锁紧螺母的丝扣是否与主轴上的螺纹吻合,将锁紧螺母反复旋转,看是否旋转顺畅,之后吊装主轴直立;吊装动锥衬板,并准备三个千斤顶和一个大锤对动锥衬板进行调平,调平后用麻绳塞上间隙,抹上熟石膏,准备浇环氧树脂,搅拌环氧,加入固化剂,搅拌均匀直到没有白丝为准,迅速灌入主轴和衬板之间;清除影锁紧螺母安装的异物,将锁紧螺母紧固,使之与轴套紧密配合,将定位销安装在槽内,将其与锁紧螺母焊在一起。

7.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤2中的横梁总成安装进一步包括:清洗横梁内孔和下边缘,安装横梁钢套密封、刮油环和横梁钢套,并安装横梁润滑油管和横梁传感器线;准备不锈钢焊条,在横梁护板上端面上焊吊环,以便安装横梁护板;在横梁和下机架之间涂抹防锁紧的二硫化钼润滑脂;安装横梁润滑泵的液压驱动箱。

8.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤3中下机架护板的安装进一步包括:将放到下机架梁上的护板采用大锤打到位,之后安装下机架腔护板,用螺栓紧固好,准备切割机切割柱销,在护板孔内焊接柱销,并在下机架梁护板外边处对应焊接限位块,完成下机架护板的安装。

9.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤4进一步包括:润滑液压站就位,确定油管、液压管和风管管线大小长度及位置走向,回油管需在下层基础打孔;清洗下机架油孔、通风孔和偏心总成、支撑环、水平轴总成;确定冷却风扇的合适位置,安装下机架进油管。

10.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤6进一步包括:先将温度传感器和振动传感器及相应引线安装在水平轴总成上,固定好,之后再将水平轴总成安装在下机架上。

11.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤7中的偏心总成安装进一步包括:清洁机架底面,旋入三根导杆,先后安装偏心总成和mps油缸。

12.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤8中的上机架安装进一步包括:吊装上机架前,对行车和钢丝绳做好安全检查后进行吊装,就位后要和下机架用螺栓进行锁紧。

13.进一步地,上述提高旋回破碎机安装效率的施工方法中,所述步骤8中的定锥衬板安装步骤中,清洗上机架和定锥衬板,预装定锥衬板,检查衬板之间衬板和上边缘的间隙大小,以至确定所需垫的木条厚度。

14.本发明中的提高旋回破碎机安装效率的施工方法,采用预组装的方法安装,在施工过程中,保证了设备安装进度和质量;采用分块安装再组合安装的方法,大大提高了安装效率。

附图说明

15.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:图1为本发明实施例提供的提高旋回破碎机安装效率的施工方法的流程示意图。

具体实施方式

16.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

17.参阅图1,本发明实施例的提高旋回破碎机安装效率的施工方法包括以下步骤:步骤1,基础的检查和地脚螺栓的模拟检查以及基准线和基准点的设置。

18.具体而言,对预埋地脚螺栓要检查跟部中心位置、不垂直度和顶部标高,对预留螺栓孔要检查预留孔中心位置、孔不垂直度和孔的深度,对活动式地脚螺栓的预埋钢管及带槽锚板的基础,除检查钢管中心位置、钢管不垂直度以外,还应检查锚板方向和几何尺寸(也可以采用地脚螺栓模拟检查的方法进行检查),如达不到要求应进行处理,以满足安装要求。

19.设备安装的基准线和基准点的设置,一般是在洞室和设备基础施工工序完成的情况下进行的,其设置依据应是土建工序交接文件中的测量网点。基准线和基准点的设置过程一般由设备安装技术人员提出测量通知任务单,专职测量人员使用满足安装精度的仪器测量设定。设定的原则,应满足安装及检修的需要,且有利于长期保持,不被损坏。在基准线和基准点设置时,还应绘制布置图,对中心标板和基准点加以编号,并将测量结果相应记录在布置图中。采用合理的测量方法,保证了设备安装的精度,电极垂直度、同心度和平行度安装偏差控制在 0.5mm/m 之内。

20.步骤2,主轴总成和横梁总成的安装。

21.其中,主轴总成安装进一步包括:清洗主轴、依次安装主轴上的防尘密封挡圈、防溅帘、下防尘密封卡环、主轴台和主轴下部的止推轴承。

22.具体而言,止推轴承在安装时要用铜棒轻轻打靠,由于止推轴承的孔内灌注有银粉,并使用带螺纹旋塞密封,当磨损深度达到止推轴承油槽底部时,空洞打开,银粉外泄进入润滑油中,进而根据止推轴承的磨损程度,是否进行更换。

23.试装主轴锁紧螺母,检测锁紧螺母的丝扣是否与主轴上的螺纹吻合,将锁紧螺母反复旋转,看是否旋转顺畅,之后吊装主轴直立。

24.具体而言,锁紧螺母是保证动锥和轴的锥度处连接紧密,破碎机运动向下旋转螺母,保证了其与动锥衬板的可靠配合。在吊装前要在止推轴承下放置保护皮带,装主轴的地坑口径不要过大,以便于支撑主轴。采用“桥式起重机”设备进行吊装,保证了吊装的安全性和准确性。

25.吊装动锥衬板,并准备三个千斤顶和一个大锤对动锥衬板进行调平,调平后用麻绳塞上间隙,抹上熟石膏,准备浇环氧树脂,搅拌环氧,加入固化剂,搅拌均匀直到没有白丝为准,迅速灌入主轴和衬板之间。

26.具体而言,调整动锥衬板和主轴周围间隙大约在1个公分左右。抹上熟石灰,确定没有漏缝。用手电钻(装有自制的搅拌器)搅拌环氧,将环氧树脂灌入主轴和衬板之间的过程要连续进行,不能间断,否则会出现环氧断层,效果不好。在浇注的过程中要注意观察下

边缘是否有泄漏和上边缘环氧所达到的位置(环氧和动锥衬板上边缘有3公分左右的余度为宜),大约需要21桶(10公斤/桶)左右的环氧树脂。

27.清除影锁紧螺母安装的异物,将锁紧螺母紧固,使之与轴套紧密配合,将定位销安装在槽内,将其与锁紧螺母焊在一起。

28.横梁总成安装进一步包括:清洗横梁内孔和下边缘,安装横梁钢套密封、刮油环和横梁钢套,并安装横梁润滑油管和横梁传感器线。其中,要对润滑油管和传感器线进行调整,在横梁壁内侧焊接挂钩,是线路避开缓冲弹簧位置。

29.准备不锈钢焊条,在横梁护板上端面上焊吊环,以便安装横梁护板。横梁缘护板最好试装一下,调整好各块之间的间隙,在间隙里填充玻璃胶(黑色)起到一定的缓冲作用。

30.在横梁和下机架之间涂抹防锁紧的二硫化钼润滑脂。安装横梁前要检查其与下机架之间的椎体配合面是否吻合,在横梁和下机架之间涂抹防锁紧的3#二硫化钼润滑脂,以便于拆卸。

31.安装横梁润滑泵的液压驱动箱。

32.步骤3,下机架的调平和下机架护板的安装。

33.具体而言,需准备4根地脚螺栓(带螺帽、垫片和垫板),2个20吨千斤顶,厚度不等的垫板和楔块若干,1台框架水平仪(精度0.02mm),1把敲击扳手(可以自行制作)和1把大锤。下机架的调平经过粗调和细调,待粗调完成后,将地脚螺栓紧固好,再进行细调平,最后完成下机架的调平工作。及时对下机架进行二次浇注混凝土,以便于配电柜和流量分配器的安装。

34.将放到下机架梁上的护板采用大锤打到位,之后安装下机架腔护板,用螺栓紧固好,准备切割机切割柱销,在护板孔内焊接柱销,并在下机架梁护板外边处对应焊接限位块,完成下机架护板的安装。下机架壁、腔护板焊好后要拆掉脚手架跳板,制作下机架下端脚手架,便于安装偏心总成。

35.步骤4,润滑管路的安装。

36.润滑管路的安装进一步包括:润滑液压站就位,确定油管、液压管和风管管线大小长度及位置走向,回油管需在下层基础打孔;内侧油管采用φ26mm钢管与原油管用氧铜焊连接,内侧用电焊把油管焊接到下机架铜套油槽进油口处,打磨焊接处至不影响润滑油通道)。为了确保下一台安装的顺利的进行,对下一台该部位进行了检查,发现有同样的问题,并把该台此处进行了重加工。水平轴总成的安装。清洗下机架润滑油管。润滑管路的清洗方法:将接到主机的油管直接接到液压站,不经过主机,直接通过液压站进行循环清洗。安装流量控制阀,焊制回油管路及制作冷却风扇处的四通管并安装润滑、液压油管(要对焊接制作的管路用稀酸进行反复清洗),先预装,确定位置后再正式安装。将准备好的相关油料运到位,为加油做好准备。安装横梁润滑系统。

37.清洗下机架油孔、通风孔和偏心总成、支撑环、水平轴总成。该步骤中,用铁丝套住棉布蘸丙酮在管内来回拉动,进行清洗。安装润滑管线,回油管线是用φ108无缝钢管直接焊在机架本体上的回油口上,并有一定的倾斜度,接头处和弯角处通过法兰和弯头连接。

38.确定冷却风扇的合适位置,安装下机架进油管。由于内孔出现三孔不同心问题,暂

不能安装,需要及时处理(采用了稍细的钢管与原油管对接,进行了变径处理后焊在了最内侧孔上。

39.步骤5,铜套的安装。

40.具体而言,安装前要预定好吊车行走路线,调号小车位置,只动大车,节省时间。液氮使用时(温度约达零下200度,预计要冷却1~2个小时)要注意安全,做好防护。吊装前要确保铜套、机架内孔要清洁,表面无砂粒、油脂、水等并且吊装要迅速,避免安装出现卡滞现象。

41.步骤6,水平轴总成的安装。

42.具体而言,在进行水平轴总成安装前,应先将温度传感器和振动传感器及相应引线安装在水平轴总成上,固定好,之后再将水平轴总成安装在下机架上其中,在第一次安装时应选用大、中、小规格垫环中的中等厚度的垫环,这样便于调整水平轴总成与偏心总成齿轮的啮合,以减少水平轴总成重装的次数。

43.步骤7,偏心总成和mps油缸的安装及要点。

44.具体而言,制作下机架下端脚手架,清点定锥衬板,并按编号分类放置,便于安装。安装好铜套后要清洁机架底面,旋入三根导杆,先后安装偏心总成和mps油缸(安装时要清洁)。准备四根一样长度的钢丝绳连同检修小车吊起安装偏心总成,用尺度百分表来调节齿隙,并在偏心总成的齿上均匀涂蓝色专用标记胶,看偏心总成和水平轴的啮合情况。当啮合度在要求范围内时,水平轴的位置便得以确定,进而确定主电机的位置来制作主电机基础底座并做好预埋和混凝土浇筑。

45.步骤8,上机架总成、定锥衬板及平衡缸的安装。

46.具体而言,上机架安装过程中,吊装上机架前,对行车和钢丝绳做好安全检查后进行吊装,就位后要和下机架用螺栓进行锁紧,锁紧工作(可用大锤结合手拉葫芦的方法)一定要到位,同时要保证四周间隙基本一样。

47.定锥衬板安装步骤中,清洗上机架和定锥衬板,预装定锥衬板,检查衬板之间衬板和上边缘的间隙大小,以至确定所需垫的木条厚度。

48.该步骤中,安装定锥衬板之前需做好准备工作:

①

腻子或熟石膏约90kg(用于堵缝);

②

木条若干(垫在衬板与衬板之间,缓冲);

③

钢筋若干(只用于固定最底层衬板);

④

角磨机2把(用于衬板安装前的打磨和清洁);

⑤

手电钻1把(做成搅拌器,用于搅拌环氧树脂);

⑥

液压千斤顶1个和大锤1把(将衬板打靠并定到位);

⑦

环氧树脂若干桶(浇注在上机架和衬板之间,缓冲);

⑧

丙酮2瓶(清洗环氧树脂)。环氧树脂为一层一浇注,并迅速进行浇注。

49.对平衡缸进行安装,顶部三通为铸铁做成,安装时不要用力过猛,以防破损;在对平衡杠加注氮气时,不要用力过猛,以防充气口弄破。加盖横梁帽,完成机械安装。根据平衡杠的实际位置焊接并延长mps油缸的油管。

50.吊装放置冷却风扇,安装空气增压装置。对防尘环进行打磨处理后,安装防尘环。接着进行电控房设计,电控柜就位,准备电气布线。清洗横梁缘、上机架、主轴,调整安装破碎机驱动电机并进行固定和二次混凝土浇注,清洗主轴,防尘环和偏心铜套,安装主轴和横梁总成,紧固横梁总成螺母,安装油管和风管。电工进场,开始布线、接线。对水平轴和液压站加油,水平轴联轴器的安装,装mps主轴控制柜,电控柜和传感器穿管布线进行安装。完成电气接线并进行空车试机和带料试车,润滑油路运行,调整油位传感器,调试程序,完成油

泵、主电机联锁调试,完成润滑油泵和液压油泵的正反转调试,完成冷风机、横梁润滑泵、鼓风机的调试,完成主电机调试,最后完成了整个设备的安装工作。

51.综上,本发明实施例中提供的提高旋回破碎机安装效率的施工方法,采用预组装的方法安装,在施工过程中,保证了设备安装进度和质量;采用分块安装再组合安装的方法,大大提高了安装效率。

52.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1