一种超精密微量切割成形工作台

1.本发明属于机械加工技术领域,具体涉及一种超精密微量切割成形工作台。

背景技术:

2.在高分子、电子设备和先进材料的研究领域,需要制备微小试件,其厚度一般为8μm~50μm,长宽尺寸为10μm~100μm,且对尺寸的精度要求一般为

±

1μm。由于微小试件尺寸过小,加工过程人眼不可见,形状多样且加工精度要求高,微小试件毛坯一般为柔软的超薄件,对工件的装夹、对刀、过程监测等提出了极高的挑战,现有常规机械加工设备难以满足微小试件加工形状多样、高精、高效和操作方便的需求。因此为了克服常规机械加工设备的不足,进而研发一种超精密微量切割成形工作台是很符合实际工作需要的。

技术实现要素:

3.本发明为了解决现有机械加工设备无法满足微小试件加工形状多样、高精、高效和操作方便的需求,进而提供一种超精密微量切割成形工作台;

4.一种超精密微量切割成形工作台,所述工作台包括龙门架、床身、x轴直线工作导轨、y轴直线工作导轨和z轴直线工作导轨,龙门架沿竖直方向立设在床身的上表面上,且龙门架的底部与床身的上表面固定连接,x轴直线工作导设置在龙门架的前方,且x轴直线工作导轨固接在床身的上表面上,y轴直线工作导轨固接在x轴直线工作导轨的工作滑块上,且y轴直线工作导轨的轴线与x轴直线工作导轨的轴线垂直设置,z轴直线工作导轨沿竖直方向设置在龙门架的前侧,且z轴直线工作导轨的壳体与龙门架的前侧固定连接,所述工作台还包括转动工作台组件、对刀显微单元、斜向显微单元、垂直显微单元和刀具单元;所述转动工作台组件沿竖直方向设置在y轴直线工作导轨中工作滑块的上表面上,且转动工作台组件与y轴直线工作导轨中的工作滑块固定连接,对刀显微单元设置在转动工作台组件的前侧,且对刀显微单元固定端与x轴直线工作导轨的端部拆卸连接,对刀显微单元的检测端朝向转动工作台组件中的工作台面设置,斜向显微单元、垂直显微单元和刀具单元均通过固定立板固接在z轴直线工作导轨中的工作滑块上,垂直显微单元设置在转动工作台组件的上方,且垂直显微单元的固定端与固定立板固定连接,垂直显微单元的检测端朝向转动工作台组件中的工作台面设置,斜向显微单元设置在垂直显微单元的一侧,且斜向显微单元的固定端与固定立板固定连接,斜向显微单元的检测端朝向转动工作台组件中的工作台面设置,刀具单元设置在垂直显微单元的另一侧,且刀具单元固定端与固定立板固定连接,刀具单元的执行端朝向转动工作台组件设置;

5.进一步地,所述转动工作台组件包括旋转工作台、真空吸盘和吸盘支撑件,所述旋转工作台设置在y轴直线工作导轨中的工作滑块上,且旋转工作台的固定端与y轴直线工作导轨中的工作滑块固定连接,吸盘支撑件沿竖直方向设置在旋转工作台的工作台面上,且吸盘支撑件的底部与旋转工作台的上表面固定连接,真空吸盘固接在吸盘支撑件的顶部;

6.进一步地,所述对刀显微单元包括磁力座、一号工业变焦显微镜和柔性支撑杆,所

述磁力座通过磁力吸附在x轴直线工作导轨的端部,柔性支撑杆的一端与磁力座固定连接,柔性支撑杆的另一端与一号工业变焦显微镜的壳体固定连接,一号工业变焦显微镜的照射端朝向真空吸盘设置;

7.进一步地,所述斜向显微单元包括一号导轨、二号导轨、一号升降台、一号夹具块和二号工业变焦显微镜,所述一号导轨固接在固定立板上,且一号导轨的轴线与固定立板的竖直轴线之间呈倾斜设置,二号导轨固接在一号导轨中的工作滑块上,且二号导轨的轴线与一号导轨的轴线垂直设置,一号升降台固接在二号导轨中的工作滑块上,一号夹具块固接在一号升降台的工作平面上,二号工业变焦显微镜安装在一号夹具块上,且二号工业变焦显微镜的照射端朝向真空吸盘设置;

8.进一步地,所述垂直显微单元包括二号升降平台、二号夹具和三号工业变焦显微镜,二号升降平台位于固定立板前侧的中心处,且二号升降平台固接在固定立板上,二号夹具固接在二号升降平台的工作平面上,三号工业变焦显微镜安装在二号夹具上,且三号工业变焦显微镜的照射端朝向真空吸盘设置;

9.进一步地,所述刀具单元包括三号导轨、四号导轨、三号升降台、一号转接板、三维力传感器、二号转接板和旋转刀架组件,所述三号导轨固接在固定立板上,且三号导轨的轴线与固定立板的竖直轴线垂直设置,四号导轨固接在三号导轨中的工作滑块上,且四号导轨的轴线与三号导轨的轴线垂直设置,三号升降台固接在四号导轨的工作滑块上,一号转接板通过螺栓固接在三号升降台的工作台面上,二号转接板与一号转接板相对设置,二号转接板与一号转接板之间设有三维力传感器,一号转接板与三维力传感器的壳体固定连接,二号转接板与三维力传感器的触点端固定连接,旋转刀架组件安装在二号转接板上;

10.进一步地,所述旋转刀架组件包括刀具旋转板、手动旋钮、带肩螺钉、刀具架和切刀,刀具旋转板通过带肩螺钉安装在二号转接板上,且刀具旋转板通过手动旋钮与二号转接板紧固连接,刀具架安装在刀具旋转板上,切刀安装在刀具架上,切刀的刀刃朝向真空吸盘设置;

11.进一步地,所述刀具旋转板上加工有带肩螺钉孔,带肩螺钉孔位于刀具旋转板前侧的右上角处,且带肩螺钉的螺纹段穿过带肩螺钉孔并与二号转接板上对应的螺纹连接孔螺纹连接;

12.进一步地,所述刀具旋转板上加工有圆弧槽,圆弧槽位于刀具旋转板的前侧,且手动旋钮的螺纹段穿过圆弧槽并与二号转接板上对应的螺纹连接孔螺纹连接;

13.进一步地,所述一号导轨的轴线与固定立板的竖直轴线之间的倾斜角度为45

°

。

14.本技术相对于现有技术所产生的有益效果:

15.本发明提供的一种超精密微量切割成形工作台,具有x、y、z三个直线轴和一个旋转轴,能够加工不同形状的试件。具备对刀和加工过程的实时显微观测能力,便于操作观察。斜向显微系统、垂直显微系统、对刀显微系统和刀具系统均安装有便于调整的多轴结构,方便工作台的灵活调试和操作。通过三维力传感器实时测量加工过程切割力的大小,基于反馈的切割力大小的变化判断试件是否切断。采用真空负压吸持超薄工件,具备工件吸持稳定、吸持力大的优点,确保切割加工过程中超薄工件毛坯不会随意移动。总之,本发明提供的一种超精密微量切割成形工作台能够实现多种形状试件的超薄切割加工,加工精度和加工效率高,且操作方便。

附图说明

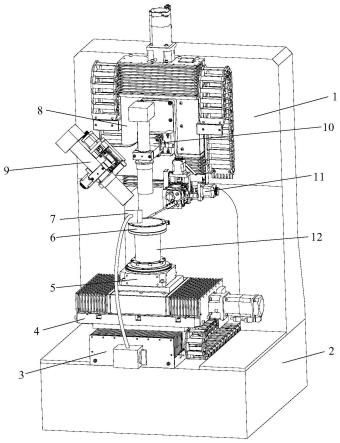

16.图1为本发明的一种超精密微量切割成形工作台整体结构示意图;

17.图2为本发明的一种超精密微量切割成形工作台中斜向显微系统示意图;

18.图3为本发明的一种超精密微量切割成形工作台中垂直显微系统、对刀显微系统和刀具系统示意图;

19.图4为本发明的一种超精密微量切割成形工作台中斜向显微系统、垂直显微系统和刀具系统相对位置示意图;

20.图5为本发明的一种超精密微量切割成形工作台中刀具旋转板示意图;

21.图中:1龙门架;2床身;3x轴直线工作导轨;4y轴直线工作导轨;5旋转工作台;6真空吸盘;7对刀显微系统;7.1磁力座;7.2一号工业变焦显微镜;7.3柔性支撑杆;8z轴直线工作导轨;9斜向显微系统;9.1一号导轨;9.2二号导轨;9.3一号升降台;9.4一号夹具块;9.5二号工业变焦显微镜;10垂直显微系统;10.1二号升降平台;10.2二号夹具;10.3三号工业变焦显微镜;11刀具系统;11.1三号导轨;11.2四号导轨;11.3三号升降台;11.4一号转接板;11.5三维力传感器;1.6二号转接板;11.7刀具旋转板;11.7.1圆弧槽;11.7.2带肩螺钉孔;11.8手动旋钮;11.9带肩螺钉;11.10刀具架;11.11切刀和12吸盘支撑件。

具体实施方式

22.具体实施方式一:结合图1至图5说明本实施方式,本实施方式中提供了一种超精密微量切割成形工作台,所述工作台包括龙门架1、床身2、x轴直线工作导轨3、y轴直线工作导轨4和z轴直线工作导轨8,龙门架1沿竖直方向立设在床身2的上表面上,且龙门架1的底部与床身2的上表面固定连接,x轴直线工作导轨3设置在龙门架1的前方,且x轴直线工作导轨3固接在床身2的上表面上,y轴直线工作导轨4固接在x轴直线工作导轨3的工作滑块上,且y轴直线工作导轨4的轴线与x轴直线工作导轨3的轴线垂直设置,z轴直线工作导轨8沿竖直方向设置在龙门架1的前侧,且z轴直线工作导轨8的壳体与龙门架1的前侧固定连接,其特征在于:所述工作台还包括转动工作台组件、对刀显微单元7、斜向显微单元9、垂直显微单元10和刀具单元11;所述转动工作台组件沿竖直方向设置在y轴直线工作导轨4中工作滑块的上表面上,且转动工作台组件与y轴直线工作导轨4中的工作滑块固定连接,对刀显微单元7设置在转动工作台组件的前侧,且对刀显微单元7固定端与x轴直线工作导轨3的端部拆卸连接,对刀显微单元7的检测端朝向转动工作台组件中的工作台面设置,斜向显微单元9、垂直显微单元10和刀具单元11均通过固定立板固接在z轴直线工作导轨8中的工作滑块上,垂直显微单元10设置在转动工作台组件的上方,且垂直显微单元10的固定端与固定立板固定连接,垂直显微单元10的检测端朝向转动工作台组件中的工作台面设置,斜向显微单元9设置在垂直显微单元10的一侧,且斜向显微单元9的固定端与固定立板固定连接,斜向显微单元9的检测端朝向转动工作台组件中的工作台面设置,刀具单元11设置在垂直显微单元10的另一侧,且刀具单元11固定端与固定立板固定连接,刀具单元11的执行端朝向转动工作台组件设置。

23.本实施方式中,以三轴工作台为基础,并结合了斜向显微系统、垂直显微系统、对刀显微系统和刀具系统共同组成了一个可以实现超精密切割且高效切割的工作台,其中固定立板为“人”字形结构,斜向显微系统、垂直显微系统和刀具系统呈“品”字形设置,其中垂

直显微系统位于最上方,斜向显微系统位于垂直显微系统的左下方,刀具系统位于垂直显微系统的右下方。

24.具体实施方式二:结合图1至图5说明本实施方式,本实施方式与具体实施方式一不同点在于,所述转动工作台组件包括旋转工作台5、真空吸盘6和吸盘支撑件12,所述旋转工作台5设置在y轴直线工作导轨4中的工作滑块上,且旋转工作台5的固定端与y轴直线工作导轨4中的工作滑块固定连接,吸盘支撑件12沿竖直方向设置在旋转工作台5的工作台面上,且吸盘支撑件12的底部与旋转工作台5的上表面固定连接,真空吸盘6固接在吸盘支撑件12的顶部。其它组成和连接方式与具体实施方式一相同。

25.本实施方式中,所述真空吸盘6为多孔陶瓷真空吸盘,其微孔直径小于10μm。多孔陶瓷真空吸盘具有吸力大和均匀的优势,且陶瓷质地坚硬适合做试件的切割底板。陶瓷真空吸盘微孔直径小于10μm是为了防止切割成形的微小试件吸入真空吸盘。

26.具体实施方式三:结合图1至图5说明本实施方式,本实施方式与具体实施方式二不同点在于,所述对刀显微单元7包括磁力座7.1、一号工业变焦显微镜7.2和柔性支撑杆7.3,所述磁力座7.1通过磁力吸附在x轴直线工作导轨3的端部,柔性支撑杆7.3的一端与磁力座7.1固定连接,柔性支撑杆7.3的另一端与一号工业变焦显微镜7.2的壳体固定连接,一号工业变焦显微镜7.2的照射端朝向真空吸盘6设置。其它组成和连接方式与具体实施方式二相同。

27.如此设置,便于手动调整一号工业变焦显微镜7.2和柔性支撑杆7.3使一号工业变焦显微镜7.2能够观察到切刀11.11的刀刃。

28.具体实施方式四:结合图1至图5说明本实施方式,本实施方式与具体实施方式三不同点在于,所述斜向显微单元9包括一号导轨9.1、二号导轨9.2、一号升降台9.3、一号夹具块9.4和二号工业变焦显微镜9.5,所述一号导轨9.1固接在固定立板上,且一号导轨9.1的轴线与固定立板的竖直轴线之间呈倾斜设置,二号导轨9.2固接在一号导轨9.1中的工作滑块上,且二号导轨9.2的轴线与一号导轨9.1的轴线垂直设置,一号升降台9.3固接在二号导轨9.2中的工作滑块上,一号夹具块9.4固接在一号升降台9.3的工作平面上,二号工业变焦显微镜9.5安装在一号夹具块9.4上,且二号工业变焦显微镜9.5的照射端朝向真空吸盘6设置。其它组成和连接方式与具体实施方式三相同。

29.如此设置,一号导轨9.1、二号导轨9.2、一号升降台9.3组成了三维直线移动轴,可沿三个直线方向调整二号工业变焦显微镜9.5的位置,其中一号导轨9.1和二号导轨9.2为电动调节,一号升降台9.3为手动调节。

30.具体实施方式五:结合图1至图5说明本实施方式,本实施方式与具体实施方式四不同点在于,所述垂直显微单元10包括二号升降平台10.1、二号夹具10.2和三号工业变焦显微镜10.3,二号升降平台10.1位于固定立板前侧的中心处,且二号升降平台10.1固接在固定立板上,二号夹具10.2固接在二号升降平台10.1的工作平面上,三号工业变焦显微镜10.3安装在二号夹具10.2上,且三号工业变焦显微镜10.3的照射端朝向真空吸盘6设置。其它组成和连接方式与具体实施方式四相同。

31.本实施方式中,垂直显微系统10中的三号工业变焦显微镜10.3的中线与z轴直线工作导轨8呈零度角。垂直显微系统10可通过二号升降平台10.1沿垂直于z轴直线工作导轨8的方向进行一维位置调整。

32.具体实施方式六:结合图1至图5说明本实施方式,本实施方式与具体实施方式五不同点在于,所述刀具单元11包括三号导轨11.1、四号导轨11.2、三号升降台11.3、一号转接板11.4、三维力传感器11.5、二号转接板11.6和旋转刀架组件,所述三号导轨11.1固接在固定立板上,且三号导轨11.1的轴线与固定立板的竖直轴线垂直设置,四号导轨11.2固接在三号导轨11.1中的工作滑块上,且四号导轨11.2的轴线与三号导轨11.1的轴线垂直设置,三号升降台11.3固接在四号导轨11.2的工作滑块上,一号转接板11.4通过螺栓固接在三号升降台11.3的工作台面上,二号转接板11.6与一号转接板11.4相对设置,二号转接板11.6与一号转接板11.4之间设有三维力传感器11.5,一号转接板11.4与三维力传感器11.5的壳体固定连接,二号转接板11.6与三维力传感器11.5的触点端固定连接,旋转刀架组件安装在二号转接板11.6上。其它组成和连接方式与具体实施方式五相同。

33.本实施方式中,三号导轨11.1、四号导轨11.2、三号升降台11.3组成了三维直线移动轴,可沿三个直线方向调整切刀11.11的位置。三号导轨11.1和四号导轨11.2为电动调节,三号升降台11.3为手动调节,三维力传感器11.5用于实时监测切割试件过程中的切割力,当切割力突然增大时,此时切刀切到了真空吸盘表面,说明试件已经切断,在工作时二号工业变焦显微镜9.5和三号工业变焦显微镜10.3的中心线与切刀11.11的刀尖相交于一点。

34.具体实施方式七:结合图1至图5说明本实施方式,本实施方式与具体实施方式五不同点在于,所述旋转刀架组件包括刀具旋转板11.7、手动旋钮11.8、带肩螺钉11.9、刀具架11.10和切刀11.11,刀具旋转板11.7通过带肩螺钉11.9安装在二号转接板11.6上,且刀具旋转板11.7通过手动旋钮11.8与二号转接板11.6紧固连接,刀具架11.10安装在刀具旋转板11.7上,切刀11.11安装在刀具架11.10上,切刀11.11的刀刃朝向真空吸盘6设置。其它组成和连接方式与具体实施方式六相同。

35.具体实施方式八:结合图1至图5说明本实施方式,本实施方式与具体实施方式七不同点在于,所述刀具旋转板11.7上加工有带肩螺钉孔11.7.2,带肩螺钉孔11.7.2位于刀具旋转板11.7前侧的右上角处,且带肩螺钉11.9的螺纹段穿过带肩螺钉孔11.7.2并与二号转接板11.6上对应的螺纹连接孔螺纹连接。其它组成和连接方式七与具体实施方式六相同。

36.具体实施方式九:结合图1至图5说明本实施方式,本实施方式与具体实施方式八不同点在于,所述刀具旋转板11.7上加工有圆弧槽11.7.1,圆弧槽11.7.1位于刀具旋转板11.7的前侧,且手动旋钮11.8的螺纹段穿过圆弧槽11.7.1并与二号转接板11.6上对应的螺纹连接孔螺纹连接。其它组成和连接方式与具体实施方式八相同。

37.结合具体实施方式七至具体实施方式九说明,刀具旋转板11.7开有圆弧槽11.7.1,圆弧槽11.7.1的圆心与带肩螺钉孔11.7.2同轴,通过圆弧槽11.7.1和带肩螺钉孔11.7.2,使刀具旋转板11.7可带动刀具架11.10相对于二号转接板11.6进行转动。切刀刀刃的水平调节方法:旋松手动旋钮11.8,刀具旋转板11.7带动切刀11.11绕带肩螺钉11.9旋转即可实现刀刃的水平调节,通过一号工业变焦显微镜7.2观察刀刃相对真空吸盘6的水平状态。

38.具体实施方式十:结合图1至图5说明本实施方式,本实施方式与具体实施方式五不同点在于,所述一号导轨9.1的轴线与固定立板的竖直轴线之间的倾斜角度为45

°

。其它

组成和连接方式与具体实施方式四相同。

39.本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

40.工作原理

41.本技术在工作时,首先按照具体实施方式一至十中所述的连接关系组装在一起,将被加工超薄工件吸附在真空吸盘6的工作面上,通过x轴直线工作导轨3、y轴直线工作导轨4和旋转工作台组件配合实现工件的加工位置的调节,以及工件的自转动作。x轴直线工作导轨3、y轴直线工作导轨4和旋转工作台组件的运动分辨率小于1μm,故可实现微小尺寸试件的切割。通过z轴直线工作导轨8带动刀具上下运动。通过x轴直线工作导轨3、y轴直线工作导轨4、z轴直线工作导轨8和旋转工作台组件联动实现不同形状微小工件切割工作。本技术中的二号工业变焦显微镜9.5用于实时观察切割时切刀11.11刀尖的切割过程,通过z轴直线工作导轨8带动切刀11.11的上下移动实现微小试件的切割动作,通过三维力传感器11.5观测切割力的变化可判断试件是否切断,可实现具备力反馈的切割。当完成试件的切割后,通过移动三号导轨11.1、四号导轨11.2、三号升降台11.3将切刀11.11移出切割区域视场,采用三号工业变焦显微镜10.3观察和分拣切割后的试件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1