薄板焊接防粘连装置及其方法与流程

1.本发明涉及薄板焊接技术领域,更具体地说,它涉及薄板焊接防粘连装置及其方法。

背景技术:

2.为增加单片薄板的强度,通过焊接技术,将多片薄板进行堆叠焊接,以增加薄板整体的强度,避免在使用中出现薄板的形变。

3.相关技术中,在薄板焊接中,需要上下电极对称接触薄板的上下侧,将电流集中汇集在一点上进行焊接,然而当需要对薄板进行多位置点焊接时,在将上下电极对准同一点进行焊接时,易出现偏差,造成焊接的不牢固。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供薄板焊接防粘连装置及其方法。

5.为实现上述目的,本发明提供了如下技术方案:

6.薄板焊接防粘连装置,包括:加工台;转向机构,用于驱动焊接转向,且转向机构设置于加工台的内部,所述转向机构包括移动板,所述移动板滑动连接在所述加工台的内部,且移动板上设置有电机,所述电机输出轴上固定连接有第一齿轮,所述加工台上转动连接有电动伸缩杆,所述电动伸缩杆的外表面设置有第二齿轮,所述第一齿轮的外表面与所述第二齿轮的外表面啮合;连接组件,设置于加工台上,且连接组件包括连接轴,所述连接轴设置于所述电动伸缩杆上,且连接轴的外表面固定连接有第一夹持件,且第一夹持件上设置有下电极,所述电动伸缩杆的输出轴上固定连接有第二夹持件,所述第二夹持件上设置有上电极;第一接触点,设置于上电极上;第二接触点,设置于下电极上;其中,通过第一接触点和第二接触点同时接触在薄板表面的焊接位置处,完成焊接操作。

7.作为本发明进一步的方案,所述加工台的内部设置有气缸,所述气缸的伸缩端与所述移动板固定连接,所述移动板滑动连接在所述连接轴的外表面。

8.作为本发明进一步的方案,所述电动伸缩杆的外表面开设有通槽,所述第二齿轮套设于所述电动伸缩杆的外表面,且第二齿轮上固定连接有凸起,所述凸起滑动连接于所述通槽的内部,且凸起与通槽相适配;

9.其中,通过气缸的启动,推动移动板进行滑动,使第一齿轮与第二齿轮同步远离薄板,反之,第一齿轮与第二齿轮在薄板表面旋转,对焊接点进行旋转挤压,保持薄板表面焊接后的平整。

10.作为本发明进一步的方案,所述加工台上开设有方孔,所述第一夹持件贯穿所述方孔并延伸至所述方孔的外部,通过所述电机的启动,使第一夹持件和第二夹持件进行同步旋转,使上电极和下电极在薄板上下对称位置处进行焊接操作。

11.作为本发明进一步的方案,所述连接轴的顶端贯穿所述加工台并延伸至所述加工

台的顶部,所述连接轴延伸至所述加工台的顶部与所述电动伸缩杆固定连接。

12.作为本发明进一步的方案,所述第一接触点的端径为4mm,所述第二接触点的端径为6mm。

13.作为本发明进一步的方案,所述第二齿轮的外表面环状固定连接有叶片,且叶片在旋转中,加快焊接处周围空气的流动,从而对焊接位置处进行降温处理。

14.薄板焊接防粘连装置的方法,应用于所述的薄板焊接防粘连装置,所述薄板焊接防粘连装置的方法包括如下步骤:

15.步骤一:通过启动电动伸缩杆,推动上电极向下移动,使上电极接触在薄板表面,对薄板进行焊接操作;

16.步骤二:启动电机,使电机输出轴上的第一齿轮进行旋转,通过齿轮啮合,带动第二齿轮上的电动伸缩杆进行转动,接着连接轴也进行旋转,使第一夹持件和第二夹持件进行同步转动,带动上下电极进行同步旋转,从而重新接触在薄板另一焊接位置处进行焊接。

17.与现有技术相比,本发明具备以下有益效果:

18.1、本发明中,通过设置的第一齿轮和第二齿轮,带动上下极头进行同步转动,实现多位置的焊接,且无需再逐一对焊接位置进行对准,避免发生一定的偏差,造成焊接位置的不牢固。

19.2、本发明中,通过设置的气缸,带动第一齿轮和第二齿轮与薄板之间的位置,在焊接完成后,通过第一齿轮和第二齿轮接触挤压在薄板表面,对焊接后形成的凸起进行挤压,从而确保焊接后薄板表面的平整度。

附图说明

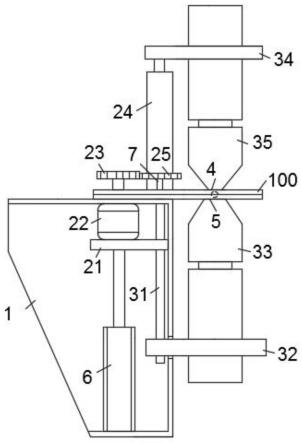

20.图1为本发明提出薄板焊接防粘连装置及其方法的实施例一的结构示意图;

21.图2为本发明提出薄板焊接防粘连装置及其方法中加工台的侧视结构示意图;

22.图3为本发明提出薄板焊接防粘连装置及其方法中焊接的示意图;

23.图4为本发明提出薄板焊接防粘连装置及其方法的实施例二的结构示意图。

24.1、加工台;21、移动板;22、电机;23、第一齿轮;24、电动伸缩杆;25、第二齿轮;31、连接轴;32、第一夹持件;33、下电极;34、第二夹持件;35、上电极;4、第一接触点;5、第二接触点;6、气缸;7、通槽;8、凸起;9、方孔;10、叶片;100、薄板。

具体实施方式

25.参照图1至图3。

26.实施例一对本发明提出的薄板焊接防粘连装置及其方法做进一步说明。

27.薄板焊接防粘连装置,包括:加工台1;转向机构,用于驱动焊接转向,且转向机构设置于加工台1的内部,所述转向机构包括移动板21,所述移动板21滑动连接在所述加工台1的内部,且移动板21上设置有电机22,所述电机22输出轴上固定连接有第一齿轮23,所述加工台1上转动连接有电动伸缩杆24,所述电动伸缩杆24的外表面设置有第二齿轮25,所述第一齿轮23的外表面与所述第二齿轮25的外表面啮合;连接组件,设置于加工台1上,且连接组件包括连接轴31,所述连接轴31设置于所述电动伸缩杆24上,且连接轴31的外表面固定连接有第一夹持件32,且第一夹持件32上设置有下电极33,所述电动伸缩杆24的输出轴

上固定连接有第二夹持件34,所述第二夹持件34上设置有上电极35;第一接触点4,设置于上电极35上;第二接触点5,设置于下电极33上;其中,通过第一接触点4和第二接触点5同时接触在薄板100表面的焊接位置处,完成焊接操作。电机22与外部的电源以及控制开关进行连接,且设置的电机22,能够带动上下电极进行同步转动,对不同薄板100上的位置进行焊接。电动伸缩杆24与外部的电源以及控制开关进行连接,且设置的电动伸缩杆24,能够调节上电极与薄板100之间距离,从而进行焊接操作。

28.本发明中,所述加工台1的内部设置有气缸6,所述气缸6的伸缩端与所述移动板21固定连接,所述移动板21滑动连接在所述连接轴31的外表面。所述电动伸缩杆24的外表面开设有通槽7,所述第二齿轮25套设于所述电动伸缩杆24的外表面,且第二齿轮25上固定连接有凸起8,所述凸起8滑动连接于所述通槽7的内部,且凸起8与通槽7相适配;其中,通过气缸6的启动,推动移动板21进行滑动,使第一齿轮23与第二齿轮25同步远离薄板100,反之,第一齿轮23与第二齿轮25在薄板100表面旋转,对焊接点进行旋转挤压,保持薄板100表面焊接后的平整。气缸6与外部的电源以及控制开关进行连接,且气缸的设置,用来调节第一齿轮23和第二齿轮25的位置,通过齿轮接触挤压在薄板100上,从而实现对焊接后的薄板100进行压合,达到平整的效果。

29.所述加工台1上开设有方孔9,所述第一夹持件32贯穿所述方孔9并延伸至所述方孔9的外部,通过所述电机22的启动,使第一夹持件32和第二夹持件34进行同步旋转,使上电极35和下电极33在薄板100上下对称位置处进行焊接操作。所述连接轴31的顶端贯穿所述加工台1并延伸至所述加工台1的顶部,所述连接轴31延伸至所述加工台1的顶部与所述电动伸缩杆24固定连接。

30.所述第一接触点4的端径为4mm,所述第二接触点5的端径为6mm。

31.将第一接触点由6mm改成4mm,降低了接触面积,同样减少对零件的粘连,下电极端面处的发热量减少,使其达到不粘连板件的效果。

32.薄板焊接防粘连装置的方法,应用于所述的薄板焊接防粘连装置,所述薄板焊接防粘连装置的方法包括如下步骤:

33.步骤一:通过启动电动伸缩杆24,推动上电极35向下移动,使上电极35接触在薄板100表面,对薄板100进行焊接操作;

34.步骤二:启动电机22,使电机22输出轴上的第一齿轮23进行旋转,通过齿轮啮合,带动第二齿轮25上的电动伸缩杆24进行转动,接着连接轴31也进行旋转,使第一夹持件32和第二夹持件34进行同步转动,带动上下电极进行同步旋转,从而重新接触在薄板100另一焊接位置处进行焊接。

35.工作原理:

36.步骤一:在焊接中,通过启动电动伸缩杆24,推动上电极35向下移动,使上电极35接触在薄板100表面,对薄板100进行焊接操作;

37.步骤二:当需要对薄板100不同位置进行焊接时,启动电机22,使电机22输出轴上的第一齿轮23进行旋转,通过齿轮啮合,带动第二齿轮25上的电动伸缩杆24进行转动,接着连接轴31也进行旋转,使第一夹持件32和第二夹持件34进行同步转动,带动上下电极进行同步旋转,从而重新接触在薄板100另一焊接位置处进行焊接;

38.步骤三:当焊接位置处出现凸起时,启动气缸6,使其对移动板21进行拉动,使电机

22、第一齿轮23和第二齿轮25进行向下移动,并且第一齿轮23和第二齿轮25贴合在薄板100表面,对薄板100焊接完成的位置进行压合,保证焊接位置处的平整。

39.实施例二

40.请参照图4。

41.在实施例一的基础上增加如下技术特征:

42.所述第二齿轮25的外表面环状固定连接有叶片10,且叶片10在旋转中,加快焊接处周围空气的流动,从而对焊接位置处进行降温处理。

43.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1