2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置的制作方法

1.本技术属于板坯连铸生产技术领域,具体涉及2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置。

背景技术:

2.2+8辊组合式厚板坯大压下铸轧机能够解决厚板坯内部的疏松与缩孔缺陷,全面提高连铸坯致密度,实现低轧制压缩比条件下厚板和大规格型材的稳定生产。相较于传统粗轧机轧辊工作受热情况,大压下铸轧机轧辊具有以下特点:1、连续接触时间长,厚板坯连铸机拉速一般为0.5m/s~1.25m/min,因此大压下辊同一部位与钢板接触的时间更长;2、相对扇形段的轻压下接触弧长,大压下辊的压下量大于10mm,大的压下量决定了大压下辊与钢坯的接触弧更长;3、接触温度高,大压下铸轧机布置在扇形段凝固末端,轧制时板坯芯部尚未完全凝固,而大部分钢种固相线温度在1450℃以上,因此与钢坯接触的部位温度更高。以上特点决定了大压下铸轧机辊系需要更好的冷却方式。不同于粗轧机轧辊水冷,为防止连铸坯因表面温降过快或不均而产生裂纹或使原有裂纹扩展,所以不允许铸轧机大压下辊冷却过程中的水滴淋至连铸坯表面。

3.现有的轧辊冷却装置,无法满足大压下铸轧机轧辊降低工作热凸度,防止因冷却不佳带来的大压下辊变形、裂纹等问题的要求。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,解决因冷却不佳带来的大压下辊变形、裂纹等问题,同时通过结构优化,避免冷却水滴淋至连铸坯表面造成表面损伤,提高产品的生产质量。

5.实现本实用新型目的所采用的技术方案为,2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,包括上水冷梁、下水冷梁、上护板组件、下护板组件和挡水盖板,所述上护板组件上远离所述上水冷梁的端部设置有储水槽,所述2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置还包括上辊辊颈冷却设备、下辊辊颈冷却设备以及隔水组件;所述上辊辊颈冷却设备设置在所述大压下铸轧机辊系的上辊的辊颈处,所述上辊辊颈冷却设备包括连通的喷水联管和冷却水嘴,所述喷水联管与所述上水冷梁连通;所述下辊辊颈冷却设备设置为靠近所述大压下铸轧机辊系的下辊的辊颈,所述下辊辊颈冷却设备包括连通的输水组件和喷嘴,且所述输水组件与所述下水冷梁连通;所述隔水组件设置在所述储水槽内,且所述隔水组件与所述上辊的辊面接触。

6.进一步地,所述储水槽内设置有导向件,所述隔水组件包括弹簧、刮板以及用于调整所述弹簧的位置的调节块,所述弹簧、所述刮板和所述调节块均活动设置在所述导向件内,且所述弹簧设置在所述刮板和所述调节块之间,所述弹簧的一端作用于所述刮板、另一端作用于所述储水槽,所述刮板与所述上辊的辊面接触。

7.进一步地,所述下护板组件包括入口下护板和出口下护板,所述入口下护板和所

述出口下护板上均设置有所述下辊辊颈冷却设备,所述输水组件包括弯头和输水管,所述弯头分别连通所述输水管和所述下水冷梁,所述喷嘴与所述输水管连通。

8.进一步地,设置在所述入口下护板上的所述喷嘴多于设置在所述出口下护板上的喷嘴;所述入口下护板上的所述喷嘴单排设置,所述出口下护板上的所述喷嘴双排设置。

9.进一步地,所述上水冷梁包括上梁、上支座、上通水块和上通气块,所述上梁的移动端搭接在所述上支座上并通过紧固件固定,所述上支座通过两个1#导杆螺栓与铸轧机的传动侧轴承座相连接,所述上梁的固定端搭接在所述上通水块和所述上通气块上、并通过紧固件固定在所述铸轧机的操作侧轴承座上;所述喷水联管通过螺纹结构固定在所述上通水块上。

10.进一步地,所述下水冷梁包括下梁、下支座和下水气块;所述下梁的移动端搭接在所述下支座上并通过紧固件固定,所述下支座通过两个2#导杆螺栓与所述铸轧机的传动侧轴承座相连接,所述下梁的固定端搭接在所述下水气块上、并通过紧固件固定在所述铸轧机的操作侧轴承座上。

11.进一步地,所述上支座用于安装所述1#导杆螺栓的导杆孔以及所述下支座用于安装所述2#导杆螺栓的导杆孔均为铰制孔,以供所述上梁和所述下梁在受热膨胀时沿导杆孔的长度方向窜动;所述上护板组件/下护板组件与铸轧机的轴承座连接的孔均为长孔,且所述上护板组件/下护板组件与铸轧机的轴承座之间均具有设定间隙,以供所述上护板组件/下护板组件在受热膨胀时窜动。

12.进一步地,所述上水冷梁和所述下水冷梁上设置有冷却组件;所述冷却组件包括沿轧线方向间隔设置的入口冷却组件和出口冷却组件,所述出口冷却组件/入口冷却组件均由沿所述辊系的轴向间隔设置的多个所述冷却机构组成;所述出口冷却组件中的冷却机构的数量不少于所述入口冷却组件中的冷却机构的数量。

13.进一步地,所述上水冷梁和所述下水冷梁均包括集水箱、集气箱、与所述集水箱连通的分水管以及与所述集气箱连通的分气管,所述集水箱、所述集气箱、所述分水管和所述分气管构成框架式结构,所述冷却机构均为气雾喷嘴,所述气雾喷嘴与所述分水管和所述分气管均接通。

14.进一步地,所述2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置还包括辐射隔板,所述辐射隔板悬挂设置在所述上护板组件上,且位于所述上护板组件和所述下护板组件之间,所述辐射隔板为可折叠的结构。

15.由上述技术方案可知,本实用新型提供的2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,用于对大压下铸轧机辊系的上辊和下辊进行冷却,该2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置包括水冷梁、下水冷梁、上护板组件、下护板组件和挡水盖板,上护板组件上远离上水冷梁的端部设置有储水槽,上水冷梁和下水冷梁上均间隔设置有多个冷却组件,以对上辊和下辊的工作表面持续喷射冷却水,冷却效果好,降低工作辊的热凸度,2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置还包括上辊辊颈冷却设备、下辊辊颈冷却设备以及隔水组件;上辊辊颈冷却设备设置在上辊的辊颈处,上辊辊颈冷却设备包括连通的喷水联管和冷却水嘴,喷水联管与上水冷梁连通,利用上水梁固定设置,占用空间少,对铸轧机以及其他组件的布置安装不会产生影响;下辊辊颈冷却设备靠近下辊的辊颈设置,下辊辊颈冷却设备包括连通的输水组件和喷嘴,且输水组件与下水冷梁连通;隔

水组件滑动设置在储水槽内,且隔水组件与上辊的辊面接触,通过调整隔水组件的伸出长度,保证隔水组件与上辊的辊面始终接触,用于刮除辊面多余冷却水,将由上辊辊颈冷却设备输出的冷却水完全流入储水槽中,用于下辊辊径的冷却,充分利用资源。本实用新型提供的2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,上水冷梁、上护板组件、隔水组件和上辊之间形成半封闭结构,下水冷梁、下护板组件、挡水盖板和下辊之间也形成半封闭结构,保证冷却水不会滴落至连铸坯表面,防止连铸坯因表面温降过快或不均而产生裂纹或使原有裂纹扩展,保证了连铸坯的表面质量。

16.与现有技术相比,本实用新型中,上辊辊颈冷却设备通过上水冷梁设置在上辊辊颈上方,通过冷却水进行辊颈冷却,占用空间小,原有的仅二次利用上辊的冷却水,将冷却水二次输送至下辊辊颈处,下辊冷却效果差,为了提高下辊的冷却效果,本实用新型增设下辊辊颈冷却设备,保证了下辊辊颈的冷却效果,保证整体冷却均匀。同时上水冷梁、上护板组件、隔水组件和上辊之间形成半封闭结构,避免了冷却水滴淋至连铸坯表面,防止连铸坯因表面温降过快或不均而产生裂纹或使原有裂纹扩展,保证了连铸坯的表面质量、提高了产品的生产质量。

附图说明

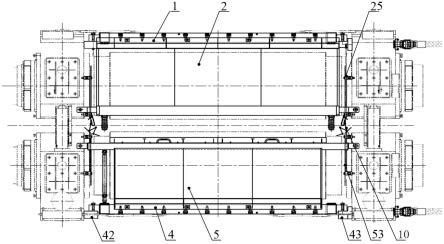

17.图1为本实用新型装置的整体装配结构图;

18.图2为图1的装置的上水冷梁的结构示意图;

19.图3为图1的装置的辐射隔板的安装结构示意图;

20.图4为图1的装置的气雾喷嘴安装结构示意图;

21.图5为图1的装置的上护板组件的结构示意图;

22.图6为图1的装置的下护板组件和下水冷梁的结构示意图。

23.附图标记说明:1-上水冷梁,11-上梁,12-上支座,13-上通水块,14-通气块,15-1#导杆螺栓;2-上护板组件,21-入口上护板、22-出口上护板,23-储水槽,24-短波纹管,25-上封水板;3-上辊辊颈冷却设备,31-喷水联管,32-冷却水嘴;4-下水冷梁,41-下梁,42-下支座,43-下水气块,44-2#导杆螺栓;5-下护板组件,51-入口下护板,52-出口下护板,53-下封水板;6-冷却组件;7-下辊辊颈冷却设备,71-弯头,72-输水管,73-喷嘴;8-隔水组件,81-刮板,82-弹簧,83-调节块;9-挡水盖板;10-辐射隔板。

具体实施方式

24.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

25.本实用新型提供的2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,压下铸轧机辊系包括上辊和下辊,2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置包括上水冷梁1、下水冷梁4、上护板组件2、下护板组件5和挡水盖板9,上护板组件2上远离上水冷梁1的端部设置有储水槽23。本实用新型中,上水冷梁1和下水冷梁上4均间隔设置有多个冷却组件6,以对上辊和下辊的工作表面持续喷射冷却水,冷却效果好,降低工作辊的热凸度;2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置还包括上辊辊颈冷却设备3、下辊辊颈冷却设备7以及隔水组件8;上辊辊颈冷却设备3设置在上辊的辊颈处,上辊辊颈冷却设备包括

连通的喷水联管31和冷却水嘴32,喷水联管31与上水冷梁1连通,利用上水梁1固定设置,占用空间少,对铸轧机以及其他组件的布置安装不会产生影响;下辊辊颈冷却设备7靠近下辊的辊颈设置,下辊辊颈冷却设备7包括连通的输水组件和喷嘴73,且输水组件与下水冷梁4连通;隔水组件8滑动设置在储水槽23内,且隔水组件8与上辊的辊面接触,通过调整隔水组8件的伸出长度,保证隔水组件8与上辊的辊面始终接触,用于刮除辊面多余冷却水。本实用新型提供的2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,上水冷梁1、上护板组件2、隔水组件8和上辊之间形成半封闭结构,保证冷却水不会滴落至连铸坯表面,防止连铸坯因表面温降过快或不均而产生裂纹或使原有裂纹扩展,保证了连铸坯的表面质量。

26.为了保证冷却效果均匀,本实施例中,冷却组件6包括沿轧线方向间隔设置的入口冷却组件和出口冷却组件,出口冷却组件/入口冷却组件均由沿辊系的轴向间隔设置的多个冷却机构组成。由于大压下铸轧机辊系出口侧温度高于入口侧温度,本实施例中,出口冷却组件的数量不小于入口冷却组件的数量,优选地,出口冷却组件的数量与入口冷却组件的数量之间的比例为1~2.5倍。

27.本实用新型对2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置各组成的结构不做具体限定,本实施例中上水冷梁和下水冷梁均包括集水箱、集气箱、与集水箱连通的分水管以及与集气箱连通的分气管,集水箱、集气箱、分水管和分气管构成框架式结构,冷却机构为气雾喷嘴73,气雾喷嘴73与分水管和分气管均接通。其上规则设置有气雾喷嘴73,本实施例中,出口侧气雾喷嘴73数量为21个,入口侧的气雾喷嘴73数量为10个,比例为2.1倍。

28.本实施例中,如图2和图3所示,上水冷梁1包括上梁11、上支座12、上通水块13、上通气块14,上梁11的移动端搭接在上支座12上并通过螺栓固定,上支座12通过2个1#导杆螺栓15与铸轧机的传动侧轴承座相连接,上梁11的固定端搭接在上通水块13和上通气块14上,并通过螺栓固定在铸轧机的操作侧轴承座上;上梁11上规律设置有冷却组件6,从而使上辊的工作辊面获取最佳冷却效果;上辊辊颈冷却设备3中的喷水联管31通过螺纹连接固定在上通水块13上,喷水联管31上安装冷却水嘴32,把水均匀喷洒在铸轧机上轧辊辊颈上,保证上轧辊辊径的冷却效果。

29.为了适应辊径的变化,保证隔水组件8始终与上辊接触,维持半封闭状态,本实施例中,储水槽23内设置有导向件,隔水组件8包括弹簧82、刮板81以及用于调整弹簧82的位置的调节块83,弹簧82、刮板81和调节块83均活动设置在导向件内,且弹簧82设置在刮板81和调节块83之间,弹簧82的一端作用于刮板81、另一端作用于储水槽23,刮板81与上辊的辊面接触。本实用新型对储水槽23的形状结构不做限定,为了增加积水量,本实施例中,储水槽23优选为u型口的凹槽。

30.隔水组件8安装在上护板组件2下侧的储水槽23中,弹簧82把刮板81顶压在大压下辊上,通过调整调节块83相对弹簧82的安装位置,使刮板81在不同辊径时均可紧密贴合大压下辊辊面。刮板81适用于铸轧机的不同辊径情况下,均能把水封在上护板组件2的储水槽23内部,而不会流到连铸坯上。短波纹管24分别与入口侧上护板组件2和出口侧上护板组件2通过螺纹连接并接通,冷却组件6喷出后没有气化的水以及上辊辊颈冷却设备3的冷却水收集到上护板组件2的储水槽23内,通过短波纹管24浇到铸轧机下辊辊颈上,保证下轧辊辊径的冷却效果。

31.如图6,下水冷梁4包括下梁41、下支座42、下水气块43。下梁41的移动端搭接在下

支座42上并通过螺栓固定,下支座42通过2#导杆螺栓44与铸轧机的传动侧轴承座相连接,下梁41的固定端搭接在下水气块43上,并通过螺栓固定在铸轧机的操作侧轴承座上;下梁41上规则设置有冷却组件6。

32.在下梁41上设置有与隔水组件8结构相同的刮板81组件,通过调节块83保证刮板81始终与下辊接触,以保证铸轧机在不同辊径情况下,均能刮去下辊辊面上粘连的氧化铁皮。

33.同样的,为了平衡出口侧和入口侧的温度,本实施例中,护板组件5包括入口下护板51和出口下护板52,入口下护板51和出口下护板52上均设置有下辊辊颈冷却设备,输水组件包括弯头和输水管,弯头分别连通输水管和下水冷梁,喷嘴与输水管连通。设置在入口下护板51上的喷嘴73多于设置在出口下护板52上的喷嘴73,以保证冷却均匀、降低轧辊工作热凸度。

34.为了冷却效果均匀同时便于设置,本实施例中,入口下护板51上喷嘴73单排设置,出口下护板52上的喷嘴73双排设置。本实用新型对喷嘴73的数量也不做限定,本实施例中,入口下护板51组件5上喷嘴73的数量为10个,出口下护板52组件5上喷嘴73的数量为21个。

35.本实用新型对下辊辊颈冷却设备7不做具体限定,为了适应辊径的变化,输水组件为输水管72,可根据辊径调节长度。喷嘴73与所在的下护板组件5之间的夹角为50

°

~70

°

。本实施例中,下辊辊颈冷却设备7包括弯头71、输水管72和喷嘴73,弯头71两端分别通过螺纹与下梁41和输水管72连接,用以把冷却水引到下护板组件5上侧钢管空腔内。喷嘴73通过焊接呈60

°

夹角与下护板组件5上侧钢管连接,把冷却水均匀喷淋至下辊表面。

36.为了延长轴承座的使用寿命,本实施例中,2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置还包括上封水板25和下封水板53,上封水板25/下封水板53设置在铸轧机辊系两端辊颈处的轴承座的端面上。

37.本实施例中,2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置还包括辐射隔板10,辐射隔板10悬挂设置在上护板组件2上,且设置在上护板组件2和下护板组件5之间,辐射隔板10为可折叠的结构。具体地,辐射隔板10设置在上封水板25上,辐射隔板10可以折叠,保证在不同上下辊间距的情况下,均能有效隔离垂直于轧线方向的连铸坯热辐射,保护铸轧机其他零部件。

38.本实用新型对上水冷梁1、下水冷梁4的具体安装结构不做限定,为了适应各部件在工作过程中的受热膨胀,降低应力变形,本实用新型提供的2+8辊组合式厚板坯大压下铸轧机辊系气雾冷却装置,上水冷梁1、上护板组件2、下水冷梁4和下护板组件5所形成的固定式安装结构,可在轧线及垂直轧线两个方向上微量游动,具体实现方式如下:上支座12上用于安装两个1#导杆螺栓15的导杆孔为铰制孔;下支座42上用于安装两个2#导杆螺栓44的导杆孔均为铰制孔,使上梁11和下梁41在受热膨胀时能在导杆孔的轴向方向微量游动;上护板组件2/下护板组件5与铸轧机的轴承座连接的孔均为长孔,上护板组件2/下护板组件5通过螺钉与铸轧机的轴承座相连接,上护板组件2/下护板组件5与铸轧机的轴承座之间留有设定间隙,允许上护板组件2和下护板组件5在受热膨胀时微量游动。

39.通过上述实施例,本实用新型具有以下有益效果或者优点:

40.1)与现有技术相比,本实用新型中,上辊辊颈冷却设备通过上水冷梁设置在上辊辊颈上方,通过冷却水进行辊颈冷却,占用空间小,原有的仅二次利用上辊的冷却水,将冷

却水二次输送至下辊辊颈处,下辊冷却效果差,为了提高下辊的冷却效果,本实用新型增设下辊辊颈冷却设备,保证了下辊辊颈的冷却效果,保证整体冷却均匀。同时通过隔水组件和挡水盖板避免了冷却水滴淋至连铸坯表面造成表面损伤,提高了产品的生产质量。

41.2)本实用新型采用气雾冷却的方式,为2+8辊组合式厚板坯大压下铸轧机辊系提供安全有效的冷却,其优点在于:对于大压下铸轧机大压下辊的冷却范围均匀,能够显著提高冷却效果,降低大压下辊工作热凸度,解决因冷却不佳带来的大压下辊变形、裂纹等问题;同时能够有效避免冷却水滴淋到连铸坯表面而造成的表面质量损伤,包围式结构设计能够有效降低连铸坯对于大压下铸轧机其他零部件的热辐射破坏,延长设备的使用寿命。

42.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

43.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1