一种盾构管片钢筋笼立体成型焊接生产线的制作方法

文档序号:33508099发布日期:2023-03-21 19:04阅读:95来源:国知局

1.本实用新型涉及钢筋笼加工技术领域,尤其涉及一种盾构管片钢筋笼立体成型焊接生产线。

背景技术:

2.在隧道修建过程中,盾构机挖出圆形洞孔后需要多个弧形的盾构管片将圆形洞孔固定,为后续工程提供坚固安全的空间。盾构管片是由盾构管片钢筋笼与混凝土锚固结合形成不同尺寸的弧形盾构管片。

3.盾构管片钢筋笼包括多个单片网和多个箍筋。多个单片网平行间隔设置。箍筋垂直连接在多个单片网的外侧边缘上,且多个箍筋平行间隔设置。将箍筋与单片网焊接后,形成盾构管片钢筋笼。

4.现有技术制备盾构管片钢筋笼是由人工焊接完成的,人工先将钢筋弯曲成内弧钢筋和外弧钢筋,电焊机将拉筋焊接在内弧钢筋和外弧钢筋上形成单片网;借助于起吊设备再将多根箍筋人工焊接在多个单片网上形成盾构管片钢筋笼。现有技术制备盾构管片钢筋笼存在生产效率低,人力投入多,焊接质量差的问题。

技术实现要素:

5.本实用新型的目的在于提供一种盾构管片钢筋笼立体成型焊接生产线,生产效率高,人力投入少,焊接质量高。

6.为实现上述目的,提供以下技术方案:

7.提供一种盾构管片钢筋笼立体成型焊接生产线,包括钢筋笼模架以及依次设置的箍筋码放区、焊接区和成品取料区,所述钢筋笼模架能够依次运动至所述箍筋码放区、所述焊接区和所述成品取料区,所述钢筋笼模架包括:

8.底板,所述底板上间隔设置有多个箍筋定位组件,所述箍筋定位组件用于对构成钢筋笼的箍筋进行定位;

9.第一支架,两所述第一支架分设于所述底板的两端,构成所述钢筋笼的多个单片网上下平行且间隔地设置于两所述第一支架之间;

10.第二支架,两所述第二支架间隔设置于所述底板上,并位于两所述第一支架之间;

11.第一定位组件,两所述第一支架均上下间隔设置有多个所述第一定位组件,所述第一定位组件能够向内伸出并与所述单片网抵接;

12.第二定位组件,两所述第二支架上均上下间隔设置有多个所述第二定位组件,且两所述第二支架上的所述第二定位组件能够相对伸出,以分别支撑所述单片网的内弧侧和外弧侧;

13.所述焊接区用于将所述钢筋笼模架上的所述箍筋和所述单片网焊接,以形成钢筋笼成品;

14.所述成品取料区用于承接放置有所述钢筋笼成品的所述钢筋笼模架。

15.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述第一定位组件包括第一驱动件和第一定位件,所述第一驱动件的固定端设置于所述第一支架上,所述第一驱动件的输出端与所述第一定位件连接,以驱动所述第一定位件向内伸出并与所述单片网抵接。

16.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述第二定位组件包括第二驱动件、转轴和支撑轮,所述第二驱动件的固定端设置于所述第二支架上,所述第二驱动件的输出端与所述转轴连接,所述支撑轮转动设置于所述转轴上。

17.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述焊接区设置有:

18.内支架,设置于所述单片网的内弧侧;

19.外支架,设置于所述单片网的外弧侧;

20.第三定位组件,多个所述第三定位组件间隔设置于所述内支架上,所述第三定位组件能够向内伸出,以将位于所述单片网的内弧侧的所述箍筋定位于所述单片网上;

21.第四定位组件,多个所述第四定位组件间隔设置于所述外支架上,所述第四定位组件能够向内伸出,以将位于所述单片网的外弧侧的所述箍筋定位于所述单片网上。

22.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述第三定位组件包括第三驱动件和第三定位件,所述第三驱动件的固定端设置于所述内支架上,所述第三驱动件的输出端与所述第三定位件连接,以驱动所述第三定位件向内伸出。

23.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述第四定位组件包括第四驱动件和第四定位件,所述第四驱动件的固定端设置于所述外支架上,所述第四驱动件的输出端与所述第四定位件连接,以驱动所述第四定位件向内伸出。

24.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述焊接区还设置有焊接机器人,所述焊接机器人用于将所述钢筋笼模架上的所述箍筋和所述单片网焊接,所述焊接机器人上设置有视觉定位系统。

25.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,还包括输送组件,用于将所述钢筋笼模架依次输送至所述箍筋码放区、所述焊接区和所述成品取料区。

26.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述输送组件包括:

27.支撑板,所述支撑板沿所述箍筋码放区、所述焊接区和所述成品取料区延伸;

28.主动输送辊,多个所述主动输送辊间隔且转动设置于所述支撑板上;

29.转动驱动件,所述转动驱动件的固定端设置于所述支撑板上,所述转动驱动件的输出端与所述主动输送辊连接;

30.从动输送辊,转动设置于所述支撑板上,任意相邻两所述主动输送辊之间设置有从动输送辊;

31.所述主动输送辊和所述从动输送辊均用于支撑所述底板。

32.作为本实用新型的盾构管片钢筋笼立体成型焊接生产线的一种可选方案,所述箍筋定位组件包括两个间隔设置的定位板,两个所述定位板之间形成供所述箍筋插接的定位槽。

33.本实用新型的有益效果为:

34.本实用新型提供的盾构管片钢筋笼立体成型焊接生产线,生产钢筋笼时,先在钢筋笼模架上放置单片网,通过第二定位组件对单片网进行支撑,通过第一定位组件对单片网进行夹持固定,之后将放置有单片网的钢筋笼模架吊装至箍筋码放区,于箍筋码放区将箍筋码放于单片网上,之后将放置有单片网和箍筋的钢筋笼模架转移至焊接区,对箍筋和单片网的搭接点进行焊接,以得到钢筋笼成品,之后将放置有钢筋笼成品的钢筋笼模架转移至成品取料区,最后由吊装设备将钢筋笼成品取出,从而完成钢筋笼的生产,生产效率高,人力投入少,焊接质量高。

附图说明

35.为了更清楚地说明本实用新型实施例中的技术方案,下面将对本实用新型实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本实用新型实施例的内容和这些附图获得其他的附图。

36.图1为本实用新型实施例提供的盾构管片钢筋笼的示意图;

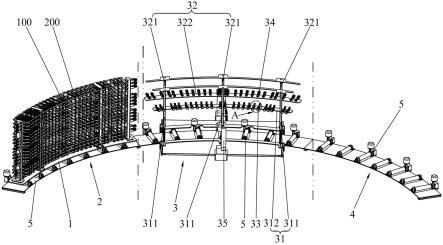

37.图2为本实用新型实施例提供的盾构管片钢筋笼立体成型焊接生产线的示意图;

38.图3为本实用新型实施例提供的盾构管片钢筋笼立体成型焊接生产线的俯视图;

39.图4为本实用新型实施例提供的单片网在钢筋笼模架上堆垛的示意图;

40.图5为本实用新型实施例提供的单片网和箍筋在钢筋笼模架上的示意图;

41.图6为图2中a处的局部放大图;

42.图7为图4中b处的局部放大图;

43.图8为图5中c处的局部放大图;

44.图9为本实用新型实施例提供的放置有单片网和箍筋的钢筋笼模架在焊接区的示意图;

45.图10为本实用新型实施例提供的放置有单片网和箍筋的钢筋笼模架在焊接区的侧视图;

46.图11为图9中d处的局部放大图;

47.图12为本实用新型实施例提供的输送组件的示意图。

48.附图标记:

49.100、单片网;200、箍筋;

50.1、钢筋笼模架;2、箍筋码放区;3、焊接区;4、成品取料区;5、输送组件;

51.11、底板;12、第一支架;13、第二支架;14、第一定位组件;15、第二定位组件;16、箍筋定位组件;

52.121、第一避让孔;

53.131、第一立杆;132、第二立杆;133、横杆;134、第二避让孔;

54.141、第一驱动件;142、第一定位件;143、第一安装架;

55.151、第二驱动件;152、转轴;153、支撑轮;154、第二安装架;

56.161、定位板;

57.31、内支架;32、外支架;33、第三定位组件;34、第四定位组件;35、焊接机器人;

58.311、第三立杆;312、第一安装板;

59.321、第四立杆;322、第二安装板;

60.331、第三驱动件;332、第三定位件;333、第三安装架;

61.3321、第一卡槽;

62.341、第四驱动件;342、第四定位件;343、第四安装架;

63.51、支撑板;52、主动输送辊;53、转动驱动件;54、从动输送辊;55、支撑座。

具体实施方式

64.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本实用新型实施例的技术方案作进一步地详细描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

65.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

66.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

67.本实施例提供一种盾构管片钢筋笼立体成型焊接生产线。如图1所示,盾构管片钢筋笼包括多个单片网100和多个箍筋200。多个单片网100平行间隔设置。箍筋200垂直连接在多个单片网100的外侧边缘上,且多个箍筋200平行间隔设置。将箍筋200与单片网100焊接后,形成盾构管片钢筋笼。如图2和图3所示,本实施例的盾构管片钢筋笼立体成型焊接生产线包括钢筋笼模架1以及依次设置的箍筋码放区2、焊接区3和成品取料区4。钢筋笼模架1能够依次运动至箍筋码放区2、焊接区3和成品取料区4。

68.如图2-图12所示,钢筋笼模架1包括底板11、第一支架12、第二支架13、第一定位组件14和第二定位组件15。底板11上间隔设置有多个箍筋定位组件16,箍筋定位组件16用于对构成钢筋笼的箍筋200进行定位。两第一支架12分设于底板11的两端,构成钢筋笼的多个单片网100上下平行且间隔地设置于两第一支架12之间。两第二支架13间隔设置于底板11上,并位于两第一支架12之间。两第一支架12均上下间隔设置有多个第一定位组件14,第一定位组件14能够向内伸出并与单片网100抵接。两第一支架12上的多个第一定位组件14一一对应,两第一支架12上相对应的两个第一定位组件14分别与同一个单片网100的两端抵接。两第二支架13上均上下间隔设置有多个第二定位组件15,且两第二支架13上的第二定位组件15能够相对伸出,以分别支撑单片网100的内弧侧和外弧侧。两第二支架13上的第二

定位组件15一一对应,两第二支架13上相对应的两个第二定位组件15分别支撑同一个单片网100的内弧侧和外弧侧。焊接区3用于将钢筋笼模架1上的箍筋200和单片网100焊接,以形成钢筋笼成品。成品取料区4用于承接放置有钢筋笼成品的钢筋笼模架1。

69.生产钢筋笼时,先在钢筋笼模架1上放置单片网100,通过第二定位组件15对单片网100进行支撑,通过第一定位组件14对单片网100进行夹持固定,之后将放置有单片网100的钢筋笼模架1吊装至箍筋码放区2,于箍筋码放区2将箍筋200码放于单片网100上,之后将放置有单片网100和箍筋200的钢筋笼模架1转移至焊接区3,对箍筋200和单片网100的搭接点进行焊接,以得到钢筋笼成品,之后将放置有钢筋笼成品的钢筋笼模架1转移至成品取料区4,最后由吊装设备将钢筋笼成品取出,从而完成钢筋笼的生产,生产效率高,人力投入少。

70.本实施例的钢筋笼模架1,通过设置第一支架12、第二支架13,并于第一支架12上设置可伸出或缩回的第一定位组件14、于第二支架13上设置可伸出或缩回的第二定位组件15,能够实现单片网100由上向下的依次堆垛。具体地,初始状态下,钢筋笼模架1空置,所有的第一定位组件14和第二定位组件15均处于缩回状态;之后,使两个第二支架13上的最底层的第二定位组件15伸出,使第一个单片网100由上向下放置于最底层的第二定位组件15上,最底层的两个第二支架13上的第二定位组件15分别对第一个单片网100的内弧侧的钢筋和外弧侧的钢筋进行支撑,然后,两第一支架12上最底层的第一定位组件14伸出并与第一个单片网100抵接,两个第一定位组件14从两端夹持第一个单片网100,以将第一个单片网100固定于钢筋笼模架1上;之后,使两第二支架13上倒数第二层的第二定位组件15相对伸出,将第二个单片网100由上向下放置于倒数第二层的第二定位组件15上,使两个倒数第二层的第二支架13上的第二定位组件15对第二个单片网100的内弧侧的钢筋和外弧侧的钢筋进行支撑,然后,两第一支架12上倒数第二层的第一定位组件14伸出并与第二个单片网100抵接,两个第一定位组件14从两端夹持第二个单片网100,以将第二个单片网100固定于钢筋笼模架1上。重复上述过程,使两第二支架13上的第二定位组件15由下到上依次伸出,并将单片网100由下向上依次堆垛于第二定位组件15,并于每次放置单片网100后,使对应的两第一支架12上的第一定位组件14伸出,以夹持固定单片网100,从而完成单片网100的堆垛。

71.可采用吊装机将单片网100由上向下吊入钢筋笼模架1上,节省人力,提高生产效率。

72.可以理解的是,相邻两层第二定位组件15的距离、以及相邻两层第一定位组件14的距离,均为相邻两层单片网100的层距。

73.通过设置第二定位组件15能够伸出或缩回,使得单片网100由下向上依次堆垛,通过第一定位组件14能够伸出或缩回,对单片网100进行夹持固定,从而实现了单片网100的顺利堆垛,并保证单片网100的堆垛精度;通过箍筋定位组件16对每个箍筋200进行定位,以保证箍筋200的码放精度;从而使得最终成型的钢筋笼的焊接质量高。

74.可选地,第一定位组件14包括第一驱动件141和第一定位件142,第一驱动件141的固定端设置于第一支架12上,第一驱动件141的输出端与一定位件连接,以驱动第一定位件142向内伸出并与单片网100抵接。第一驱动件141驱动第一定位件142向内伸出或缩回。示例性地,第一驱动件141为电机、气缸或油缸。具体地,第一驱动件141的固定端位于第一支

架12的外侧,第一驱动件141的固定端通过第一安装架143安装于第一支架12上。第一支架12上设置有第一避让孔121,第一驱动件141的输出端及与其连接的第一定位件142由第一避让孔121伸出第一支架12的内侧。示例性地,第一定位件142为块状。

75.可选地,单片网100间隔套设于第二支架13外,并位于两个第一支架12之间,也就是说,第一支架12和第二支架13可起到对单片网100的堆垛进行导向的作用,提高单片网100的堆垛效率和堆垛精度。具体地,第二支架13包括第一立杆131、第二立杆132和横杆133。第一立杆131和第二立杆132间隔设置于底板11上,第一立杆131靠近单片网100的内弧侧,第二立杆132靠近单片网100的外弧侧,横杆133的两端分别连接于第一立杆131和第二立杆132的上端。为便于描述,分别设定两个第二支架13为第二支架13一和第二支架13二。第二支架13一中,多个第二定位组件15沿第一立杆131上下间隔设置,第二立杆132上设置有第二避让孔134,第二定位组件15向第二立杆132伸出,并由第二立杆132上的第二避让孔134伸出第二支架13,以对单片网100的外弧侧的钢筋进行支撑。第二支架13二中,多个第二定位组件15沿第二立杆132上下间隔设置,第一立杆131上设置有第二避让孔134,第二定位组件15向第一立杆131伸出,并由第一立杆131上的第二避让孔134伸出第一支架12,以对单片网100的内弧侧的钢筋进行支撑。

76.可选地,第二定位组件15包括第二驱动件151、转轴152和支撑轮153,第二驱动件151的固定端设置于第一立杆131或第二立杆132上,第二驱动件151的输出端与转轴152连接,支撑轮153转动设置于转轴152上。第二驱动件151驱动转轴152伸出或缩回,转轴152进一步带动其上的支撑轮153伸出或缩回。示例性地,第二驱动件151为电机、气缸或油缸。具体地,第二驱动件151的固定端通过第二安装架154固定于第一立杆131或第二立杆132上。可选地,在其他实施例中,支撑轮153也可和转轴152固定连接,即支撑轮153不转动,只要支撑轮153能够对单片网100进行支撑就行。

77.可选地,箍筋定位组件16包括两个间隔设置的定位板161,两个定位板161之间形成供箍筋200插接的定位槽,结构简单,加工方便,且便于箍筋200的插装。

78.可选地,焊接区3设置有内支架31、外支架32、第三定位组件33和第四定位组件34。内支架31设置于单片网100的内弧侧。外支架32设置于单片网100的外弧侧。多个第三定位组件33间隔设置于内支架31上,且多个第三定位组件33与单片网100的内弧侧的多个箍筋200一一对应。第三定位组件33能够向内伸出,以将位于单片网100的内弧侧的箍筋200定位于单片网100上。多个第四定位组件34间隔设置于外支架32上,且多个第四定位组件34与单片网100的外弧侧的多个箍筋200一一对应。第四定位组件34能够向内伸出,以将位于单片网100的外弧侧的箍筋200定位于单片网100上。具体地,当放置有单片网100和箍筋200的钢筋笼模架1移动至焊接区3时,第三定位组件33和第四定位组件34均处于缩回状态,以保证钢筋笼模架1顺利移动至内支架31和外支架32之间。当钢筋笼模架1移动到位后,第三定位组件33和第四定位组件34均向内伸出,以将单片网100的内弧侧和外弧侧的箍筋200定位于单片网100上。

79.示例性地,内支架31包括第三立杆311和第一安装板312。三个第三立杆311间隔设置,第一安装板312安装于三个第三立杆311上。第一安装板312为弧形板,其与单片网100的内弧钢筋一侧随形。多个第三定位组件33间隔设置于第一安装板312上。

80.可选地,第三定位组件33包括第三驱动件331和第三定位件332,第三驱动件331的

固定端设置于内支架31上,第三驱动件331的输出端与第三定位件332连接,以驱动第三定位件332向内伸出。具体地,第三驱动件331的固定端通过第三安装架333安装于第一安装板312上。第三驱动件331为电机、气缸或油缸。优选地,第三定位件332上设置有第一卡槽3321,第三定位件332通过第一卡槽3321与单片网100的内弧侧的箍筋200卡接,并将箍筋200贴紧于单片网100的内弧侧。

81.类似地,外支架32包括第四立杆321和第二安装板322。三个第四立杆321间隔设置,第二安装板322安装于三个第四立杆321上。第二安装板322为弧形板,其与单片网100的外弧钢筋一侧随形。多个第四定位组件34间隔设置于第二安装板322上。

82.可选地,第四定位组件34包括第四驱动件341和第四定位件342,第四驱动件341的固定端设置于外支架32上,第四驱动件341的输出端与第四定位件342连接,以驱动第四定位件342向内伸出。具体地,第四驱动件341的固定端通过第四安装架343安装于第二安装板322上。第四驱动件341为电机、气缸或油缸。优选地,第四定位件342上设置有第二卡槽,第四定位件342通过第二卡槽与单片网100的外弧侧的箍筋200卡接,并将箍筋200贴紧于单片网100的外弧侧。

83.可选地,焊接区3还设置有焊接机器人35,焊接机器人35用于将钢筋笼模架1上的箍筋200和单片网100的搭接点焊接,以形成钢筋笼成品。焊接机器人35上设置有视觉定位系统。示例性地,视觉定位系统包括3d摄像头,能够对待焊接区3域进行拍摄,以对箍筋200和单片网100的搭接点的位置进行识别定位,然后由焊接机器人35自动完成搭接点的焊接。

84.可选地,该盾构管片钢筋笼立体成型焊接生产线还包括输送组件5,用于将钢筋笼模架1依次输送至箍筋码放区2、焊接区3和成品取料区4,实现钢筋笼模架1的自动行走。箍筋码放区2、焊接区3和成品取料区4,独立工作,提高生产效率。

85.示例性地,输送组件5包括支撑板51、主动输送辊52、转动驱动件53和从动输送辊54。支撑板51沿箍筋码放区2、焊接区3和成品取料区4延伸。多个主动输送辊52间隔且转动设置于支撑板51上。转动驱动件53的固定端设置于支撑板51上,转动驱动件53的输出端与主动输送辊52连接。从动输送辊54转动设置于支撑板51上,任意相邻两主动输送辊52之间设置有从动输送辊54。主动输送辊52和从动输送辊54均用于支撑底板11。转动驱动件53驱动主动输送辊52绕自身轴线转动,同时主动输送辊52通过其与底板11的摩擦力带动底板11及整个钢筋笼模架1由箍筋码放区2移动至焊接区3、以及由焊接区3移动至成品取料区4。同时,在钢筋笼模架1移动的过程中,底板11通过其对从动输送辊54的摩擦力带动从动输送辊54绕自身轴线转动,从动输送辊54起到对钢筋笼模架1进行支撑的作用。示例性地,转动驱动件53为电机。主动输送辊52和从动输送辊54可选通过支撑座55安装于支撑板51上。

86.本实施例还提供一种盾构管片钢筋笼立体成型焊接方法,采用上述的盾构管片钢筋笼立体成型焊接生产线,该盾构管片钢筋笼立体成型焊接方法包括:

87.s1、将多个单片网100由下向上依次堆垛于钢筋笼模架1上。

88.具体地,步骤s1包括:

89.s1.1、所有的第一定位组件14和第二定位组件15均缩回。

90.预装入单片网100前,使所有的第一定位组件14和第二定位组件15均处于缩回状态。避免单片网100由上向下装入时,第一定位组件14和第二定位组件15与单片网100干涉。

91.s1.2、两第二支架13上最底层的第二定位组件15相对伸出,将第一个单片网100由

上向下放置于最底层的第二定位组件15上。

92.最底层的两个第二支架13上的第二定位组件15分别对第一个单片网100的内弧侧的钢筋和外弧侧的钢筋进行支撑。

93.s1.3、两第一支架12上最底层的第一定位组件14伸出并与第一个单片网100抵接。两个第一定位组件14从两端夹持第一个单片网100,以将第一个单片网100固定于钢筋笼模架1上。

94.s1.4、两第二支架13上倒数第二层的第二定位组件15相对伸出,将第二个单片网100由上向下放置于倒数第二层的第二定位组件15上。

95.两个倒数第二层的第二支架13上的第二定位组件15对第二个单片网100的内弧侧的钢筋和外弧侧的钢筋进行支撑。

96.s1.5、两第一支架12上倒数第二层的第一定位组件14伸出并与第二个单片网100抵接。

97.两第一支架12上倒数第二层的第一定位组件14伸出并与第二个单片网100抵接,两个第一定位组件14从两端夹持第二个单片网100,以将第二个单片网100固定于钢筋笼模架1上。

98.s1.6、重复步骤s1.4-s1.5,使两第二支架13上的第二定位组件15由下到上依次伸出,并将单片网100由下向上依次堆垛,同时使两第一支架12上的第一定位组件14依次伸出,并与对应的单片网100抵接,从而完成单片网100的堆垛。

99.通过设置第二定位组件15能够伸出或缩回,使得单片网100由下向上依次堆垛,通过第一定位组件14能够伸出或缩回,对单片网100进行夹持固定,从而实现了单片网100的顺利堆垛,并保证单片网100的堆垛精度。

100.s2、将放置有单片网100的钢筋笼模架1吊装至箍筋码放区2。

101.此时,输送组件5上的转动驱动件53不起动,主动输送辊52不绕自身轴线旋转。

102.s3、于箍筋码放区2将箍筋200码放于单片网100上,并通过箍筋定位组件16对每个箍筋200进行定位。

103.采用人工将箍筋200码放于单片网100上。码放箍筋200时,通过箍筋定位组件16来定位箍筋200的码放位置,以保证箍筋200的码放精度。

104.s4、将放置有单片网100和箍筋200的钢筋笼模架1移动至焊接区3,并将箍筋200和单片网100焊接,以形成钢筋笼成品。

105.具体地,步骤s4包括:

106.s4.1、将放置有单片网100和箍筋200的钢筋笼模架1移动至内支架31和外支架32之间。

107.输送组件5上的转动驱动件53起动,主动输送辊52绕自身轴线旋转,并通过其与底板11的摩擦力,来带动底板11及整个钢筋笼模架1由箍筋码放区2移动至支架和外支架32之间。之后,转动驱动件53停止工作,使筋笼模架停留于焊接区3。

108.s4.2、第三定位组件33向内伸出,以将位于单片网100的内弧侧的箍筋200定位于单片网100上;第四定位组件34向内伸出,以将位于单片网100的外弧侧的箍筋200定位于单片网100上。

109.s4.3、对箍筋200和单片网100的搭接点进行焊接。

110.焊接区3的焊接机器人35对箍筋200和单片网100的搭接点进行焊接。焊接机器人35上设置有视觉定位系统。示例性地,视觉定位系统包括3d摄像头,能够对待焊接区3域进行拍摄,以对箍筋200和单片网100的搭接点的位置进行识别定位,然后由焊接机器人35自动完成搭接点的焊接,焊接效率高,焊接质量好。

111.s5、将放置有钢筋笼成品的钢筋笼模架1移动至成品取料区4。

112.第三定位组件33和第四定位组件34均缩回。输送组件5上的转动驱动件53再次起动,主动输送辊52绕自身轴线旋转,并通过其与底板11的摩擦力,来带动底板11及整个钢筋笼模架1由焊接区3移动至取料区。除最底层的第二定位组件15以为,其余的第二定位组件15以及所有的第一定位组件14均缩回,由吊装设备将钢筋笼成品取出,从而完成钢筋笼的生产,生产效率高,人力投入少。

113.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:陈振东 请求不公布姓名

- 技术所有人:建科机械(天津)股份有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1. 高分子成型加工新技术及模具(包括外场对材料物理属性的影响机制、特种成型工艺及模具设计、复合成型技术及模具装备、模具CAD/CAE等) 2. 高分子基生化分析材料(包括生物分析专用试剂盒、高分子型试剂保护助剂等) 3. 药检分析仪器及耗材 4. 功能塑料与功能包装材料

- 2、乔老师:1.食品科学 2.农产品加工及贮藏工程 主要研究方向: 1. 农产品保鲜与加工技术 2. 鲜切果蔬加工 3. 功能活性酚类物质加工稳定性及其留存规律 4. 超声波声化效应研究

- 3、李老师:1.机电一体化系统设计与开发 2.嵌入式系统设计与开发 3.工业与服务机器人技术研究

- 4、陈老师:1.机械制造及自动化 2.机械电子工程

- 5、朱老师:1.燃料电池 2.CAE 3.无损检测

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....