一种用于高速镦锻工艺的多层过盈配合模具结构的制作方法

1.本实用新型属于高速镦锻技术领域,具体涉及一种用于高速镦锻工艺的多层过盈配合模具结构。

背景技术:

2.高速镦锻工艺目前已成为国际上轴承套圈锻造的主要工艺,其主要方法是:采用感应加热至始锻温度,在高速镦锻机上完成切料、镦饼、成形和分离冲孔等工序,快速完成从棒料直接到套圈的制造过程。高速镦锻工艺生产效率高,锻件尺寸精度高,表面质量好,加工余量少,材料利用率高等特点。

3.得益于现在原材料厂家的不断进步,棒料质量越来越好,高速镦锻机的效率也受益于此。但是,由于高速镦锻机属于闭式锻造,成型过程中投料重量需要十分精确,然而下料模具磨损和棒料合理散差(棒料直径有一定的公差)会导致成型过程的投料重量产生偏差,当过多时,闭塞锻造压力会急剧增大,因此现行的凹模和模套在设计上已经采用了过盈配合,以提升凹模的强度。然而,在某些形状复杂一点的产品型号上,本身成型吨位就较大,结合前述因素,经常会出现因模具强度不足而突然失效的问题。

技术实现要素:

4.本实用新型的目的在于,针对现有技术的不足,提供一种结构稳定、强度高的多层过盈配合模具结构。

5.本实用新型采用的技术方案为:一种用于高速镦锻工艺的多层过盈配合模具结构,其特征在于,包括外模套、内模套和模芯,所述外模套为筒状结构,装配于高速镦锻机床的凹模座内;在外模套内配置有同轴的内模套,内模套为筒状结构,内模套的外壁与外模套的内壁过盈配合;所述模芯装配于内模套内,模芯内设有模腔,坯料放置于模腔内。

6.按上述方案,所述模芯包括上下布置且端面紧贴的上凹模和下凹模;所述上凹模内设上模腔;下凹模内设下模腔,上下模腔相互连通,构成模腔。

7.按上述方案,所述外模套的内壁上端径向向内延伸形成挡边a,所述内模套的外壁上端径向向内缩进,形成台阶a;所述挡边a与台阶a相适配。

8.按上述方案,所述内模套的内壁上端径向向内延伸形成挡边b;所述上凹模的外壁上端径向向内缩进,形成台阶b;所述挡边b与台阶b相适配。

9.按上述方案,所述内模套的外壁与外模套的内壁配合的过盈量控制在0.05~0.08mm范围内。

10.按上述方案,外模套的内径d1采用负公差,内模套的外径d2采用正公差。

11.按上述方案,所述内模套的内壁与上凹模的外壁过盈配合,配合的过盈量控制在0.08~ 0.11mm范围内。

12.按上述方案,内模套的内径d2采用负公差,上凹模的外径d3采用正公差。

13.按上述方案,所述内模套的外径d2d2=d2+20mm。

14.按上述方案,所述上模腔包括相连的锥孔上段和柱孔下段,锥孔上段的孔径自上而下逐渐减小,直至与柱孔下段的孔径相同。

15.本实用新型的有益效果为:

16.1、本实用新型根据高速镦锻机成型工位及模具结构特点,在外模套和模芯之间设计一个过盈配合的内模套,保证了成型的凹模有多层模套预紧,三者组合可产生更大的内应力,抵抗锻造成型的锻压力,大幅降低成型前下凹模的强度不足导致的开裂现象,实现来高速稳定的大批量生产。

17.2、本实用新型设计的多层过盈配合模具装配结构,与现有的单层过盈模具相比,强度及抗冲击韧性大幅提升,有效避免了在成型吨位较大的型号生产中和一些偶发过载的情况下出现的因模具强度不足而突然失效的问题,安全可靠。

18.3、现有的单层模具破损后,整个凹模组件将会在机床凹模区域造成卡滞,难以更换;而本实用新型增设的内模套即使在发生极端情况破损后,也不会损坏外模套,对于工装更换及维修没有影响。

19.4、本实用新型中,增加的内模套尺寸明显小于外模套,发生极端情况破损后,其制作成本明显低于原设计的单层外模套。

附图说明

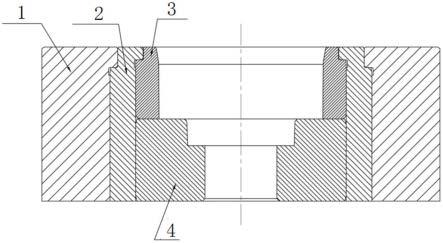

20.图1为本实用新型一个具体实施例的整体装配结构示意图。

21.图2为本实施例中外模套的结构示意图。

22.图3为本实施例中内模套的结构示意图。

23.图4为本实施例中模芯的结构示意图。

24.其中:1、外模套;1.1、挡边a;2、内模套;2.1、台阶a;2.2、挡边b;3、上凹模; 3.1、台阶b;4、下凹模。

具体实施方式

25.为了更好地理解本实用新型,下面结合附图和具体实施例对本实用新型作进一步地描述。

26.如图1所示的一种用于高速镦锻工艺的多层过盈配合模具结构,包括外模套1、内模套2和模芯,所述外模套1为筒状结构,装配于高速镦锻机床的凹模座内;在外模套1内配置有同轴的内模套2,内模套2为筒状结构,内模套2的外壁与外模套1的内壁过盈配合;所述模芯装配于内模套2内,模芯内设有模腔,坯料放置于模腔内。本实施例中,模腔的具体形状由待加工的产品确定。

27.优选地,所述模芯包括上下布置且端面紧贴的上凹模3和下凹模4;所述上凹模3内设上模腔;下凹模4内设下模腔,上下模腔相互连通,构成模腔。所述上模腔包括相连的锥孔上段和柱孔下段,锥孔上段的孔径自上而下逐渐减小,直至与柱孔下段的孔径相同。

28.优选地,所述外模套1的内壁上端径向向内延伸形成挡边a1.1,所述内模套2的外壁上端径向向内缩进,形成台阶a2.1;所述挡边a1.1与台阶a2.1相适配。

29.优选地,所述内模套2的内壁上端径向向内延伸形成挡边b2.2;所述上凹模3的外壁上端径向向内缩进,形成台阶b3.1;所述挡边b2.2与台阶b3.1相适配。

30.优选地,所述内模套2的外壁与外模套1的内壁过盈配合,配合的过盈量控制在0.05~ 0.08mm范围内;外模套1的内径d1与内模套2的外径d2名义尺寸一致,外模套1的内径 d1采用负公差,内模套2的外径d2采用正公差。

31.优选地,所述内模套2的内壁与上凹模3的外壁过盈配合,配合的过盈量控制在0.08~ 0.11mm范围内;内模套2内径d2和上凹模3的外径d3名义尺寸一致,内模套2的内径d2 采用负公差,上凹模3的外径d3采用正公差。

32.优选地,所述内模套2的外径d2d2=d2+20mm。

33.本实施例中,如图2所示,外模套1为筒状结构,其外径d1与机床高速镦锻机床凹模座的凹模孔适配;外模套1的内径d1与内模套2的外径d2适配;外模套1的内壁上端径向向内延伸,形成挡边a1.1,挡边a1.1高度为6mm,采用正公差控制为+0.1/0。如图3所示,内模套2为筒状结构,其外径d2与外模套1的内径d1适配;内模套2的外壁上端径向向内缩进,形成台阶a2.1,台阶a2.1高度为6mm,采用负公差控制为(0/-0.1),台阶a2.1与挡边a1.1适配;外模套1与内模套2装配后,内模套2的端面略低于外模套1的端面。内模套2的内壁上端径向向内延伸,形成挡边b2.2,挡边b2.2高度为5mm,采用正公差控制为(+0.1/0)。如图4所示,所述上凹模3和下凹模4均为筒状结构,二者构成模芯,上下装配在内模套2内;上凹模3和下凹模4的外径d3与内模套2的内径d2相适配;上凹模3 的外壁径向向内缩进,形成台阶b3.1,台阶b3.1高度为5mm,采用负公差控制为(0/-0.1),台阶b3.1与挡边b2.2适配;上凹模3与内模套2装配后,上凹模3的端面略低于内模套2 的端面。

34.本实施例中,所述外模套1的外径d1根据具体设备凹模座安装尺寸设计,内径d1结合内模套2的外径d2进行设计,内模套2的内径d1结合上下凹模4的外径d3进行设计。外模套1的外径d1和上下凹模4的外径d3均与设备有关,基本是固定的尺寸设计。内模套2 的外径d2设计比较重要,d2=d2+20,目的是使内模套2壁厚至少有10mm,以有效保证内模套2有足够的强度,能起到多次过盈提升总体模具结构强度的作用。

35.本实施例中,外模套1设计的挡边退刀槽、内模套2设计的挡边退刀槽及相关倒角由于为行业内常规技术手段,此处不再赘述。

36.本实用新型适用于锻压领域,尤其适用于高速镦锻机,经实际生产验证,模套异常破损的现象比原来单层过盈结构减少了80%。

37.最后应说明的是,以上仅为本实用新型在高速镦锻机上应用的优选实施例而已,并不用于限制本实用新型在其他成型领域的应用,尽管参照实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1