一种全自动平行缝焊机的制作方法

本技术涉及缝焊设备的,特别涉及一种全自动平行缝焊机。

背景技术:

1、平行缝焊机替代部分进平行缝焊机属于一种先进的低温焊接技术,用于替代预置焊料的融化焊接。由于其能够灵活地控制焊接参数,所以特别适用于带有镀层的盖板与金属管壳或陶瓷金属化管壳之间的焊接工作。金属管壳或陶瓷金属化管壳是由半导体集成电路、晶振、声表滤波器、混合电路、电源模块等元器件生产后道工序封装的关键设备,尤其是在封装上气密性和其他指标的要求越来越高的军事和高、精、尖技术上的元器件,更显示突出的优越性,一般像军工业、航天航空、采矿所使用环境较恶劣,操作时大都要求防尘、干燥、防爆、防化学腐蚀等,而该设备能对封装器件进行加热和抽空,从而降低管腔内的湿度和氧分子的含量,封装后使管腔内部芯片不易氧化,使芯片不受外界因素影响而损坏和对芯片起保护作用。

2、目前平行缝焊机主要由美国、日本等发达国家提供,虽然国内已研制出全自动的设备,但是现有的平行缝焊机仍存在一定缺点,如公开号为cn111730185a的一种基于图像识别的自动平行封焊装置及封焊方法的发明专利,具有以下内容:s1:放置产品:将若干个需要焊接到一起的盖板和管壳分别放置在产品工装上的定位孔内,其中盖板和管壳的定位孔的基准坐标数据均存储在控制系统内,该控制系统采用计算机或工控机;s2:产品识别定位:控制系统控制点焊电机和纵向电机动作,根据存储在控制系统内的基准坐标数据,驱动摄像机随点焊螺杆分别依次移动至盖板和管壳的上方,控制系统通过摄像机拍摄后并进行数据处理得到所有盖板和管壳正上方的绝对坐标数据并存储,取得的坐标数据的具体方法为:摄像机根据基准坐标数据移动到产品位置后,拍照,通过黑白明暗对比照度,黑白对比,增益调节,亮度综合计算得出产品的正上方坐标数据,即绝对坐标数据。s3:自动拾取产品和点焊:s3-1: 根据得出的盖板和管壳的绝对坐标数据,控制系统计算出与绝对坐标数据对应的真空吸盘的相对坐标数据,点焊电机和纵向电机同时工作驱动真空吸盘根据相对坐标数据移动至盖板正上方,吸盘升降电机工作驱动真空吸盘下降,真空泵作业通过真空吸盘对盖板进行吸附,吸盘升降电机工作驱动真空吸盘上升,然后通过点焊电机10将真空吸盘根据相对坐标数据移动至管壳正上方,吸盘升降电机工作驱动真空吸盘下降将盖板放置于管壳正上方,同时点焊升降电机驱动点焊电极轮和点焊电极轮对盖板的纵向两侧边中点进行点焊,s3-2: 重复s3-1步骤,将所有盖板依次自动拾取并放置在管壳上完成点焊;s4:缝焊:缝焊电机和缝焊升降气缸工作将缝焊驱动臂和缝焊驱动臂移动至点焊完成的盖板处对所有盖板的纵向两侧边进行缝焊,具体操作是以点焊位置为起点,先对点焊的一边进行缝焊,再对点焊的另一边进行缝焊,然后旋转电机动作将产品工装随转台旋转90°,缝焊电机和缝焊升降气缸工作将缝焊驱动臂和缝焊驱动臂移动至纵向两侧边缝焊完成的盖板处对所有盖板旋转后的纵向两侧边进行缝焊,完成整个封焊作业。虽然该方案能够实现盖板和管壳的自动定位,以及自动拾取盖板放置于管壳上,并自动进行点焊完成缝焊工作,但是在工作过程中难免存在盖板摆放不正,导致在将盖板放置于管壳上时,二者之间无法对齐,若直接进行缝焊则导致该产品报废,大大提高产品的次品率,从而需要人工通过肉眼进行观察,并通过人工手动将放置不正的盖板进行纠正,大大降低了生产效率,提高生产成本。

技术实现思路

1、本实用新型实施例所要解决的技术问题在于,提供一种全自动平行缝焊机,实现了盖板的自动纠正,解决了生产效率低、次品率高、操作员劳动强度大, 助力国产芯片封装的工艺升级。

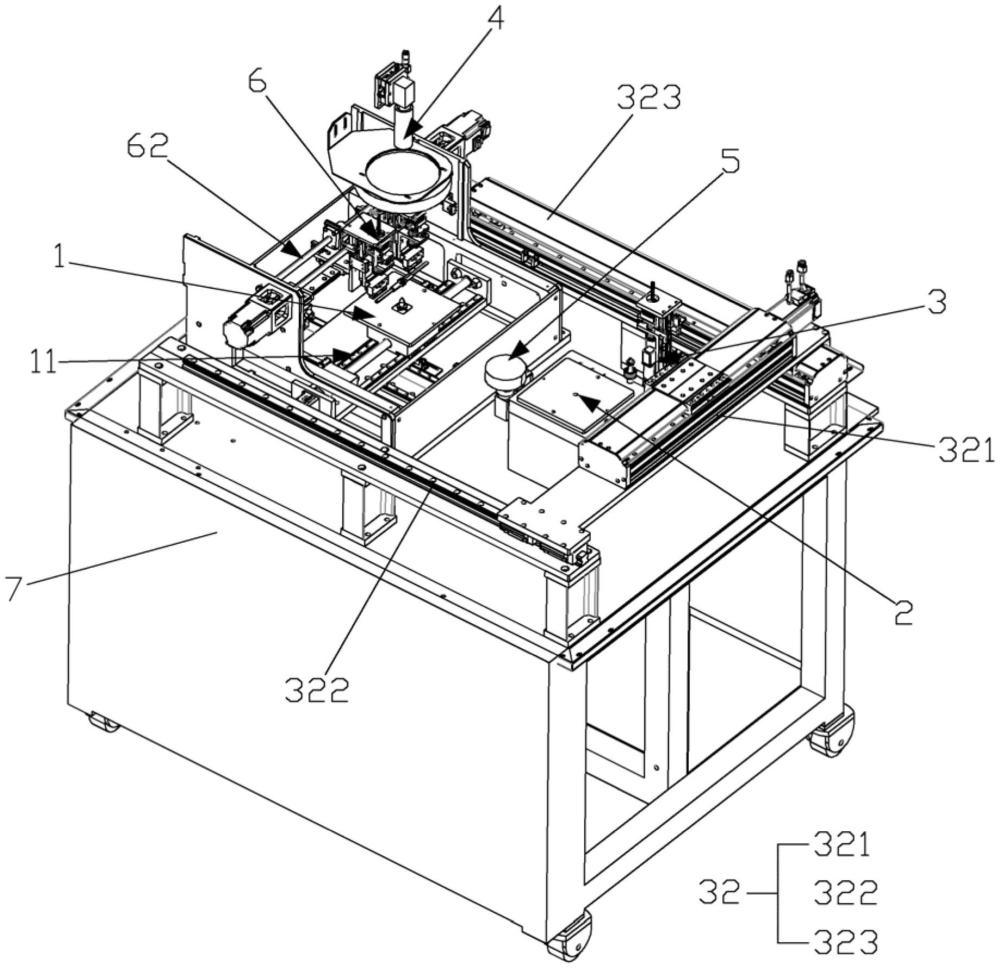

2、为达到上述目的,本实用新型公开了一种全自动平行缝焊机,包括:

3、管壳料盘,所述管壳料盘用于放置管壳;

4、盖板料盘,所述盖板料盘用于放置盖板;

5、吸料机械手,所述吸料机械手用于吸取所述盖板料盘上的盖板,并将其放置于所述管壳料盘的管壳上;

6、管壳视觉模块,所述管壳视觉模块设置于所述管壳料盘的上方,用于获取所述管壳料盘上管壳的坐标信息,并将该坐标信息反馈给所述吸料机械手,使所述吸料机械手将盖板移动至对应的管壳位置上;

7、盖板视觉模块,所述盖板视觉模块设置于所述吸料机械手的下方,用于检测所述吸料机械手上盖板的坐标信息,或者检测到盖板吸取不正,则将该信号反馈给所述吸料机械手上的纠偏机构,使所述纠偏机构将盖板进行纠偏;

8、焊接机构,所述焊接机构根据所述管壳视觉模块反馈的坐标信息,将所述管壳料盘上的管壳、盖板进行焊接。

9、优选的,所述吸料机械手包括吸嘴、驱动机构,所述驱动机构上设置有吸料座,所述吸料座上竖直滑动设置有第一吸料滑座、第二吸料滑座,所述吸料座的上部固定安装有吸嘴驱动装置,所述吸嘴驱动装置的第一螺杆与所述第一、第二吸料滑座螺纹连接,所述吸嘴设置于所述第二吸料滑座上,通过所述吸嘴驱动装置驱动所述第一、第二吸料滑座同步升降,使所述吸嘴吸取所述盖板料盘上的盖板。

10、优选的,所述纠偏机构包括第一同步轮、第二同步轮以及张紧在所述第一、第二同步轮上的同步带,所述第一、第二同步轮分别转动设置于所述第二吸料滑座的底部上,所述吸嘴固定设置于所述第二同步轮的底面,通过纠偏驱动装置驱动所述第一、第二同步轮同步运动,使所述第二同步轮带动所述吸嘴旋转纠正盖板的位置。

11、优选的,所述第一、第二吸料滑座之间设置有第一弹簧,所述第一螺杆的下部设置有第一限位盘,所述第一限位盘与所述第二吸料滑座之间设置有第二弹簧。

12、优选的,所述焊接机构包括第一焊轮组、第二焊轮组,通过焊接驱动机构驱动所述第一、第二焊轮组水平运动,所述第一、第二焊轮组均包括焊轮,所述焊接驱动机构上分别设置有焊接座,所述焊接座上竖直滑动设置有第一焊接滑座、第二焊接滑座,所述焊接座的上部固定安装有焊接驱动装置,所述焊接驱动装置的第二螺杆与所述第一、第二焊接滑座螺纹连接,所述焊轮固定设置于第二焊接滑座的底面,通过所述焊接驱动装置驱动所述第一、第二焊接滑座同步升降,使所述焊轮对管壳、盖板进行焊接。

13、优选的,所述第一、第二焊接滑座之间设置有第三弹簧,所述第二螺杆的下部设置有第二限位盘,所述第二限位盘与所述第二焊接滑座之间设置有第四弹簧。

14、优选的,所述管壳料盘的下方设置有位移驱动机构,所述位移驱动机构上设置有旋转驱动装置,通过所述旋转驱动装置驱动所述管壳料盘旋转,并且通过所述位移驱动机构驱动所述管壳料盘水平移动。

15、优选的,所述驱动机构包括横向座、第一直线座、第二直线座,所述第一、第二直线座上分别转动设置有直线螺杆,所述横向座的两端滑动设置于所述一、第二直线座上,并与所述直线螺杆螺纹配合,通过直线驱动装置驱动所述横向座沿所述第一、第二直线座水平移动,所述横向座上转动设置有横向螺杆,所述吸料座滑动设置于所述横向座上,并与所述横向螺杆配合,通过横向驱动装置驱动所述吸料座沿横向座横向移动。

16、优选的,所述焊接驱动机构包括水平滑座以及转动设置于所述水平滑座上方的第一驱动螺杆、第二驱动螺杆,所述第一、第二焊轮组的焊接座滑动设置于所述水平滑座上,且所述第一、第二焊轮组的焊接座分别与所述第一、第二驱动螺杆螺纹配合,第一驱动装置、第二驱动装置分别驱动所述第一、第二驱动螺杆旋转,使所述第一、第二驱动螺杆分别驱动所述第一、第二焊轮组沿所述水平滑座滑动移动。

17、优选的,所述位移驱动机构包括纵移台、横移台,所述纵移台、横移台上分别转动设置有纵移螺杆、横移螺杆,所述横移台滑动设置于所述纵移台上,并与所述纵移螺杆螺纹配合,所述旋转驱动装置滑动设置于所述横移台上,并与所述横移螺杆螺纹配合,通过纵移驱动装置驱动所述管壳料盘纵向移动,横移驱动装置驱动所述管壳料盘横向移动。

18、相比于现有技术,本实用新型的有益效果在于:

19、1、预焊与缝焊可自动完成,现有设备必须分开手动完成;

20、2、可半自动焊接也可自动焊接,现有设备只能半自动焊接;

21、3、可以选择单件加工或者多件加工,现有技术只能单件加工;

22、4、采用双相机视觉系统对管壳与盖板同时进行定位、纠偏,使管壳与盖板之间配合精度非常高,外观效果十分理想,现有设备必须依靠人工校正,配合度不是很好,容易产生次品;

23、5、利用机械手自动吸取盖板与管壳配合,操作员不用再耗费很多时间精力一片片吸取盖板,大大提高工作效率、减轻劳动强度;

24、6、视觉系统自动视觉有无工件,无需人工设置;

25、7、增加了数字化压力反馈系统,可根据设置的参数自动标定焊接压力,无需像现有设备一样通过测试弹簧弹性系数k去调节焊接压力。

- 还没有人留言评论。精彩留言会获得点赞!