激光加工系统的制作方法

1.本实用新型涉及激光器技术领域,具体涉及一种激光加工系统。

背景技术:

2.随着激光技术的发展,各类激光加工系统广泛应用于各类生产环节,诸如打标,切割等应用场景。通常,激光加工系统包括激光器及加工头,激光器可向加工头输出激光,加工头向待加工件输出激光以加工待加工件。为了能够更加可靠地控制加工头,加工头需要采集现场加工信息,并将现场加工信息上报至客户主站,客户主站根据现场加工信息,再控制加工头进行加工物料,由于客户主站与加工头具有一定的通信距离,容易降低加工头的加工实时性,影响加工质量。

技术实现要素:

3.本实用新型实施例一个目的旨在提供一种激光加工系统,旨在改善现有加工实时性较低的问题。

4.本实用新型实施例为改善上述技术问题提供了如下技术方案:

5.一种激光加工系统,包括:

6.激光器,包括激光器主控板、多个激光模块及合束模块,所述激光器主控板通过具备信息传输功能及电传输功能的第一线缆与其中一个所述激光模块连接,多个所述激光模块及合束模块通过所述第一线缆串接连接,多个所述激光模块分别通过光纤与所述合束模块连接;

7.加工头,包括加工头主控板、信息采集装置及执行装置,所述加工头主控板分别与所述执行装置和所述信息采集装置连接;

8.所述合束模块通过所述第一线缆与所述加工头主控板连接,所述合束模块通过所述光纤连接激光输出头,并通过所述激光输出头与所述加工头连接;

9.或者,所述合束模块通过具备信息传输功能、电传输功能及激光传输功能的第二线缆与所述加工头主控板连接;

10.所述加工头主控板及多个所述激光模块均受控于所述激光器主控板。

11.作为优选方案,每个所述激光模块内及所述合束模块内均设有耦合装置及第一解调装置,通过所述第一线缆与所述激光器主控板连接的激光模块,接收到所述激光器主控板通过所述第一线缆传输的控制信息及电能量时,先通过所述第一解调装置解调出控制信息及电能量分别用于执行控制操作及给自身供电,然后再通过耦合装置将控制信息及电能量耦合,并通过所述第一线缆传输至另一个激光模块,依此类推。

12.作为优选方案,所述信息采集装置包括第一fpga处理器及第一检测装置,所述第一fpga处理器与所述加工头主控板连接,所述第一检测装置分布在所述执行装置的不同的工作位置,用于采集各位置的第一工作参数,反馈给所述第一fpga处理器。

13.作为优选方案,所述第一检测装置包括温度传感器、湿度传感器、气压传感器、重

力姿态传感器、光电检测探头、激光功率计、摄像头、ccd相机中的一种或多种。

14.作为优选方案,所述加工头主控板设有第二解调装置,用于解调所述合束模块通过所述第一线缆传输给所述加工头主控板的控制信息及电能量;

15.或者,所述加工头主控板上设有第三解调装置,用于解调所述合束模块通过所述第二线缆传输给所述加工头主控板的控制信息、电能量及激光能量。

16.作为优选方案,每个所述激光模块内均设有arm处理器、第二fpga处理器及第二检测装置,所述第二检测装置分布在所述激光模块的不同的工作位置,用于采集各位置的第二工作参数,反馈给所述第二fpga处理器,所述第二fpga处理器将收集的第二工作参数汇总后反馈给所述arm处理器。

17.作为优选方案,所述第二检测装置包括温度传感器、湿度传感器、光电检测探头、激光功率计中的一种或多种。

18.作为优选方案,所述执行装置为调焦装置、振镜驱动装置及加工头位置调整装置中的一种或多种。

19.作为优选方案,所述第二线缆由内向外包括有用于传输激光的光纤层、用于传输通讯信息的超高速通信总线层及用于传输电能量的功率电源层。

20.作为优选方案,还包括客户主站,所述客户主站与所述激光器主控板通信连接。

21.在本实用新型实施例提供的激光加工系统中,激光器包括激光器主控板及激光模块,激光器主控板与激光模块连接,加工头包括加工头主控板、执行装置及信息采集装置,加工头主控板分别与执行装置和信息采集装置连接,激光器主控板与加工头主控板连接,其中,信息采集装置用于采集执行装置工作时的第一工作参数,并将第一工作参数发送给加工头主控板。

22.加工头主控板可向激光器主控板传输第一工作参数,激光器主控板根据第一工作参数,向加工头主控板或激光模块发送第一控制信息,使得加工头主控板根据第一控制信息控制执行装置执行控制操作或控制激光模块根据第一控制信息执行控制操作。

23.激光模块可向激光器主控板发送第二工作参数,激光器主控板根据第二工作参数,向激光模块或加工头主控板发送第二控制信息,使得激光模块根据第二控制信息执行控制操作或使得加工头主控板根据第二控制信息控制执行装置执行控制操作。

24.一方面,激光器主控板能够根据加工头的加工头主控板传输的第一工作参数或激光模块传输的第二工作参数,现场本地便可完成逻辑分析,无需上报至客户主站,如此相对减少了通信时间,从而能够更加快速地控制加工头和/或激光器,有利于提供加工实时性和加工质量。

25.另一方面,激光器主控板能够集成加工头和激光器的控制逻辑,实现了二合一集成控制功能,避免现有技术将加工头和激光器的控制逻辑分开而引发通信时间延迟和布线繁琐等问题,有利于提高现场控制的实时性。

附图说明

26.一个或多个实施例通过与之对应的附图中的图片仅作为示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

27.图1为本实用新型实施例提供一种激光加工系统的电路结构示意图;

28.图2为本实用新型另一实施例提供的激光加工系统的电路结构示意图;

29.图3为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

30.图4为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

31.图5为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

32.图6为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

33.图7为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

34.图8为本实用新型实施例提供的激光器的电路结构示意图;

35.图9为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

36.图10为本实用新型实施例提供的线缆组件的结构示意图;

37.图11为本实用新型再一实施例提供的激光加工系统的电路结构示意图;

38.图12为本实用新型再一实施例提供的激光加工系统的电路结构示意图。

具体实施方式

39.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.需要说明的是,如果不冲突,本实用新型实施例中的各个特征可以相互结合,均在本实用新型的保护范围之内。另外,虽然在装置示意图中进行了功能模块划分,在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于装置中的模块划分,或流程图中的顺序执行所示出或描述的步骤。再者,本实用新型所采用的“第一”、“第二”、“第三”等字样并不对数据和执行次序进行限定,仅是对功能和作用基本相同的相同项或相似项进行区分。

41.本实用新型实施例提供一种激光加工系统,请参阅图1,激光加工系统100包括激光器200和加工头300。

42.激光器200用于向加工头300传输激光,其中,激光器200包括激光器主控板21及激光模块22,激光器主控板21与激光模块22连接。激光器主控板21可控制激光模块22的工作状态,激光模块22向加工头300传输激光。

43.加工头300用于输出激光以加工待加工件,其中,加工头300输出激光可实现任意加工效果。在一些实施例中,加工头300为切割头,可输出激光以切割待加工件。在一些实施例中,加工头300为打标头,可输出激光以在待加工件上打印出图案。在一些实施例中,加工头300为焊接头,可输出激光以焊接零部件。

44.加工头300包括执行装置400、信息采集装置500及加工头主控板600,加工头主控板600分别与执行装置400和信息采集装置500连接,激光器主控板21与加工头主控板600连接。

45.执行装置400用于向待加工件投射激光以加工待加工件。在一些实施例中,请参阅图2,执行装置400包括光路组件41及加工辅助系统42。光路组件41用于输出激光以加工待加工件。加工辅助系统42与光路组件41相邻设置,用于为加工头300提供冷却功能、除湿功能及其它功能。

46.在一些实施例中,请参阅图3,执行装置400还包括加工头位置调整装置700,加工头位置调整装置700与加工头主控板600连接,加工头300安装在加工头位置调整装置700上,用于调整加工头300的位置。

47.在一些实施例中,请继续参阅图3,加工头位置调整装置700包括三轴调整机构71和旋转调整机构72,其中,加工头300分别与三轴调整机构71和旋转调整机构72连接。

48.三轴调整机构71与加工头主控板600连接,用于调整加工头300在x轴方向、y轴方向或z轴方向的位置。当x轴方向与y轴方向形成的平面与加工平台平行,且z轴方向为与加工平台垂直的方向时,加工头主控板600可向三轴调整机构71发送位置调整命令,三轴调整机构71根据位置调整命令,调整加工头300在x轴方向的位置,以及在y轴方向的位置,从而能够将加工头300调整至加工平台的相应位置,以便更有效对待加工件进行加工。另外,加工头主控板600也可向三轴调整机构71发送调高命令,三轴调整机构71根据调高命令,逐步调整加工头300在z轴方向的位置,从而能够调整加工头300的激光输出端与待加工件的相对高度,从而能够满足切割不同厚度的待加工件的需求。

49.在一些实施例中,三轴调整机构71由x轴滑动机构、y轴滑动机构及z轴滑动机构组成,每个滑动机构可为丝杆滑动机构。

50.旋转调整机构72与加工头主控板600连接,用于调整加工头300相对待加工件的倾斜角度,以便将加工头300设置成相应的加工姿态,以满足不同形状或不同加工要求的加工需求。举例而言,当需要加工头300以倾斜角度为60度的加工姿态进行输出激光时,加工头主控板600向旋转调整机构72发送角度调整命令,旋转调整机构72根据角度调整命令,逐步微调加工头300的倾斜角度为60度。

51.在一些实施例中,旋转调整机构72可为电机驱动机构,其中,电机驱动机构包括驱动电机和旋转轴,驱动电机和旋转轴连接,旋转轴与加工头300连接,驱动电机通过旋转轴带动加工头300进行旋转,其中,驱动电机可为步进电机或伺服电机。

52.信息采集装置500用于采集执行装置400工作时的第一工作参数,并将第一工作参数发送给加工头主控板600。其中,第一工作参数可为温度信息、湿度信息、漏光信息、高反光信息、激光功率信息、光斑焦点信息、加工图像信息、加工高度信息、压力信息、姿态信息、装配信息中的任一种或两种以上。

53.在一些实施例中,请参阅图4,信息采集装置500包括信息处理器51与信息采集单元52,信息处理器51分别与加工头主控板600和信息采集单元52连接,信息采集单元52用于采集第一工作参数,信息处理器51用于处理第一工作参数。

54.在一些实施例中,信息处理器51为第一fpga处理器,信息采集单元52为第一检测装置,包括各类传感器,其中,各类传感器为以下任一种或两种以上的传感器:温度传感器/湿度传感器/光电检测头/电流电压传感器/摄像头/ccd相机/电容传感器/气压传感器/imu传感器/重力姿态传感器等。

55.温度信息用于表示加工头或激光器的温度,激光器根据温度信息,控制激光器及加工头形成闭环控制,以调整激光器或加工头的温度。其中,温度信息包括加工头温度或激光器温度。加工头温度可为下保护镜环境温度、下保护镜温度、聚焦镜温度、聚焦镜环境温度、准直镜温度、准直镜环境温度、喷嘴温度、腔体温度。

56.漏光信息用于表示激光器的漏光强度,激光器根据漏光信息,控制激光器及加工

头形成闭环控制,以控制激光器或加工头停止工作或产生报警信息或保持工作。

57.高反光信息用于表示加工头或激光器的反光强度,激光器根据高反光信息,控制激光器及加工头形成闭环控制,以控制激光器或加工头停止工作或产生报警信息或保持工作。其中,高反光信息包括加工头反光强度或激光器反光强度,加工头反光强度包括上保护镜散射光、下保护镜散射光、蓝光散射光、激光散射光、下保护红光pd。

58.激光功率信息用于表示加工头或激光器的激光输出功率,激光器根据激光功率信息,控制激光器及加工头形成闭环控制,以控制激光器或加工头停止工作或产生报警信息或保持工作。其中,激光功率信息包括加工头的激光输出功率或激光器的激光输出功率。

59.光斑焦点信息用于表示加工头对待加工件投射的光斑尺寸,激光器根据光斑焦点信息,控制激光器及加工头形成闭环控制,以调整光斑焦点尺寸。

60.加工图像信息用于表示加工头对待加工件进行加工的过程图像。

61.加工高度信息用于表示加工头相对待加工件的高度。

62.压力信息用于表示加工头相应部件的压力,压力信息包括准直腔体泄漏气压、冷却气体压力、切割气体压力、下保护镜腔体泄漏气压,激光器根据压力信息,控制激光器及加工头形成闭环控制,以控制激光器或加工头停止工作或产生报警信息或保持工作。

63.姿态信息用于表示加工头的姿态,激光器根据姿态信息,控制激光器及加工头形成闭环控制,以调整加工头的姿态。

64.装配信息用于表示加工头的装配情况或零部件是否缺失信息,其中,装配信息包括安装到位信息或者下保护镜是否缺失信息,安装到位信息用于表示加工头是否与激光器安装到位,通常安装到位信息由位置传感器进行生成。下保护镜是否缺失信息用于表示下保护镜是否缺失。

65.在一些实施例中,加工头主控板600可向激光器主控板21传输第一工作参数,激光器主控板21根据第一工作参数,向加工头主控板600发送第一控制信息,加工头主控板600根据第一控制信息控制执行装置400执行控制操作。

66.当第一工作参数为加工头的温度信息、湿度信息、加工高度信息、压力信息、姿态信息中任一种时,激光器主控板21将第一工作参数与第一指定参数阈值进行比对,若比对结果为第一比对结果时,则激光器主控板21向加工头主控板600发送第一控制信息,加工头主控板600根据第一控制信息控制执行装置400执行控制操作。若比对结果为第二比对结果时,激光器主控板21控制加工头主控板600保持当前工作状态。

67.举例而言,激光器主控板21判断加工头温度/加工头环境湿度/加工头漏光强度/激光模块内光路回反光强度/加工头环境压力是否大于预设加工温度阈值/预设环境湿度阈值/预设漏光强度阈值/预设反光强度阈值/预设压力阈值,若大于,控制执行装置400降低温度或者产生报警信息,比如提高加工辅助系统42的冷却速率,以便带走更多热量。所述报警信息可为任意形式的报警信息,比如报警信息为语音信息、闪光信息或文字短信信息。若小于,则激光器主控板21控制加工头主控板600保持当前工作状态。

68.再举例而言,第一工作参数为姿态信息,激光器主控板21根据姿态信息,判断加工头300的加工姿态是否满足指定姿态,若满足,则控制加工头主控板600保持当前工作状态,若不满足,则向加工头主控板600发送第一控制信息,加工头主控板600根据第一控制信息,控制旋转调整机构72调整加工头300的加工姿态至指定姿态。

69.在一些实施例中,加工头主控板600可向激光器主控板21传输第一工作参数,激光器主控板21根据第一工作参数,向激光模块22发送第一控制信息,控制激光模块22根据第一控制信息执行控制操作。举例而言,当第一工作参数为加工图像信息时,激光器主控板21根据加工图像信息,确定加工时的激光输出功率,判断激光输出功率是否等于指定输出功率,若等于,激光器主控板21控制激光模块22保持当前工作状态,若不等于,激光器主控板21向激光模块22发送第一控制信息,激光模块22根据执行控制操作,使得执行装置400输出的激光达到指定输出功率。

70.在一些实施例中,加工头主控板600可向激光器主控板21传输第一工作参数,激光器主控板21根据第一工作参数,向加工头主控板600发送第一控制信息及向激光模块22发送第一控制信息,使得加工头主控板600根据第一控制信息控制执行装置400执行控制操作,使得激光模块22根据第一控制信息执行控制操作。举例而言,第一工作参数包括加工高度信息及加工图像信息,由于加工头300输出激光对待加工件进行加工时,随着待加工件的厚度变化,待加工件与加工头300的激光输出端的距离也随之变化,因此,需要调整待加工件与加工头300的激光输出端的距离达到指定距离。

71.电容传感器检测加工头300的激光输出端与待加工件之间的距离,产生加工高度信息,摄像头拍摄加工头300对待加工件进行加工的过程图像,得到加工图像信息。加工头主控板600将加工高度信息和加工图像信息都作为第一工作参数,并将其发送给激光器主控板21。激光器主控板21根据加工高度信息,判断待加工件与加工头300的激光输出端的距离是否大于指定距离,若是,则计算待加工件与加工头300的激光输出端的距离与指定距离的差值,根据差值,向三轴调整机构71发送调高命令,逐步调整加工头300在z轴方向的位置。

72.在每次逐步调整加工头300在z轴方向的位置的过程中,激光器主控板21根据加工图像信息,光斑焦点区域,其中,光斑焦点区域为光斑焦点对应的区域,根据光斑焦点区域,确定激光输出功率,判断激光输出功率是否等于指定功率,其中,所述指定功率为待加工件与加工头300的激光输出端的距离达到指定距离时,落在待加工件的表面上的激光功率。接着,若激光输出功率小于指定功率,且待加工件与加工头300的激光输出端的当前距离仍大于指定距离,则激光器主控板21继续向三轴调整机构71发送调高命令,逐步调整加工头300在z轴方向的位置,并且控制激光模块22逐步提高激光输出功率。

73.在一些实施例中,激光模块22可向激光器主控板21发送第二工作参数,激光器主控板21根据第二工作参数,向激光模块22发送第二控制信息,使得激光模块22根据第二控制信息执行控制操作。当第二工作参数为激光器的温度信息、湿度信息、漏光信息、高反光信息中任一种时,激光器主控板21将第二工作参数与第二指定参数阈值进行比对,若比对结果为第三比对结果时,则激光器主控板21向激光模块22发送第二控制信息,激光模块22根据第二控制信息执行控制操作。若比对结果为第四比对结果时,激光器主控板21控制激光模块22保持当前工作状态。

74.举例而言,激光器主控板21判断激光器温度(激光器湿度/激光器漏光强度/激光器反光强度)是否大于预设激光器温度阈值(预设激光器湿度阈值/预设激光器漏光强度阈值/预设激光器反光强度阈值),若大于,则控制激光模块22降低激光输出功率或者产生报警信息。若小于,则激光器主控板21控制激光模块22保持当前工作状态。

75.在一些实施例中,激光模块22可向激光器主控板21发送第二工作参数,激光器主控板21根据第二工作参数,向加工头主控板600发送第二控制信息,加工头主控板600根据第二控制信息控制执行装置400执行控制操作。举例而言,当第一工作参数为装配信息时,激光器主控板21根据装配信息,判断激光器200与加工头300尚未安装牢固,因此,激光器主控板21向加工头主控板600发送第二控制信息,通知加工头主控板600暂停控制加工头300进入工作状态。

76.在一些实施例中,激光模块22可向激光器主控板21发送第二工作参数,激光器主控板21根据第二工作参数,向激光模块22发送第二控制信息,使得激光模块22根据第二控制信息执行控制操作,同时,向加工头主控板600发送第二控制信息,加工头主控板600根据第二控制信息控制执行装置400执行控制操作。

77.举例而言,第二工作参数包括激光模块22的目标激光输出功率,激光器主控板21判断目标激光输出功率小于指定功率,则向激光模块22进行发送第二控制信息,激光模块22根据第二控制信息,调整目标激光输出功率至指定功率。为了避免出现过调问题,同时,激光器主控板21向加工头主控板600发送第二控制信息,加工头主控板600根据第二控制信息控制摄像头采集加工图像信息,并将加工图像信息反馈至激光器主控板21,激光器主控板21根据加工图像信息,确定加工头300的激光输出功率,并判断激光输出功率是否等于指定功率,若加工头300的激光输出功率小于指定功率,则激光器主控板21继续控制激光模块22逐步提高目标激光输出功率。若加工头300的激光输出功率等于指定功率,则控制激光模块22按照当前的目标激光输出功率进行输出。

78.总体而言,一方面,激光器主控板21能够根据加工头300的加工头主控板600传输的第一工作参数或激光模块22传输的第二工作参数,无需上报至客户主站,现场本地便可完成逻辑分析,如此相对减少了通信时间,从而能够更加快速地控制加工头300和/或激光器200,有利于提供加工实时性和加工质量。另一方面,激光器主控板21能够集成加工头300和激光器200的控制逻辑,实现了二合一集成控制功能,避免现有技术将加工头和激光器的控制逻辑分开而引发通信时间延迟和布线繁琐等问题,有利于提高现场控制的实时性。

79.如前所述,激光器主控板21根据第一工作参数,需要跳转至不同控制逻辑,因此,为了方便激光器主控板21能够快速进入对应控制逻辑,在一些实施例中,激光器主控板21根据第一工作参数,确定执行对象,并向执行对象发送第一控制信息,使得执行对象根据第一控制信息执行控制操作,执行对象包括加工头主控板600和/或激光模块22,如此,本实施例提供的激光器主控板21能够快速选中执行对象,并控制执行对象执行控制操作,有利于提高激光器主控板21执行控制逻辑的效率。

80.在一些实施例中,若第一工作参数满足第一调节模式,则激光器主控板21选择加工头主控板600为执行对象,向加工头主控板600发送第一控制信息,使得加工头主控板600根据第一控制信息,控制执行装置400执行控制操作。

81.举例而言,当第一工作参数为加工头的温度信息、湿度信息、加工高度信息、压力信息、姿态信息中任一种时,则第一工作参数满足第一调节模式,由于无需通过激光模块22调整激光输出功率,因此,激光器主控板21便选择加工头主控板600为执行对象,加工头主控板600根据第一控制信息,控制执行装置400执行控制操作。

82.若第一工作参数满足第二调节模式,则激光器主控板21选择激光模块22为执行对

象,向激光模块22发送第一控制信息,使得激光模块22根据第一控制信息执行控制操作。举例而言,当第一工作参数为加工图像信息或者激光功率信息时,则第一工作参数满足第二调节模式,由于需要通过激光模块22调整激光输出功率却无需执行装置400的参与,因此,激光器主控板21便选择激光模块22为执行对象,激光模块22根据第一控制信息执行控制操作。

83.若第一工作参数满足第三调节模式,则激光器主控板21选择加工头主控板600和激光模块22为执行对象,向加工头主控板600和激光模块22均发送第一控制信息,使得加工头主控板600根据第一控制信息控制执行装置400执行控制操作,使得激光模块22根据第一控制信息执行控制操作。举例而言,当第一工作参数为加工高度信息和加工图像信息时,则第一工作参数满足第三调节模式,由于需要通过激光模块22调整激光输出功率和需要执行装置400的参与,因此,激光器主控板21便选择加工头主控板600和激光模块22为执行对象,加工头主控板600和激光模块22都根据第一控制信息执行控制操作。

84.本实施例提供的激光器主控板21在集成二合一控制逻辑的基础上,能够根据第一工作参数的类型,快速选择执行对象,以便能够快速地控制执行对象执行控制操作,也有利于提高加工效率,并能够根据工作环境快速响应和作出调整,有利于提高加工质量和设备安全性。

85.可以理解的是,满足第一调节模式或第二调节模式或第三调节模式的第一工作参数不限于上文提供的,本实施例在此不再穷举出每个第一工作参数,本领域技术人员可根据本实施例提供的内容,作出任何合适的替换。

86.在一些实施例中,结束执行控制操作后,激光模块22或加工头主控板600向激光器主控板21发送工作反馈信息,激光器主控板21根据工作反馈信息,判断激光模块22或加工头主控板600是否进入指定工作状态,若激光模块22或加工头主控板600未进入指定工作状态,则闭环调节激光模块22或加工头主控板600进入指定工作状态。

87.举例而言,激光模块22或加工头主控板600执行了温度调节操作/湿度调节操作/激光功率调节操作/光斑焦点调节操作/加工高度调节操作/姿态调节操作后,激光模块22或加工头主控板600向激光器主控板21发送当前温度/湿度信息/漏光信息/高反光信息/激光功率信息/光斑焦点信息/加工图像信息/加工高度信息/姿态信息,激光器主控板21判断激光模块22或加工头主控板600的当前温度信息/湿度信息/漏光信息/高反光信息/激光功率信息/光斑焦点信息/加工图像信息/加工高度信息/姿态信息是否等于指定温度信息/指定湿度信息/指定漏光信息/指定高反光信息/指定激光功率信息/指定光斑焦点信息/指定加工高度信息/指定姿态信息,若是,则激光器主控板21认为激光模块22或加工头主控板600已进入指定工作状态,若否,则激光器主控板21闭环调节激光模块22或加工头主控板600进入指定工作状态。

88.相对现有开环调节方式,本实施例提供的激光器主控板21在集成二合一控制逻辑的基础上,能够通过负反馈方式闭环调节激光模块或加工头主控板进入指定工作状态,有利于提供系统的鲁棒性。

89.在一些实施例中,工作反馈信息包括加工图像信息,当激光模块22根据第一控制信息执行控制操作后,激光器主控板21向加工头主控板600发送触发命令,加工头主控板600根据触发命令,控制信息采集装置500获取加工图像信息,并将加工图像信息反馈给激

光器主控板21,激光器主控板21根据加工图像信息,判断激光模块22执行控制操作后的激光输出功率是否满足指定功率。其中,指定功率为客户主站或激光器主控板根据加工情况配置的激光功率。

90.在一些实施例中,激光器主控板21根据加工图像信息,提取光斑焦点区域。接着,激光器主控板21根据光斑焦点区域,确定激光输出功率,判断激光输出功率是否满足指定功率,若不满足,则逐步控制激光模块22的激光输出功率调整至指定功率,若满足,则控制激光模块22按照当前激光输出功率进行工作。

91.在一些实施例中,激光器主控板21根据光斑焦点区域,累计光斑焦点区域中全部像素的总亮度值,判断总亮度值是否等于指定功率的亮度值,若等于,则确定激光输出功率满足指定功率,若不等于,则确定激光输出功率不满足指定功率。

92.激光模块22根据第一控制信息执行控制操作后,激光器主控板21能够主动触发加工头主控板600将加工图像信息反馈给激光器主控板21,以便激光器主控板21判断控制操作后的激光输出功率是否满足指定功率,有利于提高功率调整的可靠性。

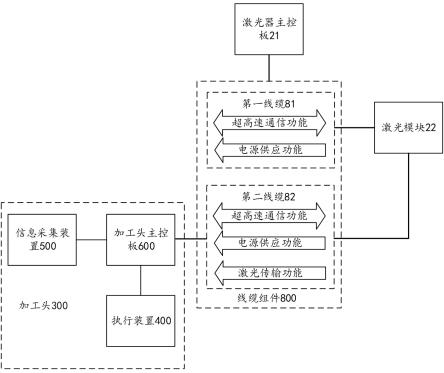

93.在一些实施例中,请参阅图5,激光加工系统100还包括线缆组件800,线缆组件800被配置至少集成超高速通信功能及电源供应功能,激光器主控板21基于线缆组件800依序串接激光模块22、合束模块23及加工头主控板600以形成串联传递路径,激光器主控板21基于串联传递路径可向激光模块22及加工头主控板600传输电能量以及进行交互。其中,超高速通信功能为可传输符合超高速通信协议的信息的功能,超高速通信协议包括ethercat协议。电源供应功能为可传输电能量的功能。由于所述线缆组件800为ethercat-p线缆,集成了超高速通信功能及电源供应功能,因此,线缆组件800既能够适应激光器200内部的应用场景,又能够减少激光器200内部的布线,有利于安装和降低激光器200的体积。

94.由于线缆组件800集成电源传输功能,激光器主控板21基于线缆组件800向激光模块22及加工头主控板600提供电能量,激光模块22及加工头主控板600根据电能量进行工作。

95.由于线缆组件800集成超高速通信功能,激光器主控板21基于线缆组件800通过激光模块22与加工头300互相传输交互信息,举例而言,交互信息为加工头温度,加工头主控板600基于线缆组件800向激光模块22发送加工头温度,激光模块22再将加工头温度传输给激光器主控板21,激光器主控板21根据加工头温度,基于串联传递路径与加工头主控板600进行交互,以促使加工头主控板600控制执行装置400降低加工头温度。

96.在本实施例中,激光器主控板21将交互信息和电能量进行耦合到线缆组件800,并通过线缆组件800将交互信息和电能量施加在串联传递路径上,以分别传输给激光模块22及加工头主控板600。激光模块22及加工头主控板600从线缆组件800上解调出交互信息及电能量,其中,激光模块22及加工头主控板600根据电能量进行工作,且判断是否需要执行交互信息,若需要,则执行对应操作,若不需要,则丢弃交互信息。同理可得,激光模块22或加工头主控板600也可基于线缆组件800向激光器主控板21传输交互信息,如此,激光器主控板21通过串联传递路径,能够快速地将电能量及交互信息分别传输给激光模块22及加工头主控板600,有利于提高控制激光模块22及加工头主控板600的效率和实时性,也从而提高了加工质量和加工效率。

97.在一些实施例中,激光模块22的激光可通过传输光纤传输至执行装置400,执行装

置400根据激光,对待加工件进行加工。

98.在一些实施例中,请参阅图6,线缆组件800包括第一线缆81及第二线缆82,第一线缆81被配置至少集成超高速通信功能及电源供应功能,第二线缆82被配置至少集成超高速通信功能、电源供应功能及激光传输功能,其中,激光器主控板21、第一线缆81、激光模块22、第二线缆82及加工头主控板600可形成串联传递路径,亦即,激光器主控板21基于第一线缆81和激光模块22连接,激光模块22基于第二线缆82和加工头主控板600连接。激光模块22的激光可基于第二线缆82传输至加工头主控板600,加工头主控板600再将激光传输至执行装置400。其中,激光传输功能为可传输激光的功能。

99.由于第二线缆82集成激光传输功能,激光模块22通过第二线缆82向加工头主控板600传输激光,加工头主控板600再将激光传输至执行装置400,执行装置400对待加工件输出激光,以加工待加工件。

100.在本实施例中,激光器主控板21将交互信息和电能量进行耦合到第一线缆81,并通过第一线缆81将交互信息和电能量施加在串联传递路径上,以分别传输给激光模块22及加工头主控板600。激光模块22及加工头主控板600从线缆组件800上解调出交互信息及电能量,其中,激光模块22及加工头主控板600根据电能量进行工作,且判断是否需要执行交互信息,若需要,则执行对应操作,若不需要,则丢弃交互信息。

101.接着,第一线缆81耦合的交互信息和电能量会传输至第二线缆82,同时,激光模块22的激光也会耦合到第二线缆82中,于是,第二线缆82同时将交互信息、电能量及激光传输给加工头主控板600,加工头主控板600从第二线缆82解调出交互信息、电能量及激光,再将激光传输给执行装置400,执行装置400根据激光,对待加工件进行加工。

102.本实施例无需从激光器侧牵拉出多条线缆,只需线缆组件便可有效地对接加工头,并可与加工头实现超高速通信功能、电源供应功能及激光传输功能,因此,本实施例的激光器与加工头的安装比较简单,有利于提高加工效率,另外,如此也可避免线缆繁杂错乱,有利于提高加工安全性。并且,本实施例能够基于功能一体化的线缆组件进行传输交互信息,以便激光器及加工头形成闭环控制,有利于提高加工可靠性和加工质量。

103.在一些实施例中,激光模块22的数量可为一个,也可为至少两个。请参阅图7,激光器200内设置了多个激光模块22以及合束模块23,其中,激光器主控板21、多个激光模块22、合束模块23及加工头主控板600可形成串联传递路径,相邻两个激光模块22之间通过第一线缆81进行连接,且激光器主控板21也通过第一线缆81与首端激光模块22连接,末端激光模块22也通过第一线缆81与合束模块22连接。

104.每个激光模块22在激光器主控板21的控制下,可输出相应功率的激光,合束模块23用于将各个激光模块22输出的激光进行合束。本实施例的激光模块22集成多个激光输出单元,不仅激光输出功率比较高,而且后续闭环控制加工头300时,激光器主控板21可以灵活控制相应的激光模块22。

105.在一些实施例中,每个激光模块22都可通过传输光纤连接合束模块23,合束模块23通过传输光纤连接执行装置400,合束模块23可将合束后的激光通过传输光纤传输给执行装置400。

106.在一些实施例中,每个激光模块22都可通过传输光纤连接合束模块23,合束模块23通过第二线缆82连接执行装置400,合束模块23合束后的激光、交互信息及电能量都可耦

合到第二线缆82进行传输给执行装置400。

107.在本实施例中,激光器主控板21将交互信息和电能量进行耦合到第一线缆81,依序传输给每个激光模块22、合束模块23及加工头主控板600,同时,每个激光模块22输出的激光经过合束模块23的合束处理后,合束模块23将合束后的激光、交互信息及电能量都耦合到第二线缆82,由第二线缆82将合束后的激光、交互信息及电能量传输给加工头主控板600,加工头主控板600再将激光传输至执行装置400。

108.在一些实施例中,请参阅图8,每个激光模块22都包括激光接口电路220、第一从控处理单元221、第二从控处理单元222、驱动单元223及泵浦单元224。

109.激光接口电路220包括通信接口电路和电源接口电路,通信接口电路用于传输符合超高速通信协议的信息,电源接口电路用于传输电能量。其中,相邻两个激光模块22的激光接口电路220之间是通过第一线缆81进行连接,首端激光模块22的激光接口电路220通过第一线缆81与激光器主控板21连接,末端激光模块22的激光接口电路220通过第一线缆81与合束模块23连接。

110.第一从控处理单元221与激光接口电路220连接,用于通过激光接口电路220传输交互信息,并还可根据交互信息,产生控制命令。

111.第二从控处理单元222与第一从控处理单元221连接,用于根据控制命令,控制驱动单元223的工作状态。

112.驱动单元223与第二从控处理单元222连接,用于受第二从控处理单元222的控制,控制泵浦单元224的工作状态。可以理解的是,驱动单元223可以采用任意合适架构的驱动电路。

113.泵浦单元224与驱动单元223连接,用于受驱动单元223的驱动,产生激光。可以理解的是,泵浦单元224可以选择任意合适类型的泵浦源。

114.由于激光模块22采用双控架构,第一从控处理单元221能够与第二从控处理单元222进行交互,各个加工头主控板对应不同处理逻辑但两者又能够交互数据,有利于提高激光同步的实时性和效率。

115.可以理解的是,激光器主控板21作为第一从控处理单元221、第二从控处理单元222及加工头300的主控设备,亦即,第一从控处理单元221、第二从控处理单元222及加工头300都作为激光器主控板21的从控设备,每个激光模块22的工作状态及加工头300都在激光器主控板21的控制或协调下进行工作,有利于提高工作效率和工作稳定性。

116.在一些实施例中,第一从控处理单元221可为arm处理器、dsp处理器或单片机等微处理器,第二从控处理单元222可为第二fpga处理器。

117.可以理解的是,每个激光模块22还可配置第二检测装置,第二检测装置也可包括不同的传感器,用于采集激光输出单元的环境数据,其中,传感器包括温度传感器、湿度传感器、光电检测探头、激光功率计、pd传感器、电流电压传感器中的一种或多种。

118.为了详细阐述本实施例提供的激光模块22在串联传递路径上的工作原理,下文对此作出详细阐述,具体如下:

119.激光器主控板21基于第一线缆81将电能量及交互信息经由每个激光模块22的激光接口电路220,传输给每个激光模块22。每个激光模块22以及合束模块23内均设有耦合装置及第一解调装置。第一从控处理单元221通过第一解调装置从第一线缆81解调出电能量

及交互信息,并将电能量传输给第二从控处理单元222、驱动单元223及泵浦单元224。同时,第一从控处理单元221判断是否需要执行所述交互信息,若需要执行,则控制第一从控处理单元221向驱动单元223发送驱动命令,驱动单元223根据驱动命令,驱动泵浦单元224产生激光。

120.合束模块23通过第一线缆81与加工头主控板600连接,合束模块23通过光纤连接激光输出头,并通过激光输出头与加工头300连接;泵浦单元224产生的激光传输到合束模块23,合束模块23将各个泵浦单元224产生的激光进行合束,合束模块23将合束后的激光通过光纤连接激光输出头,并通过激光输出头输出给加工头300。

121.合束模块23将交互信息及电能量通过耦合装置耦合到第一线缆81,经由第一线缆81将交互信息及电能量传输给加工头主控板600,加工头主控板600内设有第二解调装置,加工头主控板600通过第二解调装置从第一线缆81解调出交互信息及电能量。

122.在其他实施例中,合束模块通过第二线缆82与加工头主控板600连接,合束模块23将合束后的激光、交互信息及电能量通过耦合装置耦合到第二线缆82,经由第二线缆82将合束后的激光、交互信息及电能量传输给加工头主控板600,加工头主控板600内设有第三解调装置,加工头主控板600通过第三解装置从第二线缆82解调出合束后的激光、交互信息及电能量,加工头主控板600将合束后的激光传输给执行装置400,执行装置400根据激光对待加工件进行加工。

123.如前所述,激光模块22包括多个激光模块22,激光器主控板21根据多个激光模块22中指定激光输出单元的工作时钟,闭环控制各个激光模块22及加工头300同步工作,如此可提高各个激光模块22及加工头300同步工作的可靠性。

124.在一些实施例中,指定激光输出单元为与激光器主控板21连接的激光输出单元,亦即激光器主控板21选择首个激光输出单元作为指定激光输出单元,直接利用首个激光输出单元的工作时钟作为基准时钟,如此能够简化时钟的设计逻辑。

125.在一些实施例中,激光器主控板21确定每个激光输出单元相对指定激光输出单元的位置,根据位置及预设时钟补偿,确定时钟补偿值,根据时钟补偿值及基准时钟,确定每个激光输出单元的工作时钟。

126.举例而言,指定激光输出单元为第一个激光输出单元,位于指定激光输出单元为第二个激光输出单元,以此类推。假设激光输出单元c为第五个激光输出单元,则其相对第一个激光输出单元的位置为5,则时钟补偿值δt=(5-1)*δu,其中,时钟补偿值为δt,δu为预设时钟补偿,通常δu为30ns左右。

127.在一些实施例中,请参阅图9,合束模块23包括合束接口电路231及合束器232。

128.合束接口电路231与激光接口电路220连接,用于传输交互信息,其中,合束接口电路231和激光接口电路220互相匹配,合束接口电路231包括通信接口电路和电源接口电路。进一步的,合束接口电路231通过第一线缆81与激光接口电路220连接。

129.合束器232与泵浦单元224连接,用于将每个泵浦单元224产生的激光进行合束输出,其中,合束器232可采用任意合适合束结构的器件。进一步的,合束器232通过第二线缆82与加工头主控板600连接。

130.在本实施例中,合束接口电路231支持超高速通信功能及电源供应功能,可将电能量和交互信息耦合到第二线缆82中,同时,合束器232支持对每个泵浦单元224产生的激光

进行合束输出功能,也可将激光耦合到第二线缆82中,因此,合束模块23能够通过第二线缆82将激光、电能量及交互信息传输给加工头主控板600,如此,本实施例提供的激光器主控板21、第一线缆81、多个激光模块22、合束模块23、第二线缆82及加工头主控板600能够以简洁的布线、集成多样化功能地方式进行串接,有利于缩小激光加工系统的体积,优化布线,简化安装、同时也有利于提高光/电信号传输的稳定性,降低故障率。

131.在一些实施例中,当激光模块22和/或加工头300处于异常工作状态时,两者进行交互以进入互锁保护状态。

132.在一些实施例中,激光器主控板21根据第一工作参数和/或第二工作参数,检测到激光模块22和/或加工头300处于非安全工作状态时,控制激光模块22和加工头300进入互锁保护状态。非安全工作状态为激光模块22和/或加工头300过度偏离正常工作状态的情形,互锁保护状态为激光模块22和加工头300互相触发以进入暂停工作状态。

133.在一些实施例中,激光器主控板21判断第一工作参数不满足第一安全条件时,则确定加工头300处于非安全状态,于是,激光器主控板21控制激光模块22和加工头300进入互锁保护状态。举例而言,第一工作参数为加工头温度,当加工头温度过度偏离第一温度阈值时,则确定加工头300处于非安全状态。

134.在一些实施例中,激光器主控板21判断第二工作参数不满足第二安全条件时,则确定激光模块22处于非安全状态,于是,激光器主控板21控制激光模块22和加工头300进入互锁保护状态。举例而言,第二工作参数为激光器温度,当激光器温度过度偏离第二温度阈值时,则确定激光模块22处于非安全状态。

135.在一些实施例中,如前所述,激光模块22包括激光接口电路220、第一从控处理单元221、第二从控处理单元222、驱动单元223及泵浦单元224,第一从控处理单元221和第二从控处理单元222中任一者检测到第一异常工作信息时,触发两者进入互锁保护状态,亦即:第一从控处理单元221检测到第一异常工作信息时,第一从控处理单元221进入互锁保护状态,并触发第二从控处理单元222进入互锁保护状态。或者,第二从控处理单元222检测到第一异常工作信息时,第二从控处理单元222进入互锁保护状态,并触发第一从控处理单元221进入互锁保护状态。

136.在一些实施例中,如前所述,加工头主控板600包括从处理器,信息采集装置500包括信息处理器51和信息采集单元52,信息处理器500分别与从处理器和信息采集单元52连接,从处理器和信息处理器51中任一者检测到第二异常工作信息时,触发两者进入互锁保护状态。

137.第一异常工作信息为用于表示第一从控处理单元221和第二从控处理单元222中任一者处于异常状态的信息。第二异常工作信息为用于表示从处理器和信息处理器51中任一者处于异常状态的信息。

138.在一些实施例中,第一异常工作信息和第二异常工作信息都包括故障信息和/或系统异常信息,故障信息为用于表示激光模块22或加工头300处于故障状态的信息,系统异常信息为用于表示第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51处于异常状态的信息。

139.在一些实施例中,故障信息包括激光器200与加工头300构成的加工平台的安全门在工作时被打开所产生的故障信号,或者在加工前,加工平台的安全门未被锁紧所产生的

故障信号。

140.当第一从控处理单元221(第二从控处理单元222)检测到激光模块22处于故障状态时,第一从控处理单元221(第二从控处理单元222)通知激光器主控板21进入互锁保护状态,且第一从控处理单元221(第二从控处理单元222)控制第二从控处理单元222(第一从控处理单元221)停止工作。激光器主控板21在互锁保护状态下,通知加工头主控板600停止工作。

141.当从处理器(信息处理器51)检测到加工头300处于故障状态时,从处理器(信息处理器51)通知激光器主控板21进入互锁保护状态,且从处理器(信息处理器51)控制信息处理器51(从处理器)停止工作。激光器主控板21在互锁保护状态下,通知第一从控处理单元221停止工作,第一从控处理单元221通知第二从控处理单元222停止工作。

142.总体而言,本实施例可保证激光器200或加工头300任一处于故障状态,都能够停止工作,避免两者中一者故障而另一者还在继续工作而浪费功耗或者诱发不安全因素发生。

143.在一些实施例中,系统异常信息包括第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51未完成初始化操作,或者第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51的系统程序出现bug或跑飞。

144.在一些实施例中,在初始化时,第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51延时预设时长以执行上电自检操作,在预设时长内,根据上电自检操作的结果,控制第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51是否需要进入互锁保护状态,其中,预设时长为120ms至140ms。

145.若上电自检操作的结果为正常结果,其中,正常结果用于表示第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51处于安全状态,则第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51控制激光模块22或加工头300进入正常工作状态。

146.若上电自检操作的结果为异常结果,其中,异常结果用于表示第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51处于非安全状态,则第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51控制激光模块22或加工头300进入互锁保护状态,如此,本实施例能够在激光器200或加工头300中也可实现互锁监控,从而保证激光器200或加工头300能够更加可靠地工作,有利于提高工作安全性。

147.总体而言,本实施例能够保证第一从控处理单元221或第二从控处理单元222或从处理器或信息处理器51处于系统异常情形时,能够进入互锁保护状态,提高激光加工系统100的鲁棒性和安全性。

148.在一些实施例中,请参阅图10,第二线缆82为复合铠缆,其包括光纤层821、超高速通信总线层822及功率电源层823。光纤层821、超高速通讯总线层822及电源层823由内向外依次设置。

149.光纤层821用于将激光器200输出的激光传输给加工头300,其中,光纤层821可布设光纤,光纤用于传输激光器200输出的激光,其中,所述激光可为单波长激光或多波长激光。

150.光纤层821上安装有pd光传感器,pd光传感器与超高速通讯总线层822电连接,pd

光传感器用于检测所述光纤层漏光信息、回光信息和/或激光功率,并通过超高速通讯总线层822进行数据传输,将数据传输给激光器主控板21。

151.超高速通信总线层822用于传输交互信息,其中,超高速通信总线层822可布设支持超高速通信总线协议的传输介质,其中,传输介质可为光纤或双绞线。

152.功率电源层823用于将激光器200提供的电能量传输给加工头300,以控制加工头300工作,其中,功率电源层823可布设电源功率线,电源功率线可为支持市电220v的电源线,也可为支持380v的电源线。

153.该功率电源层823上设有电压传感器、电流传感器及阻抗传感器,电压传感器、电流传感器及阻抗传感器均与超高速通讯总线层822电连接,电压传感器、电流传感器及阻抗传感器分别用于检测功率电源层823的电压、电流及电阻,并将采集的数据均通过超高速通讯总线层822进行数据传输,将数据传输给激光器主控板21。

154.由于线缆组件800同时设有光纤层821、超高速通信总线层822及功率电源层823,因此,第二线缆82能够至少集成激光传输功能、超高速通信功能及电源供应功能,本实施例无需从激光器侧牵拉出多条线缆,只需线缆组件便可有效地对接加工头,并可与加工头实现超高速通信功能及电源供应功能,因此,本实施例的激光器与加工头的安装比较简单,有利于提高加工效率。

155.在一些实施例中,第二线缆82还包括光纤隔离屏蔽包层824、光电隔离屏蔽包层825及铠缆保护层826,光纤隔离屏蔽包层824设置于光纤层821与超高速通信总线层822之间,光电隔离屏蔽包层825设置于超高速通信总线层822与功率电源层823之间,铠缆保护层826包覆功率电源层823。

156.在上述各个实施例提供的第二线缆82中,光纤层821为第二线缆82的中心层。通常,光纤层821的机械强度和拉伸力不高,相对脆弱,本实施例将光纤层821设置在第二线缆82的中心,减少外力对光纤层821的损坏,提高激光的输出稳定性。

157.光纤隔离屏蔽包层824包覆在光纤层821上,光纤隔离屏蔽包层824设有高反射介质,用于隔离光纤层821传输的激光能量。光纤隔离屏蔽包层824用于屏蔽光纤层821对周边器件或材料的影响,同时也屏蔽外部环境对光纤层821的干扰。

158.光纤隔离屏蔽包层824内设有位置传感器、温湿度传感器及报警传感器,所述位置传感器、温湿度传感器及报警传感器均与所述超高速通讯总线层822电连接,所述位置传感器、温湿度传感器及报警传感器采集的数据均通过所述超高速通讯总线层822进行数据传输,将数据传输给激光器主控板21。

159.超高速通信总线层822的传输介质在机械强度和拉伸力方面上,通常会比光纤层821的光纤要强,但是与功率电源层823的电源线相比,传输介质相对脆弱,因此,可将超高速通信总线层822布设在光纤隔离屏蔽包层824与功率电源层823之间,以保证基于超高速通信总线层822传输的交互信息稳定可靠,不丢帧。

160.光电隔离屏蔽包层825包覆在所述超高速通讯总线层822上,所述光电隔离屏蔽包层825设有绝缘介质及高反射介质,所述绝缘介质用于隔离所述功率电源层823传输的电能量,所述高反射介质用于隔离外界的激光能量。光电隔离屏蔽包层825用于屏蔽外部环境对超高速通信总线层822的干扰,并且对功率电源层823传输的电能量进行隔离。

161.光电隔离屏蔽包层825上设有丢包检测传感器,丢包检测传感器与超高速通讯总

线层825电连接,丢包检测传感器位于第二线缆82的两端,所述丢包检测传感器用于检测所述超高速通讯总线层的输入端信号及输出端信号,并将采集的数据通过所述超高速通讯总线层进行数据传输,将数据传输给激光器主控板21。

162.功率电源层823用于向加工头300提供电能量,其中,功率电源层823的电源线通常具有机械强度高、拉伸力大、抗冲击的特点。

163.所述功率电源层823上设有电压传感器、电流传感器及阻抗传感器,所述电压传感器、电流传感器及阻抗传感器均与所述超高速通讯总线层825电连接,所述电压传感器、电流传感器及阻抗传感器分别用于检测所述功率电源层823的电压、电流及电阻,并将采集的数据均通过所述超高速通讯总线层825进行数据传输,将数据传输给激光器主控板21。

164.铠缆保护层826用于保护上述各个层结构,其中,铠缆保护层826具有耐疲劳、抗氧化、高强度、电气隔离的特点。

165.在其他实施例中,第二线缆82一端设有中继器,中继器上分别对应的设有激光接口、通信接口及电源接口;或者,所述中继器上分别对应的设有传能光纤、通信光纤及电源线。

166.中继器将第二线缆82中光纤层821、超高速通信总线层822及功率电源层823,各层传输的激光、交互信息及电能量解调出来,分配到对应的激光束接口、通信接口及电源接口,或者传能光纤、通信光纤及电源线上,以便分别连接对应的接口线路。省去在加工头主控板上再设置额外的解调装置。提高了第二线缆82的通用性,简化加工头头主控板600的硬件布局结构。

167.本实施例采用上述各个层结构,一方面,由于第二线缆82能够集成激光传输功能、超高速通信功能及电源供应功能,因此,第二线缆82的集成度高,功能比较多。另一方面,光纤隔离屏蔽包层824、光电隔离屏蔽包层825及铠缆保护层826能够可靠稳定地保护交互信息的传输、电能量的供应及激光的传输,有利于提高激光加工系统100的工作可靠性。

168.在一些实施例中,请参阅图11,激光器200还包括第一光功率计24,第一光功率计24用于检测激光模块22基于第二线缆82向执行装置400传输的激光的功率发射数据,其中,功率发射数据为激光器200基于第二线缆82向执行装置400发射的激光的激光功率。

169.信息采集装置500包括第二光功率计53,第二光功率计53用于检测执行装置400基于第二线缆82接收激光模块22传输的激光的功率接收数据,其中,功率接收数据为加工头300基于第二线缆82接收激光器200发射的激光的激光功率。

170.加工头主控板600基于第二线缆82向激光器主控板21传输功率接收数据,以使激光器主控板21根据功率发射数据及功率接收数据,确定激光传输状态,其中,激光传输状态用于表示激光器200与加工头300之间传输的激光是否丢失。

171.在一些实施例中,激光器主控板21判断功率发射数据与功率接收数据不一致,则确定激光传输状态为能量丢包状态,因此,激光器主控板21产生报警信息以提示用户。激光器主控板21判断功率发射数据与功率接收数据一致,则确定激光传输状态为能量正常状态。

172.通常,当第二线缆82的使用年限比较久,或者所处工作环境比较恶劣,或者光纤接口不匹配或者光路衰减或者加工头300出现故障,导致第二线缆82传输的激光容易丢失,容易使得加工头300无法按照预设激光输出功率进行工作,降低加工质量。本实施例通过在激

光的发送端和接收端都分别设置了激光功率计,通过综合功率发射数据与功率接收数据,便可判断激光传输状态是否为能量丢包状态,从而能够提高激光加工系统100的工作可靠性。

173.在一些实施例中,请继续参阅图11,信息采集装置500包括电源检测器54,电源检测器54用于检测激光器主控板21基于第二线缆82向加工头主控板600传输的电能量的实时电源参数。其中,实时电源参数包括第二线缆82传输的驱动电流或驱动电压或驱动功率,驱动电流或驱动电压或驱动功率用于驱动加工头300进行工作。

174.加工头主控板600基于第二线缆82向激光器主控板21传输实时电源参数,以使激光器主控板21根据实时电源参数及预设电源参数,确定第二线缆82的老化程度,预设电源参数为激光模块22基于第二线缆82向加工头300传输的电源参数。老化程度用于表示第二线缆82的老化情况。通常,老化程度包括无老化、老化程度低、老化程度中等及老化程度高。另外,由于第二线缆82设有功率电源层43以传输电能量以驱动加工头300进行工作,当功率电源层43的老化程度越高,电源参数的衰减程度越大,同理,老化程度越低,电源参数的衰减程度越小。

175.在一些实施例中,激光器主控板21计算预设电源参数与实时电源参数的差值,求取差值与预设电源参数的百分比,将所述百分比作为线缆组件的老化程度,确定所述老化程度对应的老化等级,选择与所述老化等级对应的管理操作。举例而言,预设电源参数为p1,实时电源参数为p2,差值δp=p1-p2,百分比s=δp/p1。假设激光器主控板21配置了以下老化等级:

176.老化等级w1:5%≤s,正常工作。

177.老化等级w2:5%《s≤10%,产生报警信息。

178.老化等级w3:s》10%,产生报警信息。

179.若百分比s落入老化等级w2,则激光器主控板21选择与老化等级w2对应的管理操作,亦即激光器主控板21产生报警信息,如此,本实施例能够防止功率电源层43的老化导致高功率电源大电流烧坏第二线缆82或者激光器或加工头的风险。若发现功率电源层43存在故障,停止输出电源,提示检查第二线缆82。

180.在一些实施例中,第一工作参数包括加工图像信息,请继续参阅图11,信息采集装置500包括摄像头55,摄像头55用于采集加工头300对待加工件的加工画面,得到加工图像信息。

181.加工头主控板600基于第二线缆82向激光器主控板21传输加工图像信息,以使激光器主控板21根据加工图像信息,控制激光模块22执行激光补偿操作,以调整加工头300的激光输出功率。

182.激光器主控板21根据加工图像信息,提取光斑焦点区域。接着,激光器主控板21计算光斑焦点区域的亮度平均值,根据亮度平均值及基准平均值,控制激光模块22执行激光补偿操作,以调整加工头300的激光输出功率。

183.在一些实施例中,激光器主控板21计算基准平均值与亮度平均值的亮度差值,判断亮度差值是否大于预设差值,若是,则控制激光模块22执行激光补偿操作,以调整加工头300的激光输出功率。

184.在一些实施例中,激光器主控板21根据亮度差值,计算激光补偿功率,根据激光补

偿功率及所述激光模块22中激光模块22的数量,计算每个激光模块22需输出的补偿子功率,控制每个激光模块22按照补偿子功率进行输出激光。举例而言,激光器主控板21获取激光补偿表,激光补偿表包括亮度差值与激光补偿功率的多组对应关系。激光器主控板21根据亮度差值,查询激光补偿表,得到与亮度差值对应的激光补偿功率为p

补

。然后,激光器主控板21计算每个激光模块22需输出的补偿子功率,比如,激光补偿功率为p

补

,激光模块22的数量为m,则补偿子功率p

子

= p

补

/m,激光器主控板21控制每个激光模块22按照补偿子功率p

子

进行输出激光,如此,本实施例不仅能够直面加工时的现场情况,根据加工现场对待加工件进行加工时的激光进行补偿,能够更加准确可靠地控制对待加工件进行加工时的激光达到期望的激光输出功率,而且本实施例通过将激光补偿功率平摊到每个激光模块22,避免单一或部分激光模块22承担激光补偿功率的输出工作,所带来的负荷过重的问题,如此有利于提高工作可靠性。

185.在一些实施例中,加工图像信息包括穿孔区域图像,穿孔区域图像为加工头对待加工件进行穿孔时的图像信息,激光器主控板21根据加工图像信息,提取穿孔区域图像。接着,激光器主控板21计算穿孔区域图像的亮度平均值,判断亮度平均值是否小于或等于预设亮度阈值,若是,则认为加工头对待加工件已完成穿孔,因此,激光器主控板21执行下一步操作,如此,本实施例能够及时知悉是否完成穿孔,以便快速进入下一步操作,有利于提高加工效率,并且避免穿孔已完成但还在穿孔而导致穿孔过大或者使得孔的周边产生毛刺等不良情形出现,如此能够提高加工质量。

186.在一些实施例中,加工图像信息包括光斑中心区域,其中,光斑中心区域为光斑焦点区域的中心区域。加工头主控板600根据加工图像信息,提取光斑中心区域,根据光斑中心区域,计算光斑焦点的尺寸,并根据光斑焦点的尺寸,生成第一位置命令和/或第二位置命令。

187.请继续参阅图11,光路组件41包括透镜组件411、调焦装置412、反射镜413及振镜驱动装置414,调焦装置412与透镜组件411连接,用于根据第一位置命令,调整透镜组件411的位置,和/或,振镜驱动装置414与反射镜413连接,用于根据第二位置命令,调整反射镜413的位置,如此能够实现光斑焦点大小及位置的调节,可实现多倍光斑尺寸及位置的变换,满足各种加工场景及同一加工场景的不同加工过程所需的光斑焦点尺寸大小及不同位置变换需求。

188.在一些实施例中,透镜组件411由多个凹凸透镜组成的透镜结构,其中,透镜组件411集成了准直镜、聚焦镜、扩束镜等,扩束镜可以使激光的束腰半径增加,发散角减小,聚焦效果更好,提高光束质量,另外也会使得能量分布均匀,使反射镜413更耐用。

189.在一些实施例中,调焦装置412包括调焦电机及调焦机构,调焦电机与加工头主控板600和调焦机构连接,调焦机构与准直镜或聚焦镜连接,调焦电机受加工头主控板600的控制,驱动相应准直镜或聚焦镜移动,以调整焦距或光斑焦点的尺寸。

190.在一些实施例中,振镜驱动装置414包括振镜电机及振镜机构,振镜电机与加工头主控板600和振镜机构连接,振镜机构与反射镜413连接,振镜电机受加工头主控板600的控制,驱动振镜机构带动反射镜413转动。

191.在一些实施例中,由于振镜电机能够驱动反射镜413按照预定路径摆动,也能够增宽焊缝,能容忍更大的零件工差, 提高工艺稳定性和焊缝外观质量,降低焊接过程中产生

气孔和其他缺陷的可能性。本实施例能够适用于高反射率材料,比如铝合金、铜以及异种材料焊接,如前所述,由于预设路径的选择性比较多,预设路径能够配合焊缝跟踪可实现宽焊缝的无填料原材焊接,焊接质量优异。

192.在一些实施例中,第一工作参数包括加工高度信息及加工图像信息。加工头主控板600基于第二线缆82向激光器主控板21传输加工图像信息及加工高度信息,激光器主控板21根据加工图像信息,提取光斑焦点区域,根据光斑焦点区域,确定光斑焦点的当前尺寸大小。另外,激光器主控板21根据加工高度信息,确定加工头300与待加工件的当前距离。接着,激光器主控板21根据当前距离及当前尺寸大小,向加工头主控板600发送调整命令。加工头主控板600根据调整命令,控制执行装置400调整光斑焦点在加工头300的加工平面上的尺寸大小达到指定尺寸。

193.由于在连续切割的板材厚度出现变化时,本实施例能够控制加工头实时调整光斑焦点在加工头300的加工平面上的尺寸大小达到指定尺寸,实现在同一焦平面上焦点光斑尺寸的变化,从而优化切割效果,以满足不同厚度或材料的待加工件的加工,有利于提高切割效率。

194.在一些实施例中,加工头安装在调高装置上,交互信息包括加工高度信息,加工头主控板600根据加工高度信息,调整加工头300与待加工件的距离保持为指定距离,如此可实现加工过程中,在气压、激光等控制参数恒定的前提下,保持加工效果的一致性和可靠性。同时,当待加工件的高度出现不平整,通过切割过程因保护气和冷却气压吹气板材震颤动和升温导致板材形变时,能够实时得到高度补偿。在一些实施例中,加工高度信息可由电容传感器采集的电容值生成。

195.本实施例提供的加工头配备电容式高度传感器并内置优化的逻辑控制避免切割过程中出现撞击。加工头集成了处理器,以实时快速地对电容值的模拟量信号进行本地化数字处理,其中,采样频率高达 20000 次/秒,随动切割更稳定,响应速度更快。另外,本实施例提供的激光器能够使用网线将数字化信号进行传输到本地电脑。同时,将本地电脑与加工头直接用网线联机,打开 ie 网页浏览器就可以方便的对加工头进行高度校准和配置。加工头可以实现对保护镜是否安装和是否污染进行实时监测,并输出报警信号。

196.本实施例能够根据不同功率级别对折返镜和聚焦镜配置冷却方案,可承受高达 50kw 激光功率,实现大深宽比、大熔深焊接。本实施例提供的加工头内部配置多种传感器可实时监测保护镜是否安装、保护镜温度、保护镜污染状态和反射镜的温度状态,可加装摄像头实现对焊缝的实时监测,具有同轴吹嘴或旁轴吹嘴配合超音速气帘两种选择,实现加工气体和保护气体传送、火焰抑制和焊接头保护,实时监测保护镜是否安装、保护镜温度、保护镜污染状态和反射镜的温度。聚焦镜配有微调机构,可方便的对聚焦镜焦距进行精细调节,可加装摄像头实现对焊缝的实时监测,具有同轴吹嘴或旁轴吹嘴配合超音速气帘两种选择,实现加工气体和保护气体传送、火焰抑制和焊接头保护。

197.在一些实施例中,请参阅图12,激光加工系统100还包括客户主站900,客户主站900与激光器主控板21通信连接。在一些实施例中,客户主站900基于超高速通信总线与激光器主控板21通信。客户主站900作为控制核心,用于控制激光器200和加工头300的工作状态,并且,客户主站900可以基于超高速通信总线,向激光器200的激光器主控板21下发控制命令,激光器主控板21再将所述控制命令转发给加工头300。

198.最后要说明的是,本实用新型可以通过许多不同的形式来实现,并不限于本说明书所描述的实施例,这些实施例不作为对本

技术实现要素:

的额外限制,提供这些实施方式的目的是使对本实用新型的公开内容的理解更加透彻全面。并且在本实用新型的思路下,上述各技术特征继续相互组合,并存在如上所述的本实用新型不同方面的许多其它变化,均视为本实用新型说明书记载的范围;进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1