一种Ti-Si共晶带状焊料及其制备方法和应用

本发明涉及一种应用于碳化硅陶瓷焊接的ti-si共晶带状焊料及其制备方法和应用,属于陶瓷材料焊接领域。

背景技术:

1、碳化硅陶瓷因其具有高温强度高、耐磨损性好、热稳定性佳、热膨胀系数(cte)小、硬度高以及抗热震性能优异等优良特性,广泛应用于航空航天、核能、机械、石油、光学、集成电路、半导体等领域,并越来越受到人们的重视。由于碳化硅陶瓷材料的现有制备技术的限制,使得制造大尺寸及复杂形状部件十分困难,而焊接技术是解决复杂构型以及大尺寸碳化硅陶瓷部件工程化制造难题的一条有效技术路线。

2、钎焊作为陶瓷连接中应用最为广泛的方法之一,具有良好的工程化应用背景,在钎焊连接过程中,陶瓷母材与金属焊料之间因为热膨胀系数失配而导致的焊接应力一直是困扰碳化硅陶瓷钎焊的技术难题之一。而ti-si共晶焊料与碳化硅基母材具有良好的化学相容性,此外,ti-si共晶焊料的热膨胀系数与碳化硅陶瓷的热膨胀系数比较接近,这给焊接接头应力的降低带来了极大的益处,因此ti-si共晶焊料在碳化硅基陶瓷材料的钎焊中得到广大科研工作者的重视,如中国专利公开号cn 108274086 b公开了一种采用ti-si焊料两步法高温钎焊碳纤维增强碳基复合材料的方法,但该专利采用熔炼后的ti-si焊料锭切片并且减薄的方法作为焊料,采用这种方法制备焊料会严重限制焊料的尺寸和形状,此外,因为焊料的脆性,无法按照焊接面的形状对已经切割减薄的ti-si片进行二次加工,其复杂而且效率不高的焊料制备技术导致其工程化应用前景较差。

技术实现思路

1、针对以上ti-si共晶焊料制备技术的缺陷,本发明首次提出采用流延成型法将所制备的ti-si共晶焊料制备成具有柔性特征、可以裁切成任何形状的带状焊料,工艺方便简单,成本低、易操作、效率高、具有良好的工业化应用前景。

2、一方面,本发明提供了一种ti-si共晶带状焊料,所述ti-si共晶带状焊料的组分包含ti-si共晶粉体、粘结剂、分散剂和塑化剂。

3、本发明中所制备的ti-si共晶带状焊料工艺简单,形状尺寸不受限制,制备效率高、具备良好的工业化应用前景。本发明可广泛应用于常压烧结碳化硅陶瓷、反应烧结碳化硅陶瓷、热压碳化硅陶瓷、化学气相沉积碳化硅陶瓷的焊接中。

4、较佳的,所述ti-si共晶粉体中ti元素和si元素的原子比为(16~30):(84~70);所述ti-si共晶粉体的粒径≤25μm,优选≤15μm。

5、较佳的,所述分散剂为蓖麻油磷酸酯、三油酸甘油、苯磷酸和鱼油中的至少一种;所述分散剂和ti-si共晶粉体的质量比为(1.2~3.5):(50~60)。

6、较佳的,所述粘结剂为聚乙烯缩丁醛、聚丙烯酸甲酯、聚乙烯醇和聚甲基丙烯酸甲酯中的至少一种;所述粘结剂和ti-si共晶粉体的质量比为(2.5~5.5):(50~60)。其中,适量的粘结剂可以带来以下几个有益效果:1)增强陶瓷粉体的黏结性,提高成型后的强度和韧性。2)改善陶瓷粉体的流动性,降低成型过程中的能量消耗。3)可增强抗氧化性,减少因氧化反应而导致的颜色和性能变化。需要注意的是,过量的粘结剂会导致陶瓷烧结后产生大量的气孔,因此需要进行适量控制。

7、较佳的,所述塑性剂为邻苯二甲酸二甲酯、磷酸二甲苯酯、聚乙二醇和钛酸酯混合物中的至少一种;所述塑性剂和ti-si共晶粉体的质量比为(1.3~6):(50~60)。在流延成型法中,塑化剂的加入量对绿坯的成型性能和烧结后陶瓷的性能有着重要影响,常见的有益效果包括:1)提高绿坯的塑性:塑化剂的加入可以增加绿坯的可塑性和塑性,使得成型更容易和精度更高。2)促进成型剂的分散:塑化剂可以作为分散剂,在成型剂和粉末之间起到连接的作用,使成型剂更好地分散在陶瓷粉末中。3)改善成型剂的流动性:塑化剂可以改善成型剂的流动性,提高绿坯的填充性和均匀性。4)提高陶瓷的致密度:适量的塑化剂加入可以促进绿坯的致密化,使烧结后的陶瓷具有更高的致密度和强度。需要注意的是,塑化剂的加入量也应该控制在一定范围内,过量的加入会导致成型剂黏度过高,不易处理,并且会影响陶瓷的性能。

8、较佳的,所述ti-si共晶带状焊料的厚度为0.05~0.3mm;所述ti-si共晶带状焊料经折叠超过150°而不破裂。ti-si共晶带状焊料的厚度会影响最终复合材料的性能和性质,具体有以下几个方面的影响:1)强度和韧性:适当增加带状焊料的厚度可以提高复合材料的强度和韧性,因为带状焊料可以提供强度和韧性增强的作用。2)拉伸性能:当带状焊料的厚度增加时,复合材料的拉伸性能会减弱,因为带状焊料会影响复合材料的拉伸性能。3)热膨胀性:带状焊料的厚度还会影响复合材料的热膨胀性,因为带状焊料的热膨胀系数和基体材料的热膨胀系数可能不同。因此,在流延成型法中选择合适的带状焊料厚度是很重要的,需要考虑复合材料的具体应用和要求。

9、另一方面,本发明提供了一种ti-si共晶带状焊料的制备方法,包括:

10、(1)将ti-si共晶粉体、溶剂、粘结剂、分散剂和塑化剂混合,得到混合浆料;

11、(2)将混合浆料经真空除气和流延成型,得到所述ti-si共晶带状焊料。

12、较佳的,所述ti-si共晶粉体的制备方法,包括:将ti粉颗粒和si粉颗粒机械混合后置于水冷铜坩埚中,在真空条件下,采用真空电弧熔炼设备熔炼5~7次,并控制每次熔炼后都将铸锭翻转180°,最后自然冷却至室温,得到ti-si共晶锭;

13、将ti-si共晶锭放入震动磨中震动粉碎,再经过筛,得到所述ti-si共晶粉末;

14、优选地,所述ti粉颗粒的纯度≥99.99%,所述si粉颗粒的纯度≥99.999%;

15、优选地,所述真空电弧熔炼设备中真空度≤8×10-3pa,电流范围120~260a;

16、优选地,所制备的ti-si共晶锭的热膨胀系数在5.5×10-6~6.14×10-6℃-1;

17、优选地,所述过筛为过400目筛网。

18、较佳的,所述混合浆料的固含量为50~60wt%;

19、所述溶剂为二元共沸溶剂;所述二元共沸溶剂为甲基乙基酮/正丙酮二元共沸溶剂或正丙醇/丁基醋酸酯二元共沸溶剂;

20、优选地,所述甲基乙基酮/正丙酮二元共沸溶剂中甲基乙基酮和正丙酮的质量比为(2~4):(6~8),更优选为3:7;

21、优选地,所述正丙醇/丁基醋酸酯二元共沸溶剂中正丙醇和丁基醋酸酯的质量比为(10~17):(8~15),更优选为13:12。

22、较佳的,所述真空除气的真空度≤5×10-1pa,时间为30~60min;

23、所述流延成型的参数包括:刮刀的高度为0.05mm~0.3mm。

24、再一方面,本发明提供了一种ti-si共晶带状焊料在陶瓷焊接中的应用,所述陶瓷为碳化硅陶瓷或碳化硅陶瓷基复合材料,优选为常压烧结碳化硅陶瓷、反应烧结碳化硅陶瓷、热压碳化硅陶瓷或化学气相沉积碳化硅陶瓷。

25、较佳的,包括:

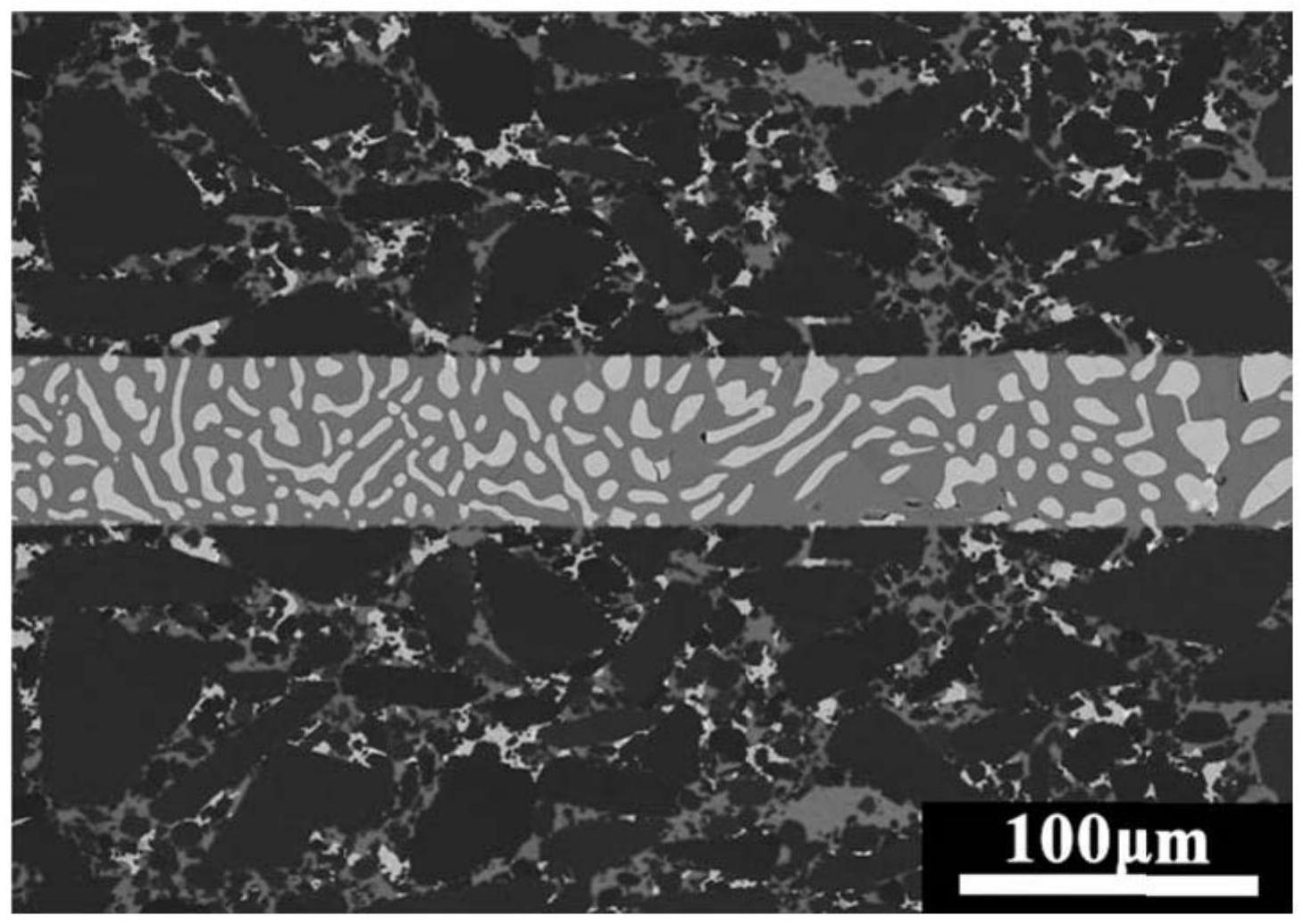

26、(1)将ti-si共晶带状焊料根据焊接面形状裁剪后,平整放置于两个待焊接的陶瓷端面之间,形成三明治结构母材;

27、(2)用石墨模具固定三明治结构的母材,并且置于高温钎焊加热炉中完成真空钎焊过程,实现陶瓷的连接;

28、优选地,所述真空钎焊过程包括:真空度≤5×10-3pa的真空条件,温度为1300~1330℃,时间为10~30min;

29、更优选地,所述真空钎焊过程包括:在≤5×10-3pa的真空条件下,以5~10℃/min升温至650℃保温30min,再以5~10℃/min升温至1300~1330℃焊接温度,保温10~30min,最后以5℃/min降温至600℃后随炉冷却至室温。

30、有益效果:

31、本发明中,所得ti-si共晶带状焊料在≤5×10-3pa真空度、1300~1330℃焊接温度,并且保温10~30min的条件下应用。本发明所制备的ti-si共晶带状焊料工艺简单,形状尺寸不受限制,制备效率高、具备良好的工业化应用前景。有效的解决了现有钎料制备工艺复杂、成本高、不易保存且形状尺寸受限、无法实现工业化生产等问题,为ti-si共晶带状焊料的广泛应用及产业化生产提供了技术支持。本发明可广泛应用于常压烧结碳化硅陶瓷、反应烧结碳化硅陶瓷、热压碳化硅陶瓷、化学气相沉积碳化硅陶瓷的焊接中。

- 还没有人留言评论。精彩留言会获得点赞!