一种具有自动换料功能的变速箱用齿轮锻造装置的制作方法

本发明涉及变速箱齿轮锻造,具体为一种具有自动换料功能的变速箱用齿轮锻造装置。

背景技术:

1、变速箱用齿轮一般用于汽车的变速箱内,在高转速、高负荷的过程中使用,需要齿轮依靠自身的结构尺寸和材料强度来承受很大的载荷,应力较为集中,因此对变速箱齿轮的强度要求很高。

2、目前,为了保证变速箱齿轮的使用寿命,大多通过锻造进行生产,齿轮锻件一般使用在采矿机械和汽车制造行业中,其中大部分应用于汽车锻件。锻造主要通过锻压机械对金属坯料施加压力,从而使工件加工成特定的形状,一般的锻造装置在锻造过程中,需要人工进行取放料,在进行热模锻时,金属的加热温度较高,通过人工取放料,容易对操作人员造成危害,人工操作也容易降低换料效率。

3、此外,由于齿轮的使用工况较复杂,对材料要求也相应提高,要求材料具有较强的韧性和耐磨性,在使用过程中,更需要确保齿轮的中心有足够的强度和冲击韧性,变速箱齿轮一般需要通过锻压对中心孔进行成型,双面锻压后中心会形成余料,而余料和中心孔壁面连接强度较大,不便于进行冲裁。

技术实现思路

1、本发明的目的在于提供一种具有自动换料功能的变速箱用齿轮锻造装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

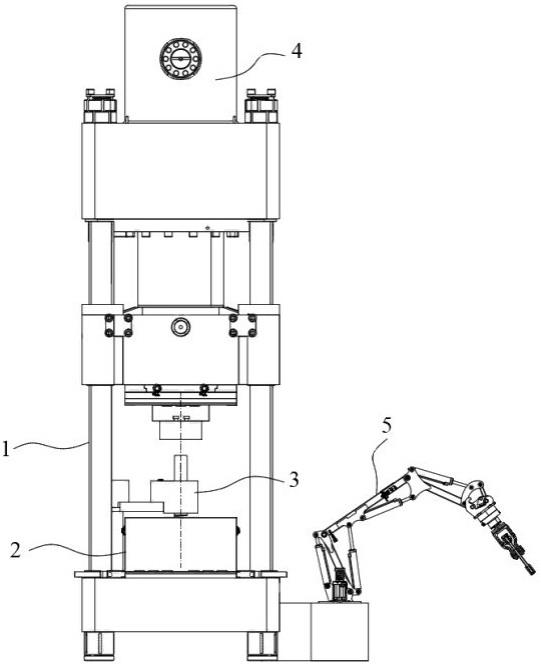

3、一种具有自动换料功能的变速箱用齿轮锻造装置,包括机床、成型装置、调节装置、压力机和取料机械手,机床和成型装置连接,成型装置和调节装置连接,调节装置和机床紧固连接,压力机壳体和机床紧固连接,压力机输出端和成型装置传动连接,成型装置包括成型座和顶块,成型座和机床紧固连接,成型座上设有顶升槽,顶块置于顶升槽内,顶块和顶升槽滑动连接,取料机械手和机床紧固连接,顶升槽上侧设有塑形腔,塑形腔位于取料机械手旋转半径内。

4、机床作为主要的载体,用于对其他各装置进行安装,压力机固定在机床上,通过压力机输出位移,驱动成型装置移动,通过取料机械手进行自动上料,再通过调节装置对工件进行自动夹持,锻压完成后,通过顶块使工件自动脱模,便于取料机械手取出成型工件,进行下一个工件的锻造,从而进行连续性锻造,提供锻造效率,成型座通过塑形腔提供成型空间,顶块位于顶升槽内,也可以伸入塑形腔中,辅助进行齿轮锻造,将塑形腔设置在取料机械手的旋转半径之内,通过取料机械手进行自动上下料,防止热锻过程中工件温度过高,对操作人员造成危害。

5、进一步的,成型装置还包括下模、锻锤和中模,下模置于塑形腔内,下模中间设有通孔,顶块上端置于下模的通孔内,压力机输出端和锻锤传动连接,调节装置包括支撑臂,支撑臂和机床紧固连接,支撑臂和中模传动连接,支撑臂为“l”型结构,塑形腔用于对工件承载;

6、调节装置还包括换向座和换向电机,支撑臂包括限位座,限位座上设有限位槽,换向座和换向电机分别置于限位槽内,换向座和限位槽转动连接,换向电机和限位槽紧固连接,换向电机输出端和换向座传动连接,换向座上设有导向槽,中模的下端穿过导向槽,中模和导向槽摩擦接触。

7、通过塑形腔对下模进行安装,下模提供为齿轮提供下侧的成型面,通过下模中的通孔对顶块进行滑动导向,在进行镦粗过程中,使顶块上端不伸出下模的通孔,压力机驱动锻锤移动,使工件形变,在进行中心孔成型时,顶块伸出下模,提供台阶面,对齿轮的中心孔进行辅助成型,通过支撑臂对中模进行支撑,在进行镦粗时,使中模不位于锻锤的移动路线上,防止运动干涉,在需要进行中心孔成型时,通过支撑臂驱动中模移动到锻锤的行进半径上,锻锤通过中模压接在工件上,中模和顶块相对布置,对工件中心孔进行锻压成型,换向座置于限位槽内,在进行锻压成型时,通过换向电机输出转矩,驱动换向座在限位槽内做定轴转动,在中模下行过程中,换向座通过导向槽带动中模沿工件中心孔轴线转动,保证中模和工件中心孔之间的活动间隙,便于脱模,防止工件锻造过程中温度降低,对中模包覆,造成脱模不变,影响连续性锻造质量,通过中模和导向槽摩擦接触,克服中模自重,防止中模在自重作用下,从导向槽内脱落,影响移动。

8、进一步的,中模下侧设有上切面,上切面凸起设置,上切面的螺旋设置,上切面从下往上的螺旋方向和中模旋转方向相同,上切面为一个螺距的长度,顶块和中模直径相等。

9、中模和顶块对工件中心孔进行锻压成型过程中,通过挤压使中心孔成型,中心孔形成圆形的余料,中模下侧的上切面为凸起设置,伸出中模的下平面,且上切面按照螺旋方向旋转一端,使起始端和末端形成的高度差,在进行锻造成型时,上切面沿着工件中心孔轴线转动,使中心孔圆形余料周边形变凹陷的环形切槽,降低余料和工件中心孔壁面的连接厚度,使余料最终形成中间厚边缘薄的形态,从而降低连接强度,便于对余料进行去除,防止余料和工件壁面的连接厚度过大,造成粘连损伤,影响脱离质量。

10、进一步的,调节装置还包括夹持缸,成型座上设有夹槽,夹持缸设置有多个,多个夹持缸分别置于夹槽内,多个夹持缸沿塑形腔圆周方向阵列布置,夹持缸输出端设有夹头,夹头朝向工件外圆面。

11、通过夹槽内阵列布置的多个夹持缸,驱动夹头对工件夹持,使取料机械手上料完成后,可以自动对工件进行自动装夹,提高上料定位效率,上料后的工件直径最小,夹头从夹槽内伸出,并伸到塑形腔内,随着镦粗地完成,通过夹持缸驱动夹头向外收缩,夹头按照工件最终成型的外圆弧形设置,夹头向外扩张的最远点为伸入夹槽内,内侧弧面和塑形腔保证平齐,没有突出和凹陷,对工件外圆进行辅助成型。

12、进一步的,成型座上设有环槽,调节装置还包括两个推动缸,两个推动缸置于环槽内,推动缸输出端设有半卡环,顶块上设有卡槽;

13、成型时:两个半卡环和卡槽卡接,顶块上平面伸出下模的通孔。

14、通过环槽对推动缸进行安装,推动缸用于驱动半卡环移动,两个半卡环可以合并成一个完成的卡环,并和卡槽契合,在对工件中心孔进行锻压过程中,顶块上端伸出下模通孔,形成台阶面,通过推动缸输出位移,使两个半卡环插入卡槽内,对顶块进行自动限位,避免工件对顶块施加的压力传递到下侧的驱动结构上,使成型座对顶块进行承力。

15、进一步的,中模外侧设有导向凸面,导向凸面沿竖直方向布置,导向凸面嵌入导向槽内,导向凸面和导向槽摩擦接触,换向座外圈设有外齿面,换向电机输出端设有换向齿轮,换向电机通过换向齿轮和换向座传动连接,外齿面和换向齿轮齿面啮合。

16、中模外侧的导向凸面嵌入导向槽内,通过摩擦接触,保证中模不会在重力作用下从导向槽内脱落,中模和工件中心孔通过旋转保持间隙,脱模力最小,通过顶块上移使中模复位,顶块下行过程中,带动成型的工件下行,使中模从工件上脱模,此时带动成型的工件下行,通过支撑臂将中模移动到塑形腔旁侧,取料机械手对成型的工件进行装夹,使成型的工件从顶块上脱模,进行自动取换物料,为了提高脱模效率可以在限位座上单独设置一个驱动缸,用于工件成型完成后,驱动中模上行,进行快速脱模,取料机械手也可以设置两个,一个用于上料,一个用于取料,提高连续性生产效率。

17、作为优化,支撑臂还包括支撑柱和横臂,支撑柱和机床紧固连接,支撑柱上端设有偏置电机,偏置电机输出端和横臂转动连接。通过机床对支撑柱进行安装,支撑柱上置偏置电机,用于对横臂进行旋转驱动,使限位座可以沿支撑柱定轴转动,从而将中模移动到塑形腔正上方进行中心孔锻造,锻造完成后,从塑形腔正上方移除,便于进行取放料和镦粗。

18、作为优化,成型装置还包括顶升缸,顶升缸置于顶升槽底部,顶升缸输出端和顶块传动连接。顶升缸可以为电缸,提供竖向位移,便于进行脱模,当两个半卡环将成型直接传递到成型座上,避免破坏顶升缸精度。

19、与现有技术相比,本发明所达到的有益效果是:本发明的锻锤通过中模压接在工件上,中模和顶块相对布置,对工件中心孔进行锻压成型,换向座置于限位槽内,在进行锻压成型时,通过换向电机输出转矩,驱动换向座在限位槽内做定轴转动,在中模下行过程中,换向座通过导向槽带动中模沿工件中心孔轴线转动,保证中模和工件中心孔之间的活动间隙,便于脱模,防止工件锻造过程中温度降低,对中模包覆,造成脱模不变,影响连续性锻造质量;中模和顶块对工件中心孔进行锻压成型过程中,通过挤压使中心孔成型,中心孔形成圆形的余料,中模下侧的上切面为凸起设置,伸出中模的下平面,且上切面按照螺旋方向旋转一端,使起始端和末端形成的高度差,在进行锻造成型时,上切面沿着工件中心孔轴线转动,使中心孔圆形余料周边形变凹陷的环形切槽,降低余料和工件中心孔壁面的连接厚度,使余料最终形成中间厚边缘薄的形态,从而降低连接强度,便于对余料进行去除,防止余料和工件壁面的连接厚度过大,造成粘连损伤,影响脱离质量;在对工件中心孔进行锻压过程中,顶块上端伸出下模通孔,形成台阶面,通过推动缸输出位移,使两个半卡环插入卡槽内,对顶块进行自动限位,避免工件对顶块施加的压力传递到下侧的驱动结构上,使成型座对顶块进行承力。

- 还没有人留言评论。精彩留言会获得点赞!