一种弹性法兰成型方法与流程

本发明涉及航空环空系统,具体而言,尤其涉及一种弹性法兰成型方法。

背景技术:

1、弹性法兰应用于航空行业中发动机及飞机的管路系统上,对系统管路起连接的作用。在航空行业中,对产品重量,密封性,耐温性,结构尺寸有苛刻要求,其外联焊接端为公制尺寸,法兰大径位置能够与现有多重形式的卡箍配套使用,且密封面基本无减薄损失,无任何表面缺陷,光洁度极高,其轻质耐温结合的性能非其他产品所能替代。

2、弹性法兰(如图2所示)是一种钣金密封件,能够弥补传统法兰存在的重量大,需要使用密封圈的缺陷,但同时也存在较高的加工难度。结构尺寸要求严苛,回弹控制难度高,加工过程易变形,应力高。

3、因此,亟需一种能够满足法兰轻质,耐高温工作需求的加工工艺。

技术实现思路

1、根据上述提出的技术问题,而提供一种弹性法兰成型方法。本发明主要采用全新的加工方法:冲压模具与涨型工艺及气动压平结合的成型工艺,从而降低加工应力,提高产品精度,提高生产效率,降低加工难度,成型过程一致性强,模具寿命长,可反复操作使用。

2、本发明采用的技术手段如下:

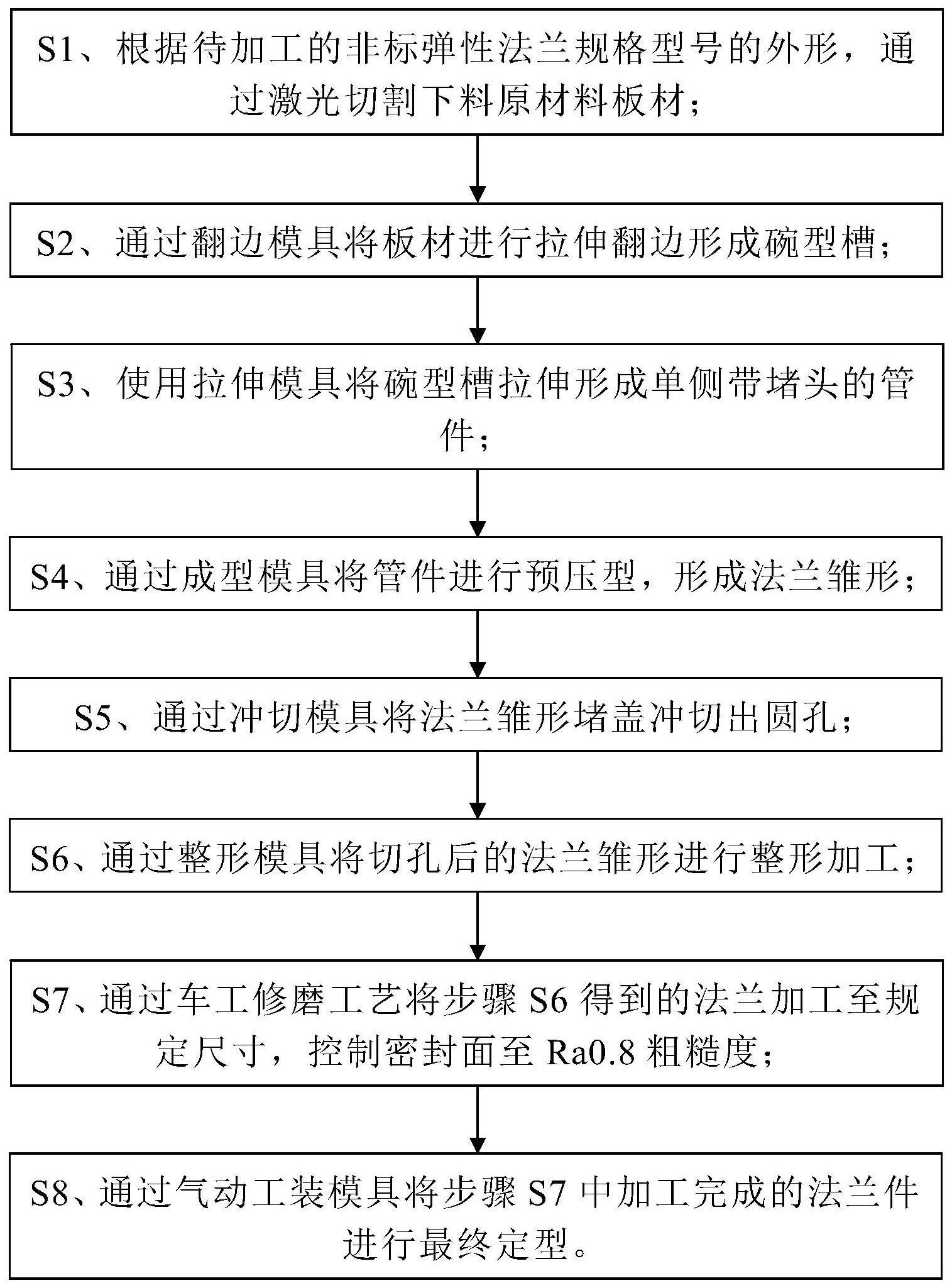

3、一种弹性法兰成型方法,包括如下步骤:

4、s1、根据待加工的非标弹性法兰规格型号的外形,通过激光切割下料原材料板材;

5、s2、通过翻边模具将板材进行拉伸翻边形成碗型槽;

6、s3、使用拉伸模具将碗型槽拉伸形成单侧带堵头的管件;

7、s4、通过成型模具将管件进行预压型,形成法兰雏形;

8、s5、通过冲切模具将法兰雏形堵盖冲切出圆孔;

9、s6、通过整形模具将切孔后的法兰雏形进行整形加工;

10、s7、通过车工修磨工艺将步骤s6得到的法兰加工至规定尺寸,控制密封面至ra0.8粗糙度;

11、s8、通过气动工装模具将步骤s7中加工完成的法兰件进行最终定型。

12、进一步地,所述翻边模具包括翻边模架、第一凹模板、第一卸料板、第一卸料块和第一凸模,所述翻边模架为通用模具框架,大小根据产品规格选定,包括上下模座、模柄、导柱、支腿、气垫板、螺栓和弹簧;

13、所述第一凹模板和所述第一凸模分别固定在翻边模架的上模座和下模座上,通过模具合模,开模在翻边工序使用;

14、所述第一凹模板呈方形板状,包括型腔、若干连接孔及定位孔,连接孔通过螺栓与翻边模架的上模座连接;

15、所述第一凸模呈圆柱状,底部带有楔口,顶部加工有内螺纹及连接通孔,连接通孔通过螺栓与翻边模架的下模座连接;

16、所述第一卸料板安装在翻边模架上,且位于所述第一凹模板的下方;所述第一卸料板呈方形板状,中部开有通孔,用于第一凸模穿过;

17、所述第一卸料块安装在翻边模架的上方。

18、进一步地,所述拉伸模具包括拉伸模架、第二凹模板、第二卸料板、第二卸料块和第二凸模,所述拉伸模架为通用模具框架,大小根据产品规格选定,包括上下模座、模柄、导柱、支腿、气垫板、螺栓和弹簧;

19、所述第二凹模板和所述第二凸模分别固定在拉伸模架的上模座和下模座上,通过模具合模,开模在翻边工序使用;

20、所述第二凹模板呈方形板状,包括型腔、若干连接孔及定位孔,连接孔通过螺栓与拉伸模架的上模座连接;

21、所述第二凸模呈圆柱状,底部带有楔口,顶部加工内螺纹和连接通孔及侧位顶紧固定孔,连接通孔通过螺栓与拉伸模架的下模座连接;

22、所述第二卸料板安装在拉伸模架上,且位于所述第二凹模板的下方;所述第二卸料板呈方形板状,中部开有通孔,用于第二凸模穿过;

23、所述第二卸料块安装在翻边模架的上方。

24、进一步地,所述成型模具包括成型模架、涨型胶、第三凹模板、第三凸模、滑块、盖板和固定板,所述成型模架为通用模具框架,大小根据产品规格选定,包括上下模座、模柄、导柱、支腿、气垫板、螺栓和弹簧;

25、所述涨型胶为聚氨酯涨型胶,呈圆柱状,中心带有螺栓连接孔,涨型胶的结构尺寸根据产品规格及弹性系数选取;

26、所述第三凸模呈圆柱状,底部中心孔带有反螺纹,且位于涨型胶的上方;所述第三凸模的底部中心孔与涨型胶的螺栓连接孔通过螺栓配合连接;所述第三凸模的上方侧面带有定位槽,所述固定板与第三凸模的定位槽配合连接,并通过螺栓固定在成型模架上;

27、所述第三凹模板呈方形板状,四角及周边带有螺栓连接孔,通过螺栓连接孔和螺栓固定在成型模架的下方;所述第三凹模板的内侧带有滑块槽,四个侧面的中心部位带有螺栓连接孔;

28、所述滑块安装于第三凹模板内侧,通过开设的螺纹孔与第三凹模板螺纹连接;所述滑块呈不规则多边形,其具有的弧形内缘结构匹配于法兰外形尺寸,即弧形内缘结构限定弹性法兰成型尺寸;

29、所述盖板通过螺栓与成型模架相连。

30、进一步地,所述整形模具采用成型模具,所述成型模具用于实现法兰的预压型工序及整形工序,通过调整上模下行距离控制法兰成型尺寸。

31、进一步地,所述冲切模具包括冲孔模架、第一固定块、凹模、第三卸料板和第四凸模,所述冲孔模架为通用模具框架,大小根据产品规格选定,包括上下模座、模柄、导柱、支腿、气垫板、螺栓和弹簧;所述凹模和所述第四凸模分别固定在冲孔模架的下模座和上模座上,通过模具合模,开模在冲孔工序使用;

32、所述凹模呈方圆柱状,包括内膜腔及侧面开设的定位槽;所述第一固定块与凹模的定位槽配合连接,并通过螺栓连接在冲孔模架上;

33、所述第三卸料板安装在冲孔模架上且位于凹模的上方,中部开设有通孔,用于所述第四凸模穿过;

34、所述第四凸模呈圆柱状,底部带有楔口,顶部加工有内螺纹紧固孔,螺纹紧固孔通过螺栓与冲孔模架的上模座固定连接。

35、进一步地,所述车工修磨工艺使用普通车床来固定法兰,并通过专用道具对法兰进行修磨加工。

36、进一步地,所述气动工装模具包括气缸、成型滑块和第二固定块,所述气缸为标准件气缸,气缸轴顶端为螺纹结构,用于与成型滑块连接;

37、所述成型滑块呈方圆柱状,包括第一内膜腔及定位通孔螺纹,定位通孔螺纹与螺纹结构进行螺纹连接;

38、所述第二固定块呈圆柱状,包括与第一内膜腔正对相通的第二内膜腔;

39、通过气缸驱动所述成型滑块相对所述第二固定块进行往复运动,限定法兰结构尺寸。

40、较现有技术相比,本发明具有以下优点:

41、1、本发明提供的弹性法兰成型方法,设计了四套专用成型工装模具:翻边模具、拉伸模具、冲切模具、涨型模具,气动整形模具。专用成型模具在设计制备时进行了有限元动态仿真设计,实现法兰生产尺寸精密保证,降低废品率,使得加工工艺由繁变简,降低法兰成型过程中回弹及减薄量。

42、2、本发明相比传统的加工方案减少了材料用量,降低加工应力,提高产品精度,提高生产效率,降低加工难度,成型过程一致性强,模具寿命长,可反复操作使用。

43、3、按照本发明中的弹性法兰成型方法加工的法兰,能够保证精准定位,结构合理,满足成型精度高,应力分散,质量轻,密封性好,耐高温等需求。

44、基于上述理由本发明可在航空管路等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!