一种双工位铣床的制作方法

本发明属于铣床,具体为一种双工位铣床。

背景技术:

1、铣床主要指用铣刀对工件多种表面进行加工的机床,通常以铣刀的旋转运动为主运动,工件和铣刀的移动为进给运动,它可以加工平面、沟槽,也可以加工各种曲面、齿轮等,铣床是用铣刀对工件进行铣削加工的机床,铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用。

2、铣床是一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、t形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮)、螺旋形表面(螺纹、螺旋槽)及各种曲面,此外,还可用于对回转体表面、内孔加工及进行切断工作等,铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面,由于是多刃断续切削,因而铣床的生产率较高,简单来说,铣床可以对工件进行铣削、钻削和镗孔加工的机床。

3、双头铣床即双工位铣床,是在机械制造和装配工厂中的使用最为广泛的一种铣床之一,与传统铣床的区别在于可同时对工件两边进行产品铣面加工,在对工件进行加工过程中,通常需将工件装夹在铣床内部的工作台上,采用多个夹板配合螺栓对工件的各部位进行装夹无疑大大增加工作负担,在针对批量工件加工时需频繁进行拆装工作,无疑增加劳动强度,效率十分底下,且自动化程度低。

4、有鉴于此,提出一种双工位铣床来解决上述问题。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种双工位铣床,解决了在对工件进行加工过程中,通常需将工件装夹在铣床内部的工作台上,采用多个夹板配合螺栓对工件的各部位进行装夹无疑大大增加工作负担,在针对批量工件加工时需频繁进行拆装工作,无疑增加劳动强度,效率十分底下,且自动化程度低的问题。

2、本发明的目的为:

3、通过设置两个传动带来放置工件,拨杆在旋转的过程中能够与其中一个转轴接触,转轴在受压后能够带动支撑板和转盘发生逆时针偏转,随着拨杆持续在转轴外滑动,在转盘偏转90度后拨杆则脱离转轴,同时驱动轮能够带动扇形板滑入限位槽的其中一个弧形槽内,使扇形板能够对转盘进行限位,此时支撑板驱动传动轮逆时偏转90度,使传动带能够带动工件移动一段距离,在转盘不再旋转时,则传动带停止输送工件,使双工位铣床机架内的两个机组能够对工件进行双工位加工;

4、实现传动带对工件间歇式输送的目的,同时配合对工件进行双工位加工,在针对批量工件加工时无需频繁进行拆装更换工作,大大减轻劳动强度,提高加工效率以及自动化程度;

5、摒弃传统采用多个夹板配合螺栓对工件的各部位进行装夹,大大减轻工作负担,有利于对工件的高效、稳定持续加工工作;

6、能够调节气泵输出的压力来调整挤压板的夹持力,能够针对不同类型的工件对所施加的压力作出调整,提高装夹稳定性的同时防止工件出现形变。

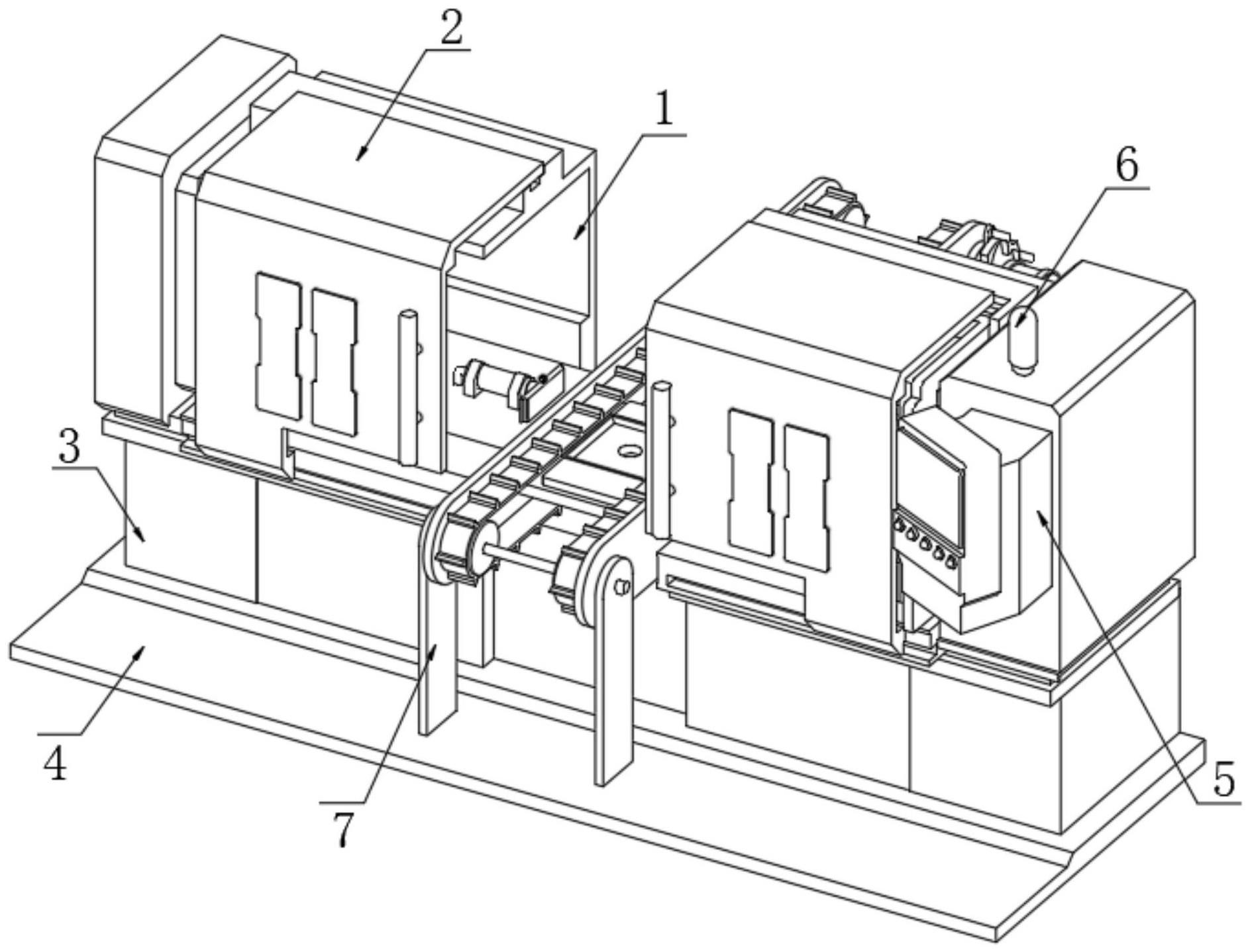

7、为实现上述目的,本发明提供如下技术方案:一种双工位铣床,包括双工位铣床机架,所述双工位铣床机架上设有两个防护门,所述双工位铣床机架的底部通过机座与底板相固定,所述双工位铣床机架正面的一侧和顶部分别设有控制面板和警报器,所述双工位铣床机架的中部设有传送组件,所述传送组件的底部与底板相固定,所述传送组件的一端设有电机,所述电机机身外通过固定板与底板固定连接,所述电机的输出端固定连接有间歇式驱动组件,所述间歇式驱动组件的一侧与传送组件的一端固定连接,所述传送组件内设有吸附组件,所述吸附组件的两端分别连接有导向组件,两个导向组件的相对面均固定连接有挤压组件。

8、作为本发明的进一步方案:所述传送组件包括两个侧板,两个侧板之间设有两组传动轮,每组传动轮的数量为两个,对应两个传动轮之间通过固定轴固定连接,相互远离的两个传动轮外套接有同一个传动带,两个固定轴的两端贯穿两个侧板并且分别与两个支板的相对面固定连接,所述支板与底板相固定。

9、作为本发明的进一步方案:所述传动带上等距离设有若干个隔板,两个侧板的相对面分别与吸附组件的两侧固定连接,且吸附组件贯穿两个侧板。

10、作为本发明的进一步方案:所述间歇式驱动组件包括转盘,所述转盘的一侧开设有限位槽,所述限位槽内设有扇形板,所述扇形板上固定连接有驱动轮,所述驱动轮外卡接有拨杆,所述驱动轮远离扇形板的一侧与电机的输出轴固定连接。

11、作为本发明的进一步方案:所述转盘远离扇形板的一侧固定连接有支撑板,所述支撑板靠近转盘的一侧卡接有四个轴承,所述轴承内套接有转轴,相邻两个转轴的夹角为90度,所述限位槽由四个弧形槽组合而成,且扇形板设置在其中一个弧形槽内。

12、作为本发明的进一步方案:所述吸附组件包括托板,所述托板的两侧分别与两个侧板的相对面固定连接,所述托板中部卡接有吸附罩,所述吸附罩的底部连通有气泵,所述气泵卡接在托板的底部,所述气泵的排气口设有两个导气管,所述导气管贯穿侧板和双工位铣床机架与导向组件连通。

13、作为本发明的进一步方案:所述导向组件包括套筒,所述套筒外卡接有两个固定圈,两个固定圈的底端均与双工位铣床机架内底部固定连接,所述套筒内套接有活塞杆,所述活塞杆的一端固定连接有顶块,所述顶块滑动连接在套筒内,所述顶块远离活塞杆的一侧通过弹簧与套筒内的一侧固定连接,所述套筒内开设有四个滑槽,所述顶块滑动连接在四个滑槽内。

14、作为本发明的进一步方案:所述挤压组件包括挤压板,所述挤压板的一侧与活塞杆的一端固定连接,所述挤压板的顶部设有压力传感器,所述压力传感器用于监测挤压板对工件施加的压力。

15、与现有技术相比,本发明的有益效果在于:

16、1、本发明中,通过设置两个传动带来放置工件,在对工件进行加工过程中,控制电机工作,使其能够带动驱动轮和拨杆逆时针旋转,拨杆在旋转的过程中能够与其中一个转轴接触,转轴在受压后能够带动支撑板和转盘发生逆时针偏转,随着拨杆持续在转轴外滑动,在转盘偏转90度后拨杆则脱离转轴,同时驱动轮能够带动扇形板滑入限位槽的其中一个弧形槽内,使扇形板能够对转盘进行限位,此时支撑板驱动传动轮逆时偏转90度,使传动带能够带动工件移动一段距离,在转盘不再旋转时,则传动带停止输送工件,使双工位铣床机架内的两个机组能够对工件进行双工位加工,加工完成后,则拨杆再次与其中一个转轴旋转,如此往复,实现传动带对工件间歇式输送的目的,同时配合对工件进行双工位加工,在针对批量工件加工时无需频繁进行拆装更换工作,大大减轻劳动强度,提高加工效率以及自动化程度。

17、2、本发明中,通过设置传动带输送工件后,工件则位于托板上方,此时气泵工作,吸附罩能够对工件的底部进行吸附,使工件与托板紧密接触,实现对工件稳定支撑的目的,同时气泵排出的气体进入至两个导气管内,再由两个导气管注入两个套筒内,由于套筒内气压增大,则能够推动顶块和活塞杆向外伸出,使两个活塞杆分别带动两个挤压板相互靠近并且与工件两侧接触,配合底部托板的支撑,实现对工件稳定安装的目的,在工件加工完成后,气泵反向抽气工作,气体则从吸附罩处排出,配合弹簧拉动顶块,使活塞杆和挤压板能够快速归位,挤压板脱离工件后即可继续输送工件,摒弃传统采用多个夹板配合螺栓对工件的各部位进行装夹,大大减轻工作负担,有利于对工件的高效、稳定持续加工工作。

18、3、本发明中,通过设置两个挤压板对工件进行夹持,在挤压板与工件的一侧接触后,压力传感器用于监测挤压板对工件施加的压力,当压力过大或过小时,则能够调节气泵输出的压力来调整挤压板的夹持力,能够针对不同类型的工件对所施加的压力作出调整,提高装夹稳定性的同时防止工件出现形变,通过转轴与轴承之间的相互配合,在拨杆在挤压转轴的过程中,转轴会发生旋转,将硬性摩擦转换为滚动摩擦,提高拨杆驱动转盘旋转的稳定性,通过扇形板卡入限位槽的其中一个弧形槽内,对转盘进行限位,使传动带上的工件不易偏移位置,从而提高对工件间歇式输送的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!