一种焊缝自检式套筒焊接机的制作方法

本发明涉及套筒焊接,具体为一种焊缝自检式套筒焊接机。

背景技术:

1、套筒作为常见的传动部件,使用场合较为广泛,为了拓宽使用领域,需要适当地延长传动长度,通常需要通过焊接加工。

2、套筒在进行焊接前,需要对表面进行清理,同时对焊缝的壁面进行打磨,壁面残留杂质影响焊接质量。然而,设置这样的加工工序虽然一定程度上提高了套筒的焊接质量,却也多设置的额外的加工工序,增加的企业成本,使得生产周期也相应变长,同时需要在不同工序间设置人工或者轨道机器人进行转运,转运完成后,对套筒再进行复定位,且打磨过程中,增加了耗材,需要前置生产过程中保留一定的加工余量,使得加工过程变得繁杂。

3、此外,传统的焊接机只能对套筒进行焊接,设置多自由度焊接机器人对套筒进行环焊,或者使用变位机带动套筒转动焊接,多自由度焊接机器人焊接过程中,容易造成熔化的焊液受单向力作用流延,影响焊接质量,而套筒转动焊接过程中,一般进行匀速转动,焊缝壁面不同的粗糙度会对焊液的流延造成阻碍,导致匀速转动焊接过程中,焊接对焊缝的浸润深度不同,降低焊接质量。

技术实现思路

1、本发明的目的在于提供一种焊缝自检式套筒焊接机,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

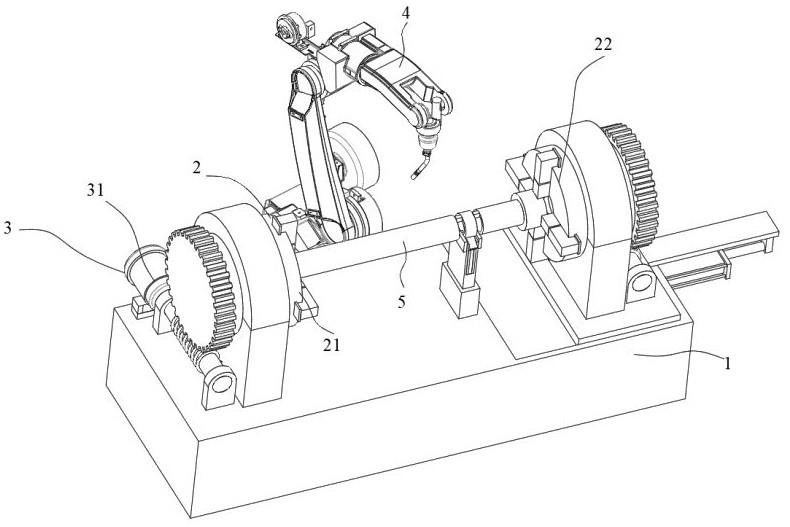

3、一种焊缝自检式套筒焊接机,焊接机用于对工件进行焊接,焊接机包括支撑架、变位装置、驱动装置和焊接机器人,变位装置和支撑架连接,驱动装置和支撑架连接,驱动装置和变位装置传动连接,焊接机器人朝向工件的焊缝,变位装置用于对工件的焊缝粗糙度进行检测,驱动装置用于控制工件旋转速度。

4、支撑架作为主要的安装基础,用于对其他各装置进行安装,通过变位装置对工件的焊缝粗糙度进行检测,根据检测的粗糙度,对工件进行角度调节,保证环焊质量,驱动装置作为动力源,为变位装置提供动力,焊接机器人位于支撑架一侧,通过焊接头对工件进行焊接,驱动装置控制工件焊接过程中的转速,使得在不同粗糙度下,焊液流动深度保持平稳,从而保证焊接质量。

5、进一步的,变位装置包括主夹具和副夹具,主夹具和副夹具分别与支撑架活动连接,主夹具和副夹具分别位于工件连接,驱动装置包括驱动电机,驱动电机和支撑架连接,驱动电机设置两个,两个驱动电机分别与主夹具和副夹具传动连接。

6、通过主夹具和副夹具分别对分开的工件进行夹持,装夹完成后,将两段工件对齐,使得旋转过程中保证旋转中心线共线,驱动电机用于驱动主夹具和副夹具转动,主夹具和支撑架转动连接,在焊接和检测过程中,主夹具带动工件进行定轴转动。

7、进一步的,变位装置还包括检测组件,检测组件包括套环、传动块和预紧弹簧,驱动装置还包括支撑座,支撑架上设有升降槽,支撑座置于升降槽内,支撑座上设有回转腔,套环置于回转腔内,套环和回转腔转动连接,套环两侧分别设有传动块,传动块外侧设有摩擦面,预紧弹簧置于回转腔内,预紧弹簧一端和套环传动连接,另一端和回转腔壁面抵接;

8、检测时:套环置于工件的焊缝内,工件焊缝的两个侧壁分别与两个摩擦面摩擦传动,两个驱动电机进行等转速输出。

9、焊接工序分成两部分,先进行粗糙度检测,粗糙度检测完成后,再进行焊接,支撑座置于升降槽内,支撑座通过回转腔对套环进行回转导向,预紧弹簧两端分别与套环和升降槽壁面抵接,在进行检测过程,套环位于工件焊缝之间,传动块的摩擦面分别与工件焊缝两侧的壁面摩擦接触,通过接触传动,使得两个驱动电机等转速输出时,焊缝的两侧壁面带动套环沿回转腔定轴转动,并对预紧弹簧进行压缩,焊缝两侧壁面粗糙度和预紧弹簧的压缩量呈正相关,当粗糙度增大时,预紧弹簧和摩擦阻力的平衡被破坏,使得预紧弹簧被进一步压缩,直到重新进入平衡状态,当粗糙度减小时,预紧弹簧处于受力不平衡状态,向外输出弹力,使得套环反向移动,根据预紧弹簧压缩量,对焊缝对侧的两个壁面进行实时检测。

10、进一步的,检测组件还包括弧杆和感应线圈,套环一侧设有传动板,预紧弹簧通过传动板和套环传动连接,套环通过传动板和弧杆传动连接,支撑座上设有检测腔,感应线圈置于检测腔内,弧杆为磁铁材质,弧杆一端插入感应线圈内圈。

11、套环通过传动板和预紧弹簧传动,预紧弹簧压缩过程中,通过传动板正向转动,磁铁材质的弧杆在感应线圈内圈移动,感应线圈切割磁感线,产生感应电流,此时为正向电流,预紧弹簧的压缩量越大,产生的感应电流越大,当套环在预紧弹簧弹力作用下反向转动时,产生反向电流,根据正反向感应电流大小,标记此时的焊缝两侧壁面粗糙度。

12、进一步地,感应线圈收集到的电流信号为焊接时的转速信号,感应线圈和驱动电机电连接。

13、感应线圈收集到的电流大小信号和接触的焊缝壁面两侧粗糙度之和呈正相关,当工件旋转一圈后,完成粗糙度检测,根据检测到的粗糙度大小,调节焊接过程中驱动电机的旋转速度,由于焊接点在工件正上方,当局部粗糙度较大时,使得驱动电机旋转速度降低,焊液主要受到重力和毛细作用,通过角度保持,保证焊液向下的流延深度,提高局部焊接质量。

14、作为优化,驱动装置还包括驱动缸和滑台,滑台和支撑架滑动连接,驱动缸和支撑架紧固连接,驱动缸输出端和滑台传动连接,副夹具通过滑台和支撑架连接,副夹具和滑台转动连接,靠近副夹具一侧的驱动电机和滑台紧固连接。驱动缸安装在支撑架上,主要用于检测和焊接的模式切换,检测状态下,工件两段保持较大的间距,使得套环带着传动块插入焊缝中,便于进行粗糙度检测,检测完成后,将套环和传动块移出焊缝,驱动缸驱动滑台向主夹具移动,直到达到合适的焊缝宽度,焊接机器人对工件进行焊接。

15、作为优化,驱动装置还包括升降缸,升降缸置于升降槽内,升降缸输出端和支撑座传动连接。升降缸作为支撑座的驱动动力源,在检测完成后,通过支撑座带动检测组件整体下移,防止造成运动干涉。

16、作为优化,驱动电机输出端设有蜗轮蜗杆组,两个驱动电机分别通过蜗轮蜗杆组与主夹具和副夹具传动连接。蜗轮蜗杆组包括涡轮和蜗杆,用于驱动电机的转矩传动,有利于保证传动精度。

17、与现有技术相比,本发明所达到的有益效果是:本发明在进行检测过程,套环位于工件焊缝之间,传动块的摩擦面分别与工件焊缝两侧的壁面摩擦接触,通过接触传动,使得两个驱动电机等转速输出时,焊缝的两侧壁面带动套环沿回转腔定轴转动,并对预紧弹簧进行压缩,焊缝两侧壁面粗糙度和预紧弹簧的压缩量呈正相关,当粗糙度增大时,预紧弹簧和摩擦阻力的平衡被破坏,使得预紧弹簧被进一步压缩,直到重新进入平衡状态,当粗糙度减小时,预紧弹簧处于受力不平衡状态,向外输出弹力,使得套环反向移动,根据预紧弹簧压缩量,对焊缝对侧的两个壁面进行实时检测;预紧弹簧压缩过程中,通过传动板正向转动,磁铁材质的弧杆在感应线圈内圈移动,感应线圈切割磁感线,产生感应电流,此时为正向电流,预紧弹簧的压缩量越大,产生的感应电流越大,当套环在预紧弹簧弹力作用下反向转动时,产生反向电流,根据正反向感应电流大小,标记此时的焊缝两侧壁面粗糙度;由于焊接点在工件正上方,当局部粗糙度较大时,使得驱动电机旋转速度降低,焊液主要受到重力和毛细作用,通过角度保持,保证焊液向下的流延深度,提高局部焊接质量。

- 还没有人留言评论。精彩留言会获得点赞!