一种合金棒材锻造工艺的制作方法

本发明涉及一种合金棒材锻造工艺,属于锻造工艺。

背景技术:

1、合金,是由两种或两种以上的金属与金属或非金属经一定方法所合成的具有金属特性的混合物。一般通过熔合成均匀液体和凝固而得。根据组成元素的数目,可分为二元合金、三元合金和多元合金。两种或两种以上金属通过一定工艺均匀的融合在一起,就是合金,如铜锌组成黄铜、铜锡组成青铜,铜镍组成白铜,不锈钢全部是含铬镍钛等金属的合金,合金棒材则是采用合金材料制成的横截面形状为圆形、方形、六角形、八角形等简单图形、长度相对横截面尺寸来说比较大并且通常都是以直条状提供的一种材料产品。

2、合金棒材在锻造过程中,需要通过锻造机对合金棒材坯料进行锻造,从而增加锻件韧性和质量,公开号为cn117380890a的发明专利公开了一种电机轴锻造设备及其工艺,包括锻造机,所述锻造机上安装有定位机构,所述定位机构上安装有夹持机构,所述锻造机上连接有驱动机构,所述定位机构上安装有翻转机构,所述定位机构上安装有破碎机构,所述锻造机上安装有收料机构;通过定位机构方便坯料进行定位放置,通过锻造机对驱动机构工作,使夹持机构和翻转机构配合下,方便坯料夹持翻转,方便坯料更好的锻造工作,通过定位机构对破碎机构驱动,使碎料破碎很好的导出,并且通过收料机构的作用下有利于对碎料进行收集存放,并且方便后续取出清理,操作回收更加方便。但是,现有技术中,在对工件进行锻压时,碎屑任会残留在基座的受压面上,易导致锻件表面出现麻点、凹坑,甚至嵌入锻件内部,对锻件质量产生不利影响。

3、因此,需要有一种合金棒材锻造工艺,避免碎屑残留,提高锻件质量。

技术实现思路

1、本发明要解决的技术问题是:为了克服现有技术的不足,提供避免碎屑残留,提高锻件质量的一种合金棒材锻造工艺。

2、本发明解决上述问题所采用的技术方案为:一种合金棒材锻造工艺,包括如下步骤:

3、步骤s1、将合金棒材坯料加热后水平腾空放置在上基座和下基座之间,并通过两个夹持机构对合金棒材坯料的两端实现夹持和支撑;

4、步骤s2、对合金棒材坯料进行锻压;

5、步骤s2.1、采用锻造设备对合金棒材坯料进行周向锻压;

6、步骤s2.11、通过气缸驱动上基座往复升降,当上基座下降时,推动合金棒材坯料向下移动,当合金棒材坯料与下基座抵靠后,随着下基座继续向下施压,使合金棒材坯料变形,同时合金棒材上的氧化层脱落并掉落至下基座上,当上基座上升时,通过夹持机构将合金棒材坯料向上抬起并与下基座分离,且夹持机构将合金棒材坯料向上抬起过程中驱动合金棒材坯料转动设定角度;

7、步骤s2.12、合金棒材坯料与下基座分离时,通过清洁机构将下基座上的碎屑输送至输送槽内,避免碎屑影响锻造质量;

8、循环执行步骤s2.11和步骤s2.12,直至合金棒材坯料中部一周完全经过锻压;

9、步骤s2.2、合金棒材坯料锻压位置向两端转移;

10、当合金棒材坯料与下基座分离后,通过夹持机构驱动合金棒材坯料沿其轴向移动设定距离后,继续执行步骤s2.1,直至锻压位置移动至合金棒材坯料的一端;

11、当合金棒材坯料的一端锻压完毕后,则锻压位置向另一端转移;

12、在对合金棒材坯料端部进行锻压时,此端部位置的夹持机构与合金棒材坯料分离,端部位置锻压完毕后,此端部位置的夹持机构再对合金棒材坯料进行夹持。

13、作为优选,所述步骤2.12具体包括如下步骤:

14、步骤s2.121、下基座上的碎屑自行滑落至清洁杆顶部的凹槽内,通过旋动清洁杆,将凹槽内的碎屑转移至输送槽内;

15、步骤s2.122、将输送槽内的碎屑排出。

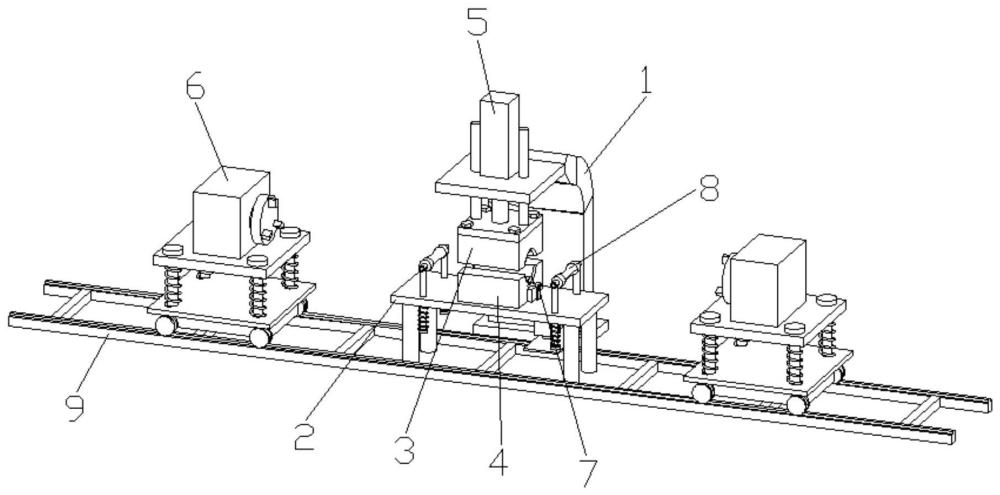

16、作为优选,所述锻造设备包括机架、支撑台、上基座和下基座,所述上基座和下基座上下正对布置,所述上基座的底部设置有第一压槽,所述第一压槽延伸至上基座的左右两侧,所述下基座的顶部设置有第二压槽,所述第二压槽延伸至下基座的左右两侧,所述上基座通过气缸驱动升降,所述气缸的缸体固定设置在机架上,所述下基座固定设置在支撑台上,所述支撑台的两侧均设置有夹持机构,两个夹持机构关于支撑台对称布置,所述支撑台上设置有清洁机构;

17、所述夹持机构包括小车、升降板、旋转夹爪和弹性组件,所述升降板和小车上下分布,所述旋转夹爪固定设置在升降板上,所述升降板和小车通过弹性组件实现上下弹性连接;

18、所述清洁机构包括清洁杆,所述清洁杆为圆柱形,所述清洁杆平行于左右方向,所述第二压槽内的底部设置有输送槽,所述清洁杆插入输送槽,所述清洁杆与输送槽的内壁贴合,所述清洁杆的圆柱面上设置有凹槽,所述凹槽延伸至清洁杆的两端,所述清洁杆的长度等于下基座左右方向的长度,所述清洁杆的两端均固定设置有转动轴,所述转动轴与清洁杆同轴布置,所述转动轴与支撑台转动连接,所述支撑台上竖向穿设有两个清洁罩,两个清洁罩分别位于下基座的左右两侧,所述清洁罩的靠近下基座的一侧设置有通孔,所述清洁杆和下基座均与清洁罩贴合,所述清洁罩的底部开口,其中一个开口连接吹气组件。

19、作为优选,所述凹槽设置有两个,两个凹槽以清洁杆的轴线为中心周向均匀分布。

20、作为优选,所述弹性组件包括第一导杆,所述第一导杆竖向穿过升降板,所述第一导杆的底端固定设置在小车上,所述第一导杆的顶端固定设置有限位块,所述限位块与升降板的顶部抵靠,所述第一导杆上套设有第一弹簧,所述第一弹簧位于升降板和小车之间,所述第一弹簧的两端分别与小车和升降板连接。

21、作为优选,所述弹性组件设置有四个,四个弹性组件呈矩阵分布。

22、作为优选,所述支撑台上还设置有两个支撑机构,两个支撑机构与两个夹持机构一一对应,所述支撑机构位于夹持机构和下基座之间,所述支撑机构包括支撑辊和两个第二导杆,所述支撑辊平行于前后方向,两个第二导杆前后布置,所述第二导杆竖向穿过支撑台,两个导杆分别与支撑辊的两端转动连接,所述第二导杆上套设有第二弹簧,所述第二弹簧位于支撑台的下方,所述第二弹簧的两端分别与第二导杆的底端和支撑台连接。

23、作为优选,所述吹气组件包括密封盖和气箱,所述密封盖盖设在清洁罩的开口处,所述气箱固定设置在支撑台的底部,所述气箱的一侧通过出气管与密封盖连接,所述气箱上设置有进气管,所述进气管内设置有第一单向阀,所述出气管内设置有第二单向阀,所述气箱的底部竖向活动插入有调压杆,所述调压杆与第二导杆固定连接。

24、作为优选,还包括导轨,两个小车均设置在导轨上,所述导轨平行于左右方向。

25、作为优选,所述通孔正对输送槽。

26、与现有技术相比,本发明的优点在于:

27、本发明一种合金棒材锻造工艺,在对合金棒材坯料锻压过程中,使合金棒材坯料与第二压槽内壁间歇性接触,当合金棒材坯料与第二压槽内壁分离时,通过清洁杆的转动,将第二压槽内的碎屑转移至输送槽内,在通过空气的流动将输送槽内的碎屑排出,如此,则避免碎屑残留而影响锻件质量,其次,通过设置两个旋转夹爪,可以便于实现对合金棒材坯料的整体锻压,避免对合金棒材坯料进行换向后的端部锻压,提高了工作效率,而且,通过合金棒材坯料的升降控制支撑辊的升降,而支撑辊的升降则控制输送槽内空气的流动,提高了自动化程度。

- 还没有人留言评论。精彩留言会获得点赞!