回转支承座平面度加工装置的制作方法

本发明涉及回转支承座,具体涉及一种回转支承座平面度加工装置。

背景技术:

1、当回转支承座的上表面出现平面度超差的情况时,需要对回转支承座的上表面进行平面度加工,以确保后续回转支承在回转支承座上平稳地转动,进而保证作业机械的施工安全。

2、目前为了解决上述问题,通常会采用两种方案。第一种方案是需要将安装有回转支承座的整个作业机械进行返厂维修,该方案会大幅度增加客户的维修成本,例如时间成本和运输成本;此外,由于目前厂家的回转支承座平面度加工设备通常需要大于作业机械的下车架的尺寸,因此会增加加工设备的前期投入成本。第二种方案是利用砂轮对回转支承座的上表面直接进行加工,但该方案需要通过人眼来判断回转支承座的打磨情况,会存在较大的误差范围。

技术实现思路

1、有鉴于此,本发明提供了一种回转支承座平面度加工装置,以解决相关技术中的回转支承座平面度加工装置尺寸大不便携带、制备成本高以及砂轮加工精确度差的问题。

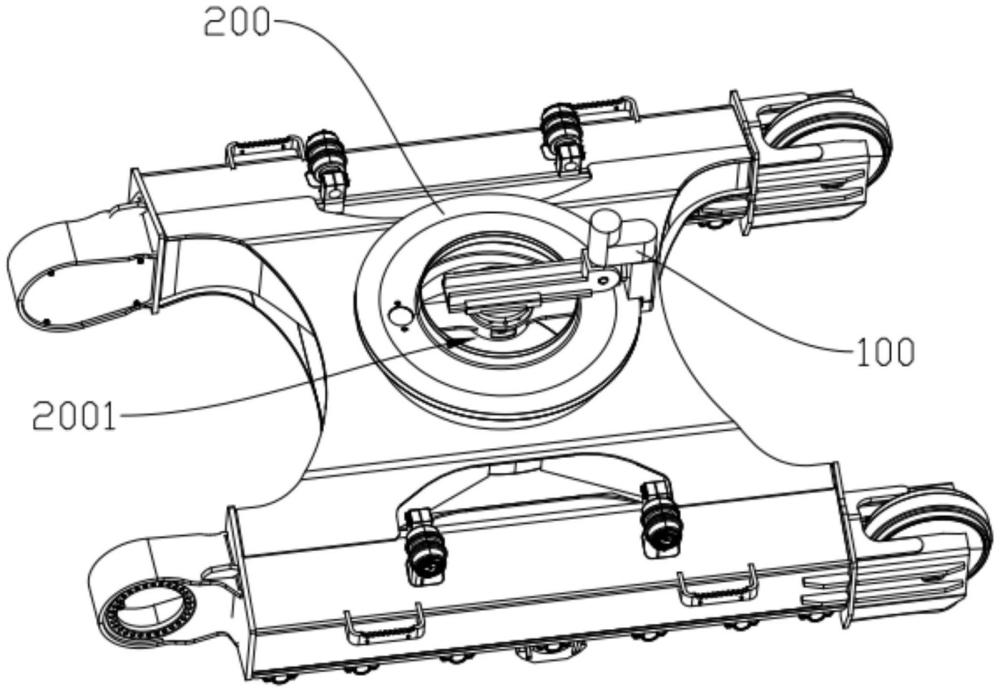

2、本发明提供了一种回转支承座平面度加工装置,包括:

3、支座,适于安装在回转支承座的轴向通孔中;

4、连接臂,与所述支座的上端相连接并可沿所述回转支承座的上表面周向转动;

5、安装组件,安装有铣刀和第一检测件,所述安装组件的一侧与所述连接臂的连接端连接;

6、所述回转支承座平面度加工装置具有检测状态和加工状态,在所述检测状态,所述第一检测件朝向所述回转支承座的上表面设置并跟随所述连接臂沿所述回转支承座的上表面转动,用于测量所述回转支承座上表面的平面度;在所述加工状态,所述铣刀根据检测到的所述上表面的平面度对所述回转支承座的上表面进行加工。

7、有益效果:本发明的回转支承座平面度加工装置通过支座直接安装在回转支承座的轴向通孔中,利用连接臂转动带动第一检测件沿回转支承座上表面移动从而测量出平面度数据,根据测量出的平面度数据调用铣刀进行加工即可,操作方便,测量和加工均比较简单。相较于相关技术中的大型铣床设备,该回转支承座平面度加工装置的尺寸更小且方便携带和运输。当需要对回转支承座进行平面度加工时,无需将作业机械的整机进行返厂维修,不仅可以降低运输成本,还可以缩短维修周期。进一步地,本发明中的铣刀能够基于第一检测件获取的平面度信息对回转支承座的上表面进行加工,能够提高加工的精度,减少人为因素的影响。

8、在一种可选的实施方式中,所述支座包括第一支座和与所述第一支座可转动连接的第二支座,所述第一支座适于安装在所述回转支承座的轴向通孔内,所述第二支座的上端延伸出所述轴向通孔,所述连接臂的底壁与所述第二支座的上端相连接。

9、有益效果:通过将第一支座安装在回转支承座的轴向通孔内,一方面能够对回转支承座平面度加工装置的位置进行固定,有利于简化结构,另一方面能够对第二支座进行有效地支撑。此外,将第二支座与第一支座转动连接,便于让连接臂带动第一检测件和铣刀沿回转支承座的周向进行转动,保证后续加工的精准度。进一步地,让第二支座的上端延伸出轴向通孔,一方面能够避免连接臂在后续的转动过程中与回转支承座之间发生干涉;另一方面能够增加安装操作的空间,提高将连接臂安装在第二支座上的便捷性。

10、在一种可选的实施方式中,所述连接臂的底壁与所述第二支座的上端滑动连接,所述连接臂的滑动方向沿所述回转支承座的径向。

11、有益效果:通过设置连接臂能够在回转支承座的径向上相对于第二支座滑动,一方面能够提高回转支承座平面度加工装置的适配性,即可以让回转支承座平面度加工装置适应不同直径的回转支承座;另一方面能够增加回转支承座平面度加工装置对于同一回转支承座的加工面积,即不仅可以让第一检测件获取该回转支承座上表面上的任意点平面度信息,同时还可以让铣刀完成对其上表面任意点的加工。

12、在一种可选的实施方式中,所述安装组件包括第一安装部和第二安装部,所述第一安装部与所述连接臂相连接,所述第二安装部与所述第一安装部转动连接,所述第二安装部上安装有所述铣刀和所述第一检测件,所述铣刀和所述第一检测件呈角度设置。

13、有益效果:通过将第一安装部与连接臂相连接,能够确保第一检测件和铣刀能够跟随连接臂沿回转支承座的周向进行转动。此外,将第二安装部与第一安装部转动连接,并将铣刀和第一检测件设置于第二安装部的不同位置上,能够提升操作的便捷性,从而可以让工作人员简单快速地完成对回转支承座平面度加工装置加工状态的切换。

14、在一种可选的实施方式中,所述第一检测件为测距仪;或,所述第一检测件包括第一滚动体、压力传感器以及位于所述第一滚动体和所述压力传感器之间的弹性件,所述第一滚动体适于与所述回转支承座的上表面相抵接,所述压力传感器安装于所述安装组件上。

15、有益效果:本发明通过使用测距仪,结构简单,而且能够在准确获取回转支承座的上表面平面度的同时,减少第一检测件所占的安装空间,提高携带回转支承座平面度加工装置的便携性。本发明通过将第一滚动体、弹性件以及压力传感器组成第一检测件,能够将上表面的平面度情况转换为不同的压力信号,从而可以准确地获取回转支承座的上表面平面度信息,为后续加工的精准性奠定了基础。

16、在一种可选的实施方式中,还包括与所述连接臂相连接的第一壳体,所述第一壳体套设于所述安装组件外,所述第一壳体上设有便于所述铣刀和所述第一检测件穿过的第一开口。

17、有益效果:本发明通过在安装组件外设置第一壳体,能够将安装组件与外界环境进行隔离,减少外部因素对安装组件产生的影响,延长安装组件的使用寿命。此外,通过在第一壳体上设置第一开口,能够避免对铣刀和第一检测件的正常工作产生影响。

18、在一种可选的实施方式中,还包括设于所述第一壳体内的第一驱动件和第二驱动件,在所述加工状态,所述第一驱动件用于驱动所述铣刀进行转动;所述第二驱动件用于根据检测到的所述上表面的平面度驱动所述铣刀相对于所述回转支承座上表面进行上下移动。

19、有益效果:本发明通过将第一驱动件和第二驱动件设置于第一壳体内,一方面能够对第一驱动件和第二驱动件进行保护;另一方面能够让回转支承座平面度加工装置的结构更加紧凑,减小回转支承座平面度加工装置的体积。此外,通过将第一驱动件与铣刀可拆卸地连接,能够让铣刀在加工过程中保持稳定的转速和切削力,而且便于拆卸。根据检测到的回转支承座上表面的平面度信息,第二驱动件自动驱动铣刀上下移动,可以实现对铣刀位置的自动调节,减少人为因素的干涉,确保能够将回转支承座上表面的平面度加工至目标平面度。

20、在一种可选的实施方式中,所述连接臂通过铰接轴与所述第一壳体相铰接,所述铰接轴的轴线方向与所述连接臂的长度方向以及所述轴向通孔的轴向垂直,所述连接臂还通过转动轴与所述第一壳体转动连接,所述转动轴的轴线方向与所述连接臂的长度方向平行。

21、有益效果:将连接臂与第一壳体通过铰接轴相铰接,能够让工作人员根据情况灵活地调整第一检测件以及铣刀与回转支承座上表面的位置,确保铣刀或第一检测件能够与回转支承座的上表面保持垂直的状态,减少安装过程中所产生的角度偏差,保证后续加工的精准性。通过在连接臂与第一壳体之间设置连接轴,能够让第一检测件以及铣刀从另一角度进一步调整与连接臂之间的位置关系,从而实现多角度调节,保证铣刀或第一检测件与回转支承座的上表面保持垂直状态,减少安装过程中产生的角度偏差,保证后续加工的精准性。

22、在一种可选的实施方式中,还包括底板和第三驱动件,所述第三驱动件安装在所述第一安装部的外侧壁上,在所述加工状态,所述第三驱动件用于驱动所述底板与所述回转支承座的下表面保持抵接。

23、有益效果:将第三驱动件设置在第一安装部的外侧壁上,一方面能够为第三驱动件提供安装基础,方便调节底板的位置;另一方面能够让底板和第三驱动件同时跟随连接臂进行转动。进一步地,在加工状态下,底板在第三驱动件的带动下始终与回转支承座的下表面保持抵接状态,能够让铣刀始终抵接在回转支承座的上表面上,如此一来,一方面能够减小铣刀的轴向跳动,提高加工过程中的稳定性;另一方面能够提高铣刀加工的精度。

24、在一种可选的实施方式中,所述底板上设有第二检测件和第二滚动体,在所述检测状态,所述第二检测件朝向所述回转支承座的下表面设置并跟随所述连接臂沿所述回转支承座的下表面转动,用于测量所述回转支承座下表面的平面度;在所述加工状态,所述第三驱动件根据检测到的所述下表面的平面度驱动所述第二滚动体与所述回转支承座的下表面保持抵接。

25、有益效果:本发明通过在底板上设置第二检测件,能够让回转支承座平面度加工装置在检测状态下同时获取上下表面的平面度。随后在加工状态下,基于下表面的平面度,通过第三驱动件带动第二滚动体相对于回转支承座的下表面上下移动,能够让铣刀始终与回转支承座的上表面接触,克服因装置尺寸小重量轻导致的铣刀轴向跳动的问题,进而保证加工的精度。

- 还没有人留言评论。精彩留言会获得点赞!