一种无限冷硬铸铁基材表面修复用堆焊设备及堆焊工艺的制作方法

本发明涉及材料表面强化技术,具体为一种无限冷硬铸铁基材表面修复用堆焊设备及堆焊工艺。

背景技术:

1、工作轧辊辊身材质高速钢+辊颈部位材质(高镍铬无限冷硬铸铁),辊颈修复处是轴承档在使用过程中磨损严重,下线后需要轴颈恢复图纸尺寸。常规的表面强化技术如火焰淬火、高中频淬火、等离子喷涂、喷焊及电弧堆焊等均不能有效提高轧辊表面抗高温磨损和抗冷热疲劳性能。

2、而现有技术中有应用喷涂陶瓷合金化技术对轧辊进行处理,目的是提高轧辊工作层的硬度和高温耐磨性。激光/热喷涂合金化技术的处理效果与合金粉末的配方选择有密切关系。目前现有技术中多是添加硬质合金粉末,如s i c,wc,t i c等,或者喷涂表面合金化过程中原位生成如碳化物、氮化物、硼化物等金属间化合物来增强合金化涂层的耐磨性,虽然可以在钢材表面形成高硬度、高耐磨的合金层,在一定程度上提高轧辊的使用寿命,但是因为其配方选择不够合理,应用在铸铁材料时存在贯穿性裂纹和气孔,严重影响合金层的表面质量,其使用寿命和技术效果均不理想,特别是在大面积轧辊上应用还处于实验探索阶段,目前存在的最大问题是合金层易在轧制过程中脱落。同时高镍铬无限冷硬铸铁内部有镍、铬、钼等合金元素,焊接性比较差,采用普通的堆焊工艺,堆焊非常困难。

技术实现思路

1、本发明所要解决的技术问题是:如何解决高镍铬无线冷硬铸铁表面喷涂修复易出现裂纹和砂眼现象以及普通堆焊工艺也无法完成高品质修复,现有技术中缺少对高镍铬无限冷硬铸铁基材表面修复用的专用堆焊设备。

2、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

3、无限冷硬铸铁基材堆焊焊丝,所述焊丝的组分按质量分数计包括:c:0.05~0.15,cr:13~21.5,mn:1~10,n i:0~3,s i:0.2~1.3,mo≤0.01,p≤0.03,s≤0.03,余量为fe和微量杂质,c=n*s i,n=(0.11~0.25),0.02≤mn/(cr+fe)≤0.08。

4、优选地,所述焊丝的组分按质量分数计包括:c:0.05~0.12,cr:16~19.5,mn:2~6,n i:0~2,s i:0.2~0.5,mo≤0.01,p≤0.03,s≤0.03,余量为fe和微量杂质,c=n*s i,n=(0.11~0.25),0.03≤mn/(cr+fe)≤0.07。

5、优选地,所述焊丝包括涂敷并干燥有于焊丝外侧的纳米复合涂层,纳米复合涂层的组分按质量分数计包括3~4份的纳米合金粉、0.5~1份的钛酸正丁酯和6~7份的基础溶剂。

6、优选地,所述纳米合金粉的组分按质量分数计包括:t i:80~90,gd:5~15,la:5~15,y2o3:0~5,纳米炭黑:2~5;基础溶剂为醇类溶剂、醇醚溶剂、酯类溶剂及酮类溶剂中的一种或两种以上。

7、一种无限冷硬铸铁基材表面修复工艺,修复步骤如下:

8、1)焊前车削单边2~5mm;

9、2)加热带裹紧,接通电源,设定:每4小时升温200~220℃,期间保温1小时,直至升温500℃保温至堆焊状态;

10、3)通过堆焊工艺于辊子表面堆焊焊丝,焊丝焊前加热至250~300℃,配合使用焊剂hj260,焊接电压28~32v,焊接电流320~340a,堆焊辊子底部加热,保持层间温度250℃~300℃,焊后采用石棉保温4~5h,空冷至室温;

11、4)焊后车削留0.5mm余量,并进行着色探伤;

12、5)表面磨削至图纸尺寸;

13、6)检堆焊部位形状尺寸及形状公差,并进行pt探伤;

14、7)煤油清洗已加工部位,保鲜膜包装。

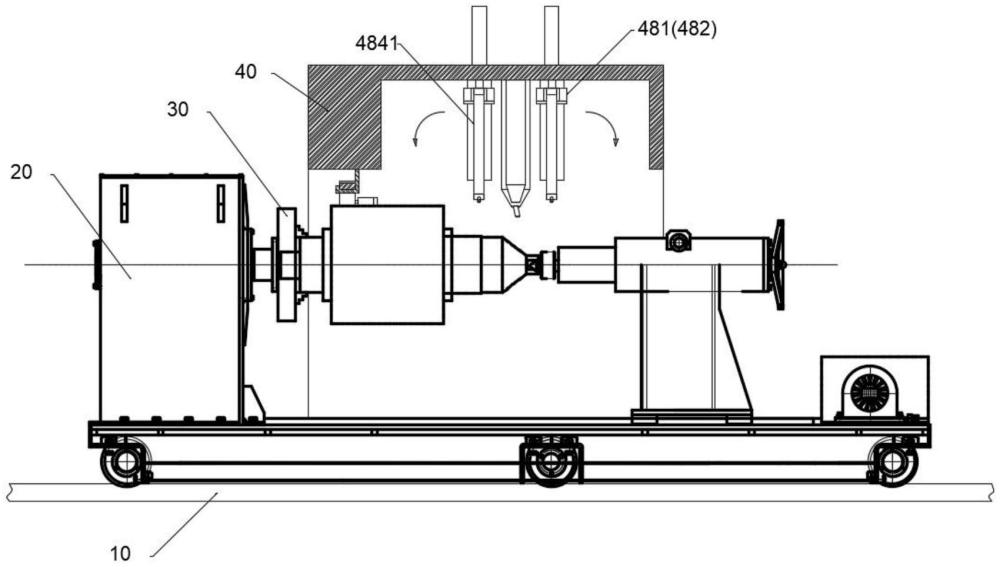

15、优选地,所述堆焊工艺采用堆焊设备,堆焊设备包括移动导轨、加热机构和堆焊机构,移动导轨上安装有行走机构,行走机构上配备有行走电机,行走机构上安装有装夹机构,装夹机构上配备有回转主轴,回转主轴适于选择性带动辊体转动,加热机构适于加热辊体,堆焊机构适于完成加热后辊体表面的堆焊工作。

16、优选地,所述堆焊机构包括安装架,安装架上安装有焊枪和送丝结构、层间温度保持结构,送丝结构包括输送区和加热区,加热区位于输送区的下侧,输送区内部对称安装有输送电机,输送电机的输出端安装有驱动轮,驱动轮经带传动连接有输送轮,两组输送轮适于输送焊丝,加热区内设置加热膜管和供电模块、温感模块,供电模块经导线、电阻模块与加热膜管形成闭合回路,温感模块适于检测加热膜管的温度;

17、优选地,层间温度保持结构包括设置于焊枪两侧的温度保持架,两侧的温度保持架均包括对称分布于辊体两侧的加热架一和加热架二,加热架一和加热架二适于相对温度保持架上下位置可调,加热架一和加热架二上均安装有旋转电机,旋转电机的输出端安装有连接头,连接头上安装有加热体,加热体为弧形结构且弧形结构的圆心位于辊体的轴线上,两个加热体背对辊体的一侧设置有导轨,导轨和连接头滑动安装,两个加热体的一端经电加热丝连接,两个加热体的另一端均设置有磁体且磁体上设置有导电端子,导轨偏心布设于加热体上且靠近磁体的一侧。

18、优选地,所述加热机构包括多个周向设置有安装架上的挂件和至少两个驱动电机,挂件上安装有缠绕结构,两个驱动电机经齿轮结构适于驱动缠绕结构,缠绕结构上设置有豁口供装夹机构通过,缠绕结构上安装有加热带卷,加热带卷上缠绕的加热带自由端安装于安装架一侧的结构物上、另一端设置于加热带卷上且裸漏于外侧适于自由端经导线连接电源形成闭合回路。

19、优选地,所述堆焊工艺具体如下:

20、将辊体吊装至装夹机构上,行走机构沿移动导轨移动至加热工位,驱动电机工作,经缠绕结构带动加热带卷包裹于辊体的外侧,驱动电机工作的同时行走机构沿移动导轨运动,至加热带包裹于辊体的外侧,包裹完成后电源供电对其进行加热至每4小时升温200~220℃,期间保温1小时,直至升温500℃保温至堆焊状态,安装架上安装有温度检测模块,适于检测辊体温度,加热完成后,驱动电机带动加热带反向回收加热带至初始位置,行走机构带动装夹机构夹持固定的辊体移至堆焊工位,旋转电机带动加热架一和加热架二旋转180°,自由端经磁体吸附并完成导电端子的电路闭合,加热体上安装有供电模组,对加热体供电对焊道路径前侧进行温度控制确保层间温度维持于250℃~300℃,装夹机构的回转主轴和焊枪、输送电机、供电模块同时工作,供电模组经电阻模块带动加热膜管工作加热焊丝,同时温感模块检测焊丝温度,温度维持于250~300℃,回转主轴带动辊体转动、同时行走机构沿移动导轨运动,完成辊体表面的堆焊工作。

21、与现有技术相比,本发明具备以下有益效果:

22、1)因为高镍铬无限冷硬铸铁的含碳量较高,且有镍、铬、钼等合金元素,焊接性比较差,采用普通的堆焊工艺,堆焊非常困难,所以在选择堆焊材料是尽量降低铸铁母材在焊缝中的比容率,以降低铸铁轧辊中碳、硫等元素进入到焊缝中,埋弧焊在焊接中cr、ni元素的烧损,因此在选择cr合金元素,可以在焊接过程中补充这些元素的损失,从而保持焊缝的成分和性能。

23、2)但是发明人在长期实践中发现上述理论能够解决上述问题,但是会长期实践验证时发现时常出现微裂纹现象,成品率得不到保证,经过发明人团队从多角度分析验证,认为可能是熔池温度和基体温度相差较大导致,为了保证在堆焊过程中不开裂发明人多次尝试验证保证层间温度在250℃~300℃能够有效避免微裂纹的出现。

24、3)发明人为了使焊缝无裂纹和气孔的前提下,热强性与母材相近,焊缝中铁素体的质量元素不能大于5%,对于高cr奥氏体,为了提高抗裂纹性能,加入mn元素不超过10%。同时si元素具有提高焊缝强度和韧性的作用,为防止脱碳开裂向焊缝增加si,以满足焊缝性能和化学成分的要求。还引入稳定相合金粉,稳定相合金粉不能过高,过高容易出现,也不能过低,其中引入t i可以起到细化成型件晶粒、抑制气孔的产生的作用,还能有效提高增材过程中电弧的稳定性。gd的加入可以有效降低高温流变应力,细化晶粒,改善力学性能。as的加入可以降低晶界处的低熔化共晶,配合焊丝中引入少量的mo有助于提升力学性能,提高成型件的各向异性,同时mo能够有效改善硬度和耐磨性能。还辅助引入la,阻碍铁离子与电子空穴的结合,抑制铁离子在氧化层中的扩散速率,从而起到提升成型件硬度和耐磨性能的作用同时,还可以显著降低杂质元素的影响。

25、4)同时采用本工艺堆焊时采用的焊剂应选用中性焊剂(hj260),同时在焊丝表面增设有纳米复合涂层,钛酸正丁酯作为金属附着力促进剂能有效提高其他粉体在焊丝表面的粘附性,经高温分解后形成二氧化钛,二氧化钛会引起工件表面阳极斑点收缩和电弧收缩,熔池表面张力梯度变化,起到了细化熔滴、改善电弧稳定性的作用,降低了飞溅,熔敷效率得以提高;纳米炭黑具备良好的导电性、流动性和高温润滑性,有助于涂覆液的分散均一性,保证了焊丝使用过程中导电性及送丝稳定,在熔覆时形成碳氧化物,进一步保护合金熔覆层,提高熔覆表面质量。

26、5)堆焊工艺采用焊丝提前加热处理,能够有效地消除焊接过程中产生的内应力,避免焊接接头出现裂纹和变形等问题。这对于提高焊接接头的可靠性和耐久性非常重要;还能够增加焊接接头的强度和韧性,提高焊接接头的质量,确保其在使用过程中能够承受更大的力和压力,从而提高整个设备的安全性和可靠性,可以改善焊接工艺,使焊缝更加均匀、平整,减少气孔、夹渣等缺陷。堆焊前对辊体进行预热,降低辊体表面和焊层温差,促进更好地熔合,同时对层间温度进行有效控制,提高改善层间结合性能且无各向异性。温度精准控制还能确保焊丝充分发挥性能。

27、6)采用堆焊设备对辊体进行预热处理,相较于以往人工缠绕包裹,通过自动化设备的包裹预热处理,提高安全性和可靠性,利用焊丝的提前预热处理,经输送结构将焊丝伺服输送并沿途加热,在保证焊接可操性。利用旋转电机带动加热体旋转,且在旋转过程中由于偏心布设加热体自动偏转,最后利用磁体吸附完成电路闭合,来确保层间温度可控于适当范围内,确保层间结合强度。两组加热体分别位于焊道的两侧,两组加热体只能开启一组,与行走机构的行走方向一致的加热体保持开启状态。单层焊接完成后,装夹机构和行走机构则反向工作并沿上一层的焊道缝堆焊处理,确保焊层无各向异性。

- 还没有人留言评论。精彩留言会获得点赞!