一种对太阳能硅片串焊接后焊带的切割装置的制作方法

本技术涉及切割装置的,尤其是一种对太阳能硅片串焊接后焊带的切割装置。

背景技术:

1、硅片焊接后焊带(薄铜带)需要切断分片,实现串焊后硅片有首尾焊带(薄铜带)功能,其具体结构包括底座,安装在底座上用于运输切割完成的焊带的运输平台、安装在底座上的龙门架以及安装在龙门架上能够上下移动的长方形切割刀片。

2、现有技术整个切割面为一款长刀头,通过上下动作切割焊接后的焊带(薄铜带),但由于生产过程高温焊接影响,和长期磨损的影响,导致平面度会随着时间推移会平面度变差,导致刀落下来切割时,平面度凹陷处的焊带(薄铜带)切不断,刀口不锋利处的焊带(薄铜带)切不断,切割一致性变差,会增加刀头磨刀抛光找平和底板的维修抛平的次数,影响生产效率和产品的稳定性,为此需要一种对太阳能硅片串焊接后焊带的切割装置。

技术实现思路

1、针对现有技术不足,本技术的目的是,提供一种对太阳能硅片串焊接后焊带的切割装置,用于解决现有技术中由于长刀头磨损的影响导致生产效率和产品的稳定性降低的技术问题。

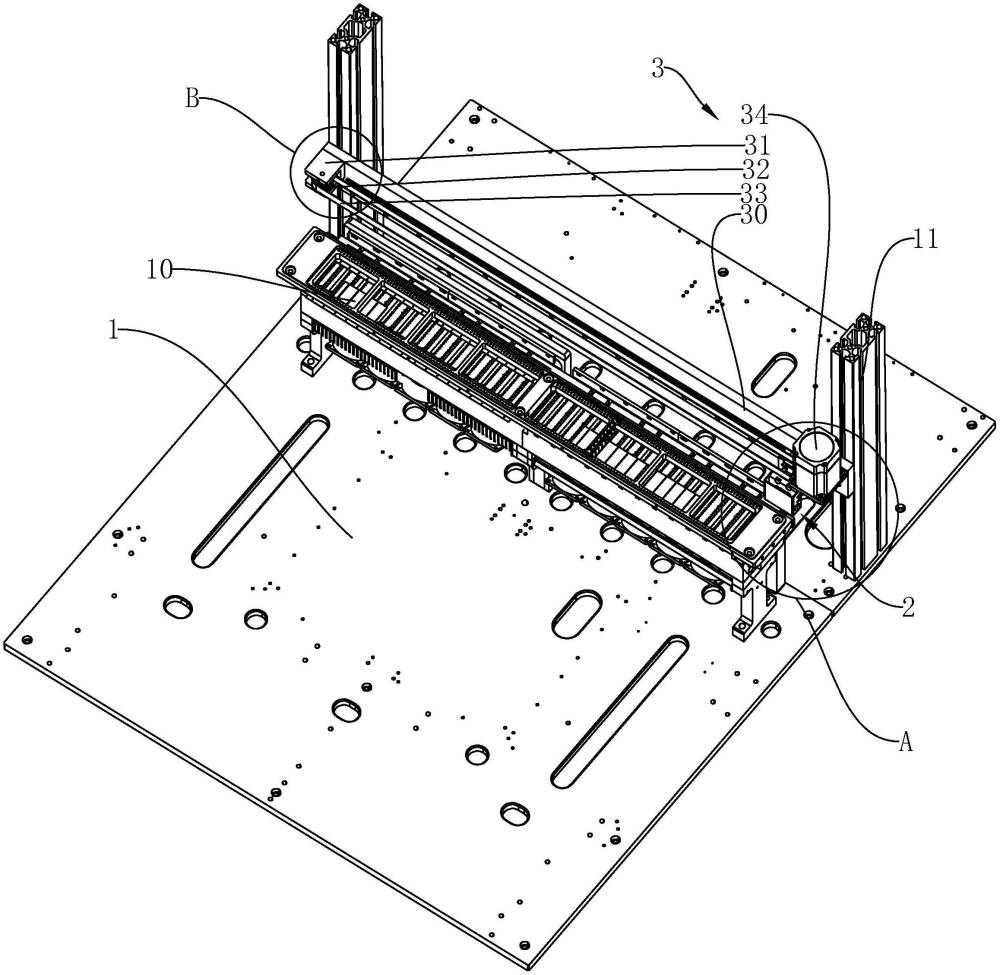

2、本技术上述目的是通过以下技术方案得以实现的:一种对太阳能硅片串焊接后焊带的切割装置,包括底座,安装在底座上用于运输切割完成的焊带的运输平台、安装在底座上的一对支撑杆、安装在一对支撑杆上的驱动装置以及安装在驱动装置输出端上的刀座,所述刀座包括安装在驱动装置输出端上的固定座、滑动连接在固定座上的滑动座、固定连接在滑动座上的固定板以及转动连接在固定板上的切割刀片以及固定设置在固定座上用于顶着滑动座向下滑动的支撑弹簧,所述支撑弹簧一端固定连接在固定座上,另一端固定连接在滑动座上,所述切割刀片为圆形,所述运输平台上开设有供切割刀片的移动切割的切割凹槽,一对所述支撑杆之间留有间隔,且驱动装置位于一对支撑杆之间。

3、进一步的,所述驱动装置包括固定设置在支撑杆上的固定支架、固定设置在固定支架左右两端的缺口凸台、转动设置在缺口凸台内的转轮、两端分别套设在两个转轮上的运送带以及固定设置在固定支架上输出端固定连接两个转轮其中一个的驱动电机,所述固定座固定设置在运送带上。

4、通过采用上述技术方案,将焊带穿过切割凹槽放置在运输平台上,同时启动驱动电机正反转使得转轮转动带动固定座沿着固定支架左右横移,从而带动切割刀片在切割凹槽内左右横移切割焊带,通过支撑弹簧对滑动座施加压力,使得滑动座带动切割刀片向下移动,当切割刀片切割焊带时,支撑弹簧就会给切割刀片提供支撑力,使得切割压力均匀释放在待切割的焊带上,显著提高切割刀片对焊带切割的一致性,不会因为切割刀片的某一段磨损而影响切割的良率,且不需要频繁磨刀,且通过支撑弹簧给切割刀片提供支撑力,使得切割刀片在切割时,是被动的转动,而不是主动的转动,主动转动的切割刀片会导致切割刀片的圆面持续摩擦焊带而出现多余的废屑,而被动转动的则不会,实现了减少了切割刀片在切割焊带时产生的废屑,保持了整个切割装置的整洁度的目的。

5、进一步的,所述切割凹槽底面固定设有沿切割凹槽长度方向设置的多个弹性垫片,所述弹性垫片由具有弹性的材料制成。

6、通过采用上述技术方案,虽然支撑弹簧的设置提高切割刀片对焊带切割的一致性,但是切割刀片在切割凹槽内滚动时由于运输平台由刚性材料制成,这就导致切割刀片每次在切割凹槽内滚动后,可能因为支撑弹簧的压力而折断,弹性垫片的设置就解决了这一技术问题,通过弹性垫片的设置,使得切割刀片在滚动时受到支撑弹簧的压力后有一定的移动余量,并且减少切割刀片和运输平台的刚性接触,减少对刀头的磨损,提高切割的稳定性。

7、进一步的,所述弹性垫片两侧设有安装在运输平台上用于调整弹性垫片位置的调整装置,所述调整装置包括穿过多个弹性垫片的移动杆、固定设置在移动杆两侧的移动板以及安装在运输平台两侧上输出端固定连接移动板的输出电缸。

8、通过采用上述技术方案,虽然弹性垫片的设置能够减少切割刀片和运输平台的刚性接触,减少对刀头的磨损,提高切割的稳定性,但是切割刀片需要长时间切割焊带,这就导致切割刀片需要长时间接触弹性垫片,使得弹性垫片经常接触切割刀片的位置容易失去自身的弹性,降低了弹性垫片的使用寿命,调整装置的设置就解决了这一技术问题,当切割刀片工作一段时间后,通过启动输出电缸,使得输出电缸输出端延伸或收缩来通过移动板和移动杆带动多个弹性垫片在切割凹槽内前后移动,改变弹性垫片接触切割刀片的位置,使得弹性垫片其他部分缓慢恢复弹性,从而提升弹性垫片的使用寿命。

9、进一步的,所述固定板远离滑动座的一侧设有防护罩,所述防护罩固定设置在固定板上罩住切割刀片,所述切割刀片底面伸出防护罩。

10、通过采用上述技术方案,进一步保护切割刀片,防止其受到损伤。

11、进一步的,所述防护罩左右两侧固定设有视觉镜头,所述视觉镜头信号连接有检测系统。

12、进一步的,所述检测系统包括用于存储焊带切割后的图形数据的存储模块、接收视觉镜头的图像信号后与存储模块内的图形数据进行对比的对比模块以及用于接收对比模块的启动信号后启动的报警装置,所述对比模块接收视觉镜头的图像信号后与存储模块内的图形数据进行对比后,若是视觉镜头的图像信号与存储模块内的图形数据一致则不会发送启动信号给报警装置,若是视觉镜头的图像信号与存储模块内的图形数据不一致则会发送启动信号给报警装置。

13、通过采用上述技术方案,在切割刀片进行切割时,视觉镜头会将切割刀片切割后的图像信号发送给对比模块,对比模块接收视觉镜头的图像信号后与存储模块内的图形数据进行对比,若是视觉镜头的图像信号与存储模块内的图形数据不一致则会发送启动信号给报警装置,报警装置进行报警提醒操作人员焊带切割不完整,使得工作人员能够更早的发现切割装置的故障。

14、进一步的,所述驱动装置包括固定设置在支撑杆上的第一固定架、沿固定架长度方向开设的滑动凹槽以及通过滑动凹槽滑动连接在第一固定架上的第一直线电机,所述直线电机输出端固定设有滚轮,所述滚轮位于滑动凹槽内,所述刀座固定设置在直线电机上。

15、通过采用上述技术方案,通过启动第一直线电机使得滚轮转动,带动第一直线电机沿着滑动凹槽滑动,从而使得刀座在一对支撑杆之间左右横移。

16、进一步的,所述驱动装置包括固定设置在支撑杆上的第二固定架、安装在第二固定架两侧的气缸以及滑动连接在第二固定架上的气动块,所述刀座固定设置在气动块上。

17、通过采用上述技术方案,通过启动第二固定架两侧的气缸对气动块进行吹气,使得气动块在第二固定架上左右滑动,从而使得刀座在一对支撑杆之间左右横移。

18、进一步的,所述驱动装置包括固定设置在支撑杆上的第三固定架、安装在第三固定架两端的固定片、依次穿过两个固定片且转动连接在固定片上的丝杆、固定安装在第三固定架上输出端固定连接在丝杆上的固定电机以及螺纹连接在丝杆上的螺纹滑块,所述刀座固定设置在螺纹滑块上。

19、通过采用上述技术方案,通过启动固定电机使得丝杆旋转,旋转的丝杆使得螺纹滑块沿着丝杆的螺纹进行移动,从而使得刀座在一对支撑杆之间左右横移。

20、综上所述,本技术包括以下至少一种有益技术效果:

21、1.通过驱动装置、刀座以及圆形的切割刀片的设置,实现了将焊带穿过切割凹槽放置在运输平台上,同时启动驱动电机正反转使得转轮转动带动固定座沿着固定支架左右横移,从而带动切割刀片在切割凹槽内左右横移切割焊带,通过支撑弹簧对滑动座施加压力,使得滑动座带动切割刀片向下移动,当切割刀片切割焊带时,支撑弹簧就会给切割刀片提供支撑力,使得切割压力均匀释放在待切割的焊带上,显著提高切割刀片对焊带切割的一致性,不会因为切割刀片的某一段磨损而影响切割的良率,且不需要频繁磨刀,且通过支撑弹簧给切割刀片提供支撑力,使得切割刀片在切割时,是被动的转动,而不是主动的转动,减少了切割刀片在切割焊带时产生的废屑,保持了整个切割装置的整洁度的目的。

22、2.通过弹性垫片的设置,实现了使得切割刀片在滚动时受到支撑弹簧的压力后有一定的移动余量,并且减少切割刀片和运输平台的刚性接触,减少对刀头的磨损,提高切割的稳定性的目的。

23、3.通过调整装置的设置,实现了当切割刀片工作一段时间后,通过启动输出电缸,使得输出电缸输出端延伸或收缩来通过移动板和移动杆带动多个弹性垫片在切割凹槽内前后移动,改变弹性垫片接触切割刀片的位置,使得弹性垫片其他部分缓慢恢复弹性,从而提升弹性垫片的使用寿命的目的。

24、4.通过视觉镜头以及检测系统的设置,实现了在切割刀片进行切割时,视觉镜头会将切割刀片切割后的图像信号发送给对比模块,对比模块接收视觉镜头的图像信号后与存储模块内的图形数据进行对比,若是视觉镜头的图像信号与存储模块内的图形数据不一致则会发送启动信号给报警装置,报警装置进行报警提醒操作人员焊带切割不完整,使得工作人员能够更早的发现切割装置的故障的目的。

- 还没有人留言评论。精彩留言会获得点赞!