一种制备晶圆级单层二硫化钼薄膜的方法

1.本发明涉及纳米材料领域,特别是涉及一种制备晶圆级积单层二硫化钼薄膜的方法。

背景技术:

2.单层二硫化钼是一种原子级别厚度的二维半导体材料,在电子器件、光电器件和传感器等领域具有广阔的应用前景。单层二硫化钼具有合适的带隙和较高的载流子迁移率,以单层二硫化钼作为沟道材料的场效应晶体管表现出非常优异的性能,同时单层二硫化钼对短沟道效应具有免疫性。因此,单层二硫化钼有望应用于新一代纳米电子器件。

3.近年来合成单层二硫化钼的方法主要包括机械剥离法、液相剥离法、化学气相沉积法等。通过机械剥离法和液相剥离法得到的二硫化钼通常在微米级别或更小尺寸,难以获得大面积的二硫化钼薄膜。传统的化学气相沉积法大多以固体钼源(如氧化钼)为前驱体,在反应时固体钼源聚集在一起,不利于在大面积的衬底上均匀沉积二硫化钼薄膜。获得大面积、均匀、高质量的单层二硫化钼薄膜是实现其电子器件应用的重要前提。因此,开发一种可控制备晶圆级单层二硫化钼薄膜的方法对于满足二硫化钼在电子器件方面的实际应用具有重要意义。

技术实现要素:

4.本发明的目的是提供一种制备晶圆级单层二硫化钼薄膜的方法。该方法采用化学气相沉积技术,通过“面对面”提供钼源的方式使单层二硫化钼薄膜均匀沉积在衬底表面,该薄膜面积大、均匀性好,可应用于电子器件。

5.本发明提供了一种制备晶圆级单层二硫化钼薄膜的方法,该方法包括:

6.将硫粉放置在气路上游,将衬底和钼源载体面对面放置在气路下游,进行化学气相沉积,沉积完毕得到所述晶圆级单层二硫化钼薄膜。

7.上述方法中,所述钼源中含有含钼化合物;

8.所述含钼化合物具体选自钼酸铵、钼酸钠和磷钼酸中至少一种;

9.所述钼源具体为由含钼化合物和氯化钠溶解于水和氨水而得的混合液;所述混合液中,钼化合物与氯化钠的质量比0.6g:0.24g-0.3g:0.12g;

10.所述钼化合物与水和氨的用量比为0.3g:0.5ml:0.5ml-0.6g::1ml:1ml;

11.所述含钼化合物与硫粉的质量比为0.6g:0.6g-1g。

12.所述钼源载体中,载体为硅胶板或氧化铝板。

13.所述钼源载体的制备包括:将所述钼源置于所述载体上而得。具体可通过滴加方式将所述钼源置于所述载体上。滴加速率不作特别限定。

14.所述化学气相沉积步骤中,硫粉所在区域为低温区;所述低温区的温度具体为240-260℃;

15.所述衬底和钼源载体所在区域为高温区;所述高温区的温度具体为600-700℃;具

体为650-680℃。

16.所述化学气相沉积包括:

17.1)所述低温区保持室温不变,所述高温区经5分钟从室温升温到120℃,然后保持;

18.2)所述低温区经22分钟升温到240-260℃;所述高温区经12min升温到480℃,再经10min升温到650-680℃;

19.3)所述低温区恒温240-260℃保持15min或16min,所述高温区恒温650-680℃保持12-20min或15min或16min,自然降温。

20.所述化学气相沉积所用载气为氩气;

21.所述载体的流量为90-120sccm;具体为90-100sccm。

22.所述衬底为蓝宝石衬底。

23.所述衬底和钼源载体之间的距离为5-7mm;具体为5mm。

24.另外,按照上述方法制备得到的晶圆级单层二硫化钼薄膜,也属于本发明的保护范围。

25.具体的,所述晶圆级单层二硫化钼薄膜为覆盖所述衬底的连续薄膜。

26.与现有技术相比,本发明具有如下有益效果:

27.1、采用常压化学气相沉积法,可以得到晶圆级连续单层二硫化钼薄膜。

28.2、采用“面对面”原料提供方式,二硫化钼在蓝宝石衬底表面均匀沉积,生长的薄膜非常均匀。

29.3、本方法可重复性好,是一种简单的合成二硫化钼单层薄膜的理想方法,有望应用于连续化大量生产。

附图说明

30.图1为化学气相沉积法制备单层二硫化钼薄膜的实验装置示意图;

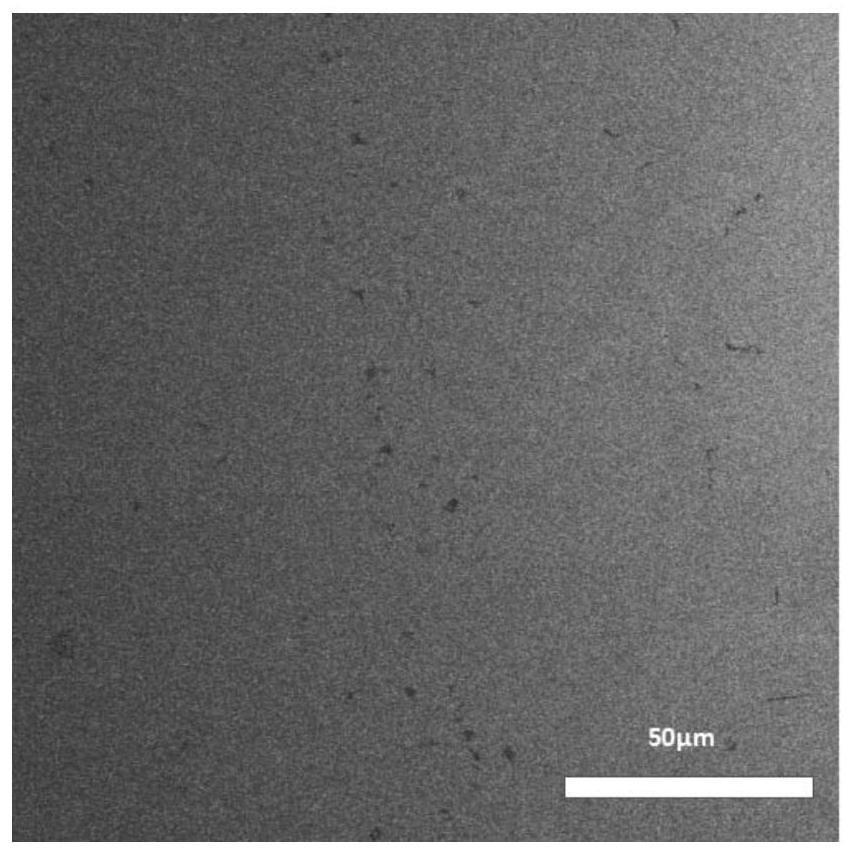

31.图2为蓝宝石衬底上生长的二硫化钼的扫描电子显微镜图像;

32.图3为2英寸蓝宝石晶圆衬底上生长的二硫化钼的实物照片;

33.图4为单层二硫化钼的拉曼光谱图;

34.图5为单层二硫化钼的原子力显微镜图。

具体实施方式

35.下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径获得。

36.实施例1、

37.一种大面积单层二硫化钼的制备方法,包括如下步骤:

38.采用常压化学气相沉积法。

39.硅胶板准备,先将钼酸铵0.6g溶解于1ml水和1ml氨的混合溶液,氯化钠0.24g溶解于水中,将两溶液混合,滴加到硅胶板上,得到钼源载体。

40.称取硫粉0.6g置于管式炉左侧温区中的石英舟内,将钼源载体置于管式炉石英管右侧温区;将清洗好的蓝宝石衬底正面朝下放在钼源载体的上方5mm处。

41.加热前,先进行抽真空,将管式炉中的空气排出,之后通入流速为100sccm的氩气

作为载气。

42.具体升温步骤:

43.在第一加热阶段,左侧温区保持室温不变,右侧温区经5分钟从室温升温到120℃,然后保持。

44.在第二加热阶段,左侧温区经22分钟升温到260℃,右侧温区经12min升温到480℃,再经10min升温到680℃;

45.第三加热阶段,左侧温区恒温260℃保持15min,右侧温区680℃保持12min。

46.自然降温。

47.图2为蓝宝石衬底上生长的二硫化钼的扫描电子显微镜图像,显示样品基本形貌为大面积连续二硫化钼薄膜;

48.图3为2英寸蓝宝石晶圆衬底上生长的二硫化钼的实物照片;

49.图4为单层二硫化钼的拉曼光谱图,由图可知,该实施例所得二硫化钼两个特征峰的位移差为20.4cm-1

,表明所制备二硫化钼为单层薄膜;

50.图5为单层二硫化钼的原子力显微镜图,薄膜厚度为0.8nm,进一步证明该实施例所得二硫化钼为单层薄膜。

51.实施例2、

52.一种大面积单层二硫化钼的制备方法,包括如下步骤:

53.采用常压化学气相沉积法。

54.硅胶板准备,先将钼酸铵0.6g溶解于1ml水和1ml氨的混合溶液,氯化钠0.24g溶解于水中,将两溶液混合,滴加到硅胶板上。

55.称取硫粉0.6g置于管式炉左侧温区中的石英舟内,将硅胶板置于管式炉石英管右侧温区;将清洗好的蓝宝石衬底正面朝下放在硅胶板的上方5mm处。

56.加热前,先进行抽真空,将管式炉中的空气排出,之后通入流速为100sccm的氩气作为载气。

57.具体升温步骤:

58.在第一加热阶段,左侧温区保持室温不变,右侧温区经5min从室温升温到120℃,然后保持。

59.在第二加热阶段,左侧温区经22分钟升温到260℃,右侧温区经12min升温到480℃,再经10min升温到650℃;

60.第三加热阶段,左侧温区恒温260℃保持15min,右侧温区650℃保持20min。

61.自然降温。

62.实施例3

63.一种大面积单层二硫化钼的制备方法,包括如下步骤:

64.采用常压化学气相沉积法。

65.硅胶板准备,先将钼酸铵0.6g溶解于1ml水和1ml氨的混合溶液,氯化钠0.24g溶解于水中,将两溶液混合,滴加到硅胶板上。

66.称取硫粉0.6g置于管式炉左侧温区中的石英舟内,将硅胶板置于管式炉石英管右侧温区;将清洗好的蓝宝石衬底正面朝下放在硅胶板的上方5mm处。

67.加热前,先进行抽真空,将管式炉中的空气排出,之后通入流速为120sccm的氩气

作为载气。

68.具体升温步骤:

69.在第一加热阶段,左侧温区保持室温不变,右侧温区经5min从室温升温到120℃,然后保持。

70.在第二加热阶段,左侧温区经22分钟升温到260℃,右侧温区经12min升温到480℃,再经10min升温到680℃;第三加热阶段,左侧温区恒温260℃,保持15min,右侧温区680℃保持15min。

71.自然降温。

72.实施例4

73.一种大面积单层二硫化钼的制备方法,包括如下步骤:

74.采用常压化学气相沉积法。

75.硅胶板准备,先将钼酸铵0.6g溶解于1ml水和1ml氨的混合溶液,氯化钠0.24g溶解于水中,将两溶液混合,滴加到硅胶板上。

76.称取硫粉0.6g置于管式炉左侧温区中的石英舟内,将硅胶板置于管式炉石英管右侧温区;将清洗好的蓝宝石衬底正面朝下放在硅胶板的上方5mm处。

77.加热前,先进行抽真空,将管式炉中的空气排出,之后通入流速为100sccm的氩气作为载气。

78.具体升温步骤:

79.在第一加热阶段,左侧温区保持室温不变,右侧温区经5分钟从室温升温到120℃,然后保持。

80.在第二加热阶段,左侧温区经22分钟升温到240℃,右侧温区经12min升温到480℃,再经10min升温到650℃;

81.第三加热阶段,左侧温区恒温240℃保持16min,右侧温区650℃保持16min。

82.自然降温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1