一种具有高韧性和高耐疲劳性的粉末冶金座圈材料的制作方法

1.本发明属于粉末冶金制造技术领域,具体涉及一种具有高韧性和高耐疲劳性的粉末冶金座圈材料。

背景技术:

2.传统的气门座圈是利用将各种合金元素熔化浇铸而成,因浇铸是高温熔化,这样当冷至室温时,由于芯部与边缘的冷却速率不同,内应力较大,而容易产生加工和使用变形。由于配方中有不同密度的金属,在熔化过程中不可能完全均匀的化合、溶解,密度高的必然沉入下层,密度低的金属化合物则必然浮于上层,这样就造成了成分的偏析,组织不均匀,软硬不均匀导致磨损不均匀,进而造成密封面漏气,降低功率,增加能耗和尾气排放。在浇铸件中很有可能有部分夹杂和气泡没有排出,这样就造成产品内部会有气孔产生,机械强度的下降,密封面漏气,严重的发生断裂。浇铸件由于是熔化状态生产,能耗高,效率低,并且有部分耐高温抗磨损的合金元素无法加入。

3.粉末冶金不受熔炼限制,既可以加入合金成分,也可以加入其它结构组分,并且在相当大的范围内根据要求进行调整,进而在力学性能上能达到与构件匹配的效果。粉末冶金机械化程度高,既能减少人员,又能提高效率,进而节约成本。以粉末冶金压制、烧结方式生产排气座圈,其烧结温度相对低,材料利用率高,少切削,解决了以往浇铸件容易产生组织内应力、成分偏析和内部气孔等问题,并且可以根据不同的厂家不同产品的需求进行调整,以满足用户需求。粉末冶金生产方法更易于自动化、大批量生产,有利于扩大生产规模,减少投资的费用,提高经济效益。

4.气门座圈是气缸盖或气缸体的进、排气道与气门锥面相结合的部位,有相应的锥面。气门座圈是靠其内锥面与气门锥面的紧密贴合实现气缸密封的。随着发动机功率和爆发压力的不断提高,气门座圈的工作条件更加恶劣,需要在满足高温环境下承受更大的冲击、磨损和可燃气体燃烧后产生的冲蚀、氧化作用。因此,对气门座圈的韧性、耐疲劳性、耐高温、耐磨损和抗氧化等特性提出更高的要求。

5.目前,粉末冶金工艺制备气门座圈,其通过在基体中加入固溶强化的元素或加入硬质相粒子来提高气门座圈的性能。采用上述方法相对简单,但是加入较多的合金元素,成本较高,且在高温下导热性差,摩擦系数高,容易发生粘着磨损,同时气门的冲击力较大,导致气门座圈易出现冲击磨损。

6.授权号cn20300898u的中国实用新型专利公开了一种气门座圈,中间具有通气孔,通气孔的孔壁表面涂覆耐磨粘结层dlc涂层,该方案得到了一种摩擦磨损系数较小、不易高温烧结和减少积碳的气门座圈。但对气门座圈的疲劳寿命和冲击韧性提高的作用十分有限。

技术实现要素:

7.本发明目的在于克服现有技术的不足,提供一种具有高韧性和高耐疲劳性的粉末

冶金座圈材料。

8.为达到上述目的,本发明采用的技术方案如下:一种具有高韧性和高耐疲劳性的粉末冶金座圈材料,以高速钢粉作为基粉,其化学组成按百分比包括:碳0.6~1.8wt%、铜12~26wt%、钼2.5~5.5wt%、钨2.6~6.0wt%、钒5.8~11.5wt%、硫0.01~0.8wt%、锰0.1~1.6wt%和余量的是铁,其他杂质≤7.0wt%。

9.优选地,以高速钢粉为基粉,其特征在于,其化学组成按百分比包括:碳0.8~1.6wt%、铜15~23wt%、钼3.0~5.0wt%、钨2.1~5.5wt%、钒5.3~11.0wt%、硫0.3~0.5wt%、锰0.6~1.1wt%和余量的铁,其他杂质≤7.0wt%。

10.优选地,以高速钢粉为基粉,其特征在于,其化学组成按百分比包括:碳1.0~1.4wt%、铜17~21wt%、钼3.5~4.5wt%、钨3.6~4.0wt%、钒6.1~10.2wt%、硫0.25~0.45wt%、锰0.8~0.9wt%和余量的铁,其他杂质≤7.0wt%。

11.优选地,所述座圈材料的制备方法,包括如下步骤:s1.粉料预处理:碳粉在180~220℃温度下烘干3~5h处理;铁粉的松装密度:2.5~3.2g/cm3;s2.配粉:按比例单独配备各原材料粉末,各原材料粉末的粒度200~320目;s3.混粉:将除铜粉以外的配备好的原材料粉末用混料机混合,混料时间60~90min,得到混合粉末;s4.压制:将混合粉末送入成形机,通过成形模具在压力80t/cm2的条件下压制成毛胚,铜粉在压力25t/cm2的条件下单独压制成铜片;s5.烧结:将毛坯和铜片叠放2~10层,控制烧结炉的温度在680~1200℃,烧结压力在4~6mpa,并通入氩气保护,连续烧结5~9h,得到初品;当温度大于1083℃时,铜片融化延产品毛坯的孔隙渗入产品内从而将产品压制时不能完全消除的孔隙填充,以达到提高产品疲劳寿命的目的;s6.冷处理:将初品在

‑

200~

‑

120℃温度下,保持1~2h,以消除产品内应力;s7.回火:以17.5℃/min的升温速度加热至500~750℃,可提高产品韧性,优化产品物理性能。

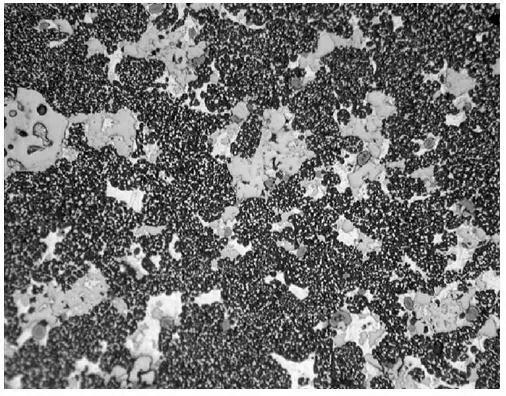

12.较佳地,所述座圈材料的金相组织:基体由回火马氏体+硬质相+铜+高温润滑剂组成。

13.较佳地,所述座圈材料的密度:6.8~8.5g/cm3、压馈强度≥680mpa。

14.铜cu在本发明材料中主要是固溶和沉淀强化作用,适量cu提高强度而不降低韧性,并提高材料的耐腐蚀性能,同时还可以在缓慢冷却过程中通过自回火析出ε

‑

cu,提高材料的强度。

15.钨w、和钼mo在本发明材料中能提高金属键的结合强度,生成高熔点和高硬度的碳化物析出,进一步提高材料的强度,促进高密度位错亚结构的贝氏体和马氏体形成,利用组织强化提高材料的强度,适量mo还可以降低材料的屈强比,提高材料的抗震性能,显著提高气门座圈的高温强度。

16.钒v的加入,可以细化晶粒,提高材料的机械性能,导热性能和抗压强度。锰mn是确保材料强韧性和焊接热影响区性能不可或缺的元素。

17.当硫s以fes的形式存在于材料中时,如果s含量高则易产生热脆现象;当s以mns的

形式存在于材料中时,s则常以条状形态沿压制方向分布,形成严重的带状组织,破坏了材料的连续性,对材料不同方向的性能也会产生重要的影响,降低材料的塑性和冲击韧性,提高韧脆转变温度。因此,将s的含量控制在0.01~0.8wt%。

18.由于碳c、钼mo和硫s易形成网状碳化物,碳化物与在相对软的基体上镶嵌着硬质点的组织结构相比,明显提高气门座的抗冲击性。

19.与现有技术相比,本发明通过优化的原料组合,合理设置配比和生产工艺,形成的气门座圈用粉末冶金材料具有较好的综合力学性能,不仅具有较高的强度和硬度、耐磨性好的特点,又进一步地提高冲击韧性和抗疲劳性,质量稳定均一,适用于柴油机、天然气发动机的气门座圈。

附图说明

20.图1 本发明材料的扫描电镜金相显微图(500x)。

具体实施方式

21.为使本发明的目的、技术方案和优点更加明白清楚,结合具体实施方式,对本发明做进一步描述,但是本发明并不限于这些实施例。需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在本发明中,若非特指,所有的份、百分比均为质量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如没有特别说明,均为本领域的常规方法。

22.实施例1一种具有高韧性和高耐疲劳性的粉末冶金座圈材料,以高速钢粉作为基粉,其化学组成按百分比包括:碳1.2wt%、铜19.0wt%、钼4.0wt%、钨4.3wt%、钒8.6wt%、硫0.42wt%、锰0.8wt%和余量的是铁,其他杂质≤7.0wt%。

23.所述座圈材料的制备方法,包括如下步骤:s1.粉料预处理:碳粉在200℃温度下烘干4h处理;铁粉的松装密度:2.85g/cm3;s2.配粉:按比例单独配备各原材料粉末,各原材料粉末的粒度260目;s3.混粉:将除铜粉以外的配备好的原材料粉末用混料机混合,混料75min,得到混合粉末;设备:vi

‑

300/vi

‑

200型混料机;s4.压制:将混合粉末送入成形机,通过成形模具在压力80t/cm2的条件下压制成毛胚,铜粉在压力25t/cm2的条件下单独压制成铜片;设备:混合粉末压制成型机60t

‑

100t,铜粉压制成型机20t

‑

100t;s5.烧结:将毛坯和铜片叠放8层,控制烧结炉的温度在980℃,烧结压力在5mpa,并通入氩气保护,连续烧结7h,得到初品;当温度大于1083℃时,铜片融化延产品毛坯的孔隙渗入产品内从而将产品压制时不能完全消除的孔隙填充,以达到提高产品疲劳寿命的目的;设备:真空烧结炉;s6.冷处理:将初品在

‑

160℃温度下,保持1.5h,以消除产品内应力;设备:深冷处理设备;

s7.回火:以17.5℃/min的升温速度加热至650℃,可提高产品韧性,优化产品物理性能;设备:高温回火炉。

24.经检测,其密度8.5g/cm3,硬度56hrc,压溃强度1350mpa;经机械加工成成品气门座圈的金相组织符合内燃机气门座圈标准(jb/t8893

‑

1999)要求,成品耐高温达到950℃以上,台架试验1200小时以上,不出现塌陷和变形。

25.实施例2一种具有高韧性和高耐疲劳性的粉末冶金座圈材料,以高速钢粉作为基粉,其化学组成按百分比包括:碳1.8wt%、铜12wt%、钼5.5wt%、钨2.6wt%、钒11.5wt%、硫0.01wt%、锰1.6wt%和余量的是铁,其他杂质≤7.0wt%。

26.所述座圈材料的制备方法,包括如下步骤:s1.粉料预处理:碳粉在200℃温度下烘干4h处理;铁粉的松装密度:2.85g/cm3;s2.配粉:按比例单独配备各原材料粉末,各原材料粉末的粒度260目;s3.混粉:将除铜粉以外的配备好的原材料粉末用混料机混合,混料75min,得到混合粉末;设备:vi

‑

300/vi

‑

200型混料机;s4.压制:将混合粉末送入成形机,通过成形模具在压力80t/cm2的条件下压制成毛胚,铜粉在压力25t/cm2的条件下单独压制成铜片;设备:粉末压制成型机60t

‑

100t;s5.烧结:将毛坯和铜片叠放8层,控制烧结炉的温度在980℃,烧结压力在5mpa,并通入氩气保护,连续烧结7h,得到初品;当温度大于1083℃时,铜片融化延产品毛坯的孔隙渗入产品内从而将产品压制时不能完全消除的孔隙填充,以达到提高产品疲劳寿命的目的。

27.s6.冷处理:将初品在

‑

160℃温度下,保持1.5h,以消除产品内应力;s7.回火:以17.5℃/min的升温速度加热至650℃,可提高产品韧性,优化产品物理性能。

28.经检测,其密度8.3g/cm3,硬度54hrc,压溃强度1310mpa;经机械加工成成品气门座圈的金相组织符合内燃机气门座圈标准(jb/t8893

‑

1999)要求,成品耐高温达到950℃以上,台架试验1200小时以上,不出现塌陷和变形。

29.实施例3一种具有高韧性和高耐疲劳性的粉末冶金座圈材料,以高速钢粉作为基粉,其化学组成按百分比包括:碳0.6wt%、铜26wt%、钼2.5wt%、钨6.0wt%、钒5.8wt%、硫0.8wt%、锰0.1wt%和余量的是铁,其他杂质≤7.0wt%。

30.所述座圈材料的制备方法,包括如下步骤:s1.粉料预处理:碳粉在200℃温度下烘干4h处理;铁粉的松装密度:2.85g/cm3;s2.配粉:按比例单独配备各原材料粉末,各原材料粉末的粒度260目;s3.混粉:将除铜粉以外的配备好的原材料粉末用混料机混合,混料75min,得到混合粉末;设备:vi

‑

300/vi

‑

200型混料机;

s4.压制:将混合粉末送入成形机,通过成形模具在压力80t/cm2的条件下压制成毛胚,铜粉在压力25t/cm2的条件下单独压制成铜片;设备:粉末压制成型机60t

‑

100t;s5.烧结:将毛坯和铜片叠放8层,控制烧结炉的温度在980℃,烧结压力在5mpa,并通入氩气保护,连续烧结7h,得到初品;当温度大于1083℃时,铜片融化延产品毛坯的孔隙渗入产品内从而将产品压制时不能完全消除的孔隙填充,以达到提高产品疲劳寿命的目的。

31.s6.冷处理:将初品在

‑

160℃温度下,保持1.5h,以消除产品内应力;s7.回火:以17.5℃/min的升温速度加热至650℃,可提高产品韧性,优化产品物理性能。

32.经检测,其密度8.2g/cm3,硬度53hrc,压溃强度1280mpa;经机械加工成成品气门座圈的金相组织符合内燃机气门座圈标准(jb/t8893

‑

1999)要求,成品耐高温达到950℃以上,台架试验1200小时以上,不出现塌陷和变形。

33.上述实施例仅是本发明的较优实施方式,凡是依据本发明的技术实质对以上实施例所做的任何简单修饰、修改及替代变化,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1