一种用于沉积炉内的支撑件的制作方法

[0001]

本实用新型涉及无机非金属材料制备装备领域,特别是一种适用于石墨及其它非金属制品表面化学气象沉积所用支撑件。

背景技术:

[0002]

石墨由于其良好的导热性,易加工性以及耐高温性能,广泛应用于光伏及其它相关领域,在石墨件表面沉积碳化硅,发生化学气相沉积反应后得到碳化硅涂层,可进一步增强石墨表面硬度。同时,在某些特定的应用中,由于碳化硅涂层结合致密,可以阻止石墨件的部分杂质进入反应系统;例如,半导体级光伏单晶设备中所用的石墨内衬,通常要求表面涂覆碳化硅涂层。

[0003]

石墨表面沉积碳化硅时,通常要求做到石墨所有表面沉积均匀,且全表面沉积,无石墨裸露。石墨沉积时需要放置在沉积平台上,在沉积平台和石墨接触的区域上,由于该区域石墨表面与沉积平台相接处,以致无法沉积碳化硅,需要出炉后进行二次沉积。这样不仅增大了工作量,同时二次沉积也会对实际沉积效果产生影响,最终将影响产品质量。

技术实现要素:

[0004]

本实用新型所要解决的技术问题是针对现有技术的不足,提供一种化学气象沉积所用的支撑件,将待沉积工件支撑起来,最大化的增加工件沉积面积,从而保证被沉积工件的产品品质,延长使用寿命。

[0005]

为了实现上述目的,本实用新型采取的技术方案如下:

[0006]

一种用于沉积炉内的支撑件,它的顶部设有一组上支撑顶,底部设有一组下支撑脚;所述上支撑顶之间设有一顶部导气槽;所述下支撑脚之间设有一纵向的底部导气槽,以及一横向的侧向导气槽。上支撑顶用于支撑上部的待沉积工件,下支撑脚支撑在沉积炉内的底板平台上。顶部导气槽、底部导气槽以及侧向导气槽方便沉积气体的流动,充分的与沉积工件表面接触。

[0007]

具体地,该用于沉积炉内的支撑件包括:截面为三角形的棱柱本体;

[0008]

所述棱柱本体对应截面三角形顶角的棱上,沿中部向下挖去一四面体,从而在该条棱的两端形成两个上支撑顶,中部形成顶部导气槽。上支撑顶用于支撑待沉积工件,在满足承载工件重量的前提下,顶尖需做的尽量小而尖,以保证和待沉积工件之间的最小的接触面积,从而最大化沉积工件表面。

[0009]

所述棱柱本体对应截面三角形底边的底面上,沿中部向上挖去一截面为三角形的棱柱,从而在原棱柱本体的底面四角上,形成四个下支撑脚,同时底面中部形成底部导气槽;下支撑脚放置在沉积炉底板平台上,用于稳定该支撑件。

[0010]

所述棱柱本体对应截面三角形两腰的侧面上,沿中部向上挖去一截面为三角形的棱柱,从而在原棱柱本体的侧面形成一贯穿的侧向导气槽。

[0011]

优选地,所述棱柱本体截面的三角形为等腰三角形,结构稳定。

[0012]

优选地,所述棱柱本体在截面三角形顶角的棱上,自该棱的两端端点向下挖去一四面体,从而使得两个上支撑顶为尖顶。

[0013]

更优选地,所述棱柱本体顶部挖去的四面体以该棱的中点对称。

[0014]

优选地,所述棱柱本体在截面三角形底边的底面上,自该底边的两端端点向上挖去截面为三角形的棱柱;所述棱柱本体在截面三角形两腰的侧面上,自侧面底部两端端点向上挖去截面为三角形的棱柱;从而使得四个下支撑脚为尖脚。

[0015]

更优选地,所述棱柱本体底面挖去的三角形棱柱的顶部棱,位于棱柱本体截面三角形底边的中线上。

[0016]

优选地,所述棱柱本体侧面挖去的三角形棱柱顶部,与棱柱本体顶部挖去的四面体之间,留有距离,使得顶部导气槽与侧向导气槽之间相互隔开。

[0017]

有益效果:

[0018]

本实用新型支撑件在沉积工件时,使用二至三组支撑件将待沉积工件支撑起来,能够最大化的增加工件沉积面积,同时气流能够顺畅流经各沉积面,不会被支撑件所阻挡,从而保证了最终沉积效果,提高产品品质,延长使用寿命。

附图说明

[0019]

下面结合附图和具体实施方式对本实用新型做更进一步的具体说明,本实用新型的上述和/或其他方面的优点将会变得更加清楚。

[0020]

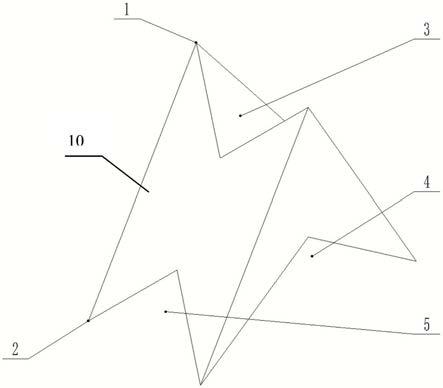

图1为该支撑件的结构示意图。

[0021]

图2为该支撑件的使用状态图。

[0022]

图中,各附图标记分别代表:10棱柱本体;1上支撑顶;2下支撑脚;3顶部导气槽;4底部导气槽;5侧向导气槽;20石墨工件。

具体实施方式

[0023]

根据下述实施例,可以更好地理解本实用新型。

[0024]

说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0025]

如图1所示,该用于沉积炉内的支撑件包括截面为三角形的棱柱本体10;棱柱本体10对应截面三角形顶角的棱上,沿中部向下挖去一四面体,从而在该条棱的两端形成两个上支撑顶1,中部形成顶部导气槽3;棱柱本体10对应截面三角形底边的底面上,沿中部向上挖去一截面为三角形的棱柱,从而在原棱柱本体10的底面四角上,形成四个下支撑脚2,同时底面中部形成底部导气槽4;棱柱本体10对应截面三角形两腰的侧面上,沿中部向上挖去一截面为三角形的棱柱,从而在原棱柱本体10的侧面形成一贯穿的侧向导气槽5。

[0026]

其中,棱柱本体10截面的三角形为等边三角形,高100mm。棱柱本体10在截面三角

形顶角的棱上,自该棱的两端端点向下挖去一四面体,从而使得两个上支撑顶1为尖顶,距离为60mm。棱柱本体10顶部挖去的四面体以该棱的中点对称,顶部导气槽3角度为90

°

,与侧向导气槽5之间相互隔开。

[0027]

棱柱本体10在截面三角形底边的底面上,自该底边的两端端点向上挖去截面为三角形的棱柱;所述棱柱本体10在截面三角形两腰的侧面上,自侧面底部两端端点向上挖去截面为三角形的棱柱;从而使得四个下支撑脚2为尖脚,宽度距离60mm,长度距离115mm。棱柱本体10底面挖去的三角形棱柱的顶部棱,位于棱柱本体10截面三角形底边的中线上。底部导气槽4的角度为110

°

,侧向导气槽5的角度为60

°

。

[0028]

如图2所示,沉积石墨时,待沉积石墨工件20的尺寸为φ260mm,将两个支撑件相对于待沉积石墨件中心对称摆放,两支撑件间距为180mm,由于待沉积石墨工件20尺寸较小,只需用两个支撑件即可,若待沉积石墨工件20尺寸为φ300mm及以上,则需要使用三个或者更多的支撑件,按照圆周均布在沉积底盘上,以保证待沉积石墨工件20放置的稳定性。此种放置方式,能够最大化的增加石墨沉积面积,从而保证被沉积石墨工件的产品品质,延长使用寿命。

[0029]

本实用新型提供了一种用于沉积炉内的支撑件的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1