一种大尺寸电子束3d打印的铺粉装置及打印设备的制作方法

1.本实用新型属于增材制造领域,具体涉及一种大尺寸电子束3d打印的铺粉装置及打印设备,该铺粉装置用于将金属粉末高效均匀的铺设在粉床上并压实,为后续打印做好准备。

背景技术:

2.电子束选区熔化(ebsm)金属增材制造技术采用电子束作为能量源,在高真空环境下通过逐层熔化金属粉末的方式制造实体部件。由于电子束的功率高、材料对电子束能量吸收率高,使得其制件具有致密度高、氧含量少、热应力低、不易变形开裂、打印效率高、材料利用率高等特点,在医疗、航空航天等领域得到应用广泛。

3.电子束选区熔化(ebsm)金属增材制造的工艺过程为:首先,在粉床表面铺展一层粉末,电子束对粉末进行预热保温,使其满足打印工艺参数需求;其次,电子束在计算机的控制下按照截面轮廓信息进行有选择的熔化,金属粉末在电子束的轰击下熔化,并与下面已成形部分粘接,实现层层堆积,直至整个零件全部熔化完成;最后,去除多余的粉末即可得到所需的三维产品。金属3d打印过程中,粉末的致密度和是否铺展平整直接决定了成型件的致密度、强度、精度和质量,所以,提高粉末的致密度是急需解决的问题。

4.现有的ebsm铺粉有平行和螺旋两种方式。平行铺粉方式如下,平行布置成型缸和送粉缸,成型缸下降一层烧结层厚度,供粉缸上升提供一定量的粉末,铺粉辊将粉末平铺到成型缸,开始烧结或熔融,待该层横截面全部烧结后,再次使成型缸下降一层烧结厚度,之后再供粉、铺粉,循环往复此过程,最终完成零部件的增材制造。螺旋铺刮粉方式如图1所示,可升降的铺刮粉装置安装于圆环形成型缸半径位置上,配合固定打印区(激光器装于铺粉装置3 上,与其相对位置固定,可同其一起升降)和旋转环形粉床工作,形成连续不间断的铺粉、打印。

5.以上两种铺刮粉方式均能实现有效的铺粉和刮粉,但是,均存在以下问题:1)采用滚筒铺粉或刮板刮粉的方式,铺粉方式效率较低;2)铺粉辊将粉末铺展到成型缸过程中,会在铺粉辊前端造成大量粉末堆积,当堆积量较大时,粉末会溢满到铺粉辊后方,造成已铺粉末的破坏,增加阻力;3)采用刮板刮粉时,由于未对已铺平粉末进行压实,降低了粉末的密度,从而降低了成型件的致密度,提高了孔隙率;4)现有螺旋铺粉机构需上下移动,机构复杂且占用空间大。

技术实现要素:

6.本实用新型的目的是解决现有铺粉装置存在效率低、粉末溢出、结构复杂、占用空间较大以及成型件孔隙率较高的问题,从而提供一种大尺寸电子束3d 打印的铺粉装置及打印设备。

7.为解决以上问题,本实用新型所采用的技术方案是:

8.一种大尺寸电子束3d打印的铺粉装置,包括落粉盒和刮粉组件,所述刮粉组件为

多组,均设置在落粉盒底部;设定落粉盒的长度方向为x方向,宽度方向为y方向,高度方向为z方向;所述落粉盒内设置有沿x方向排布的多个落粉腔,所述落粉腔内设置有多个打散板,用于将落入落粉腔内的粉末打散;所述落粉盒的顶部设置有与落粉腔连通的多个进粉口,底部设置有与落粉腔连通的多个出粉口;所述刮粉组件包括软刮板、硬刮板和压实板,且出粉口、软刮板、硬刮板和压实板沿y方向依次布置;所述软刮板为梳齿形结构,包括沿x方向设置的多个刮条;所述硬刮板的刮粉端面与软刮板的刮粉端面在z方向等高;所述压实板的压粉端面在z方向低于硬刮板的刮粉端面。

9.进一步地,所述打散板设置在落粉盒沿y方向相对的前侧板和后侧板上,且设置前侧板上的多个打散板和设置在后侧板上的多个打散板在x方向和z方向均错开布置。

10.进一步地,所述打散板为三角形平板,且三角形平板的斜侧边用于将落入落粉腔内的粉末打散。

11.进一步地,所述压实板的压粉端面为弧形面。

12.进一步地,所述硬刮板和压实板之间还设置有多个分隔板。

13.进一步地,所述软刮板的板厚为0.1mm,梳齿宽为0.85mm,梳齿间距为 0.15mm。

14.进一步地,所述软刮板、硬刮板和压实板均通过螺栓安装在落粉盒底部。

15.同时,本实用新型提供一种大尺寸电子束3d打印设备,包括打印室、工作台以及上述铺粉装置;所述工作台单元设置在打印室内,包括工作台及工作台支撑驱动组件;所述工作台支撑驱动组件能够驱动工作台在工作台台面所在平面即xy平面内旋转,并能沿z方向移动;所述铺粉装置为两组,分别沿x方向设置在工作台上。

16.进一步地,所述工作台内设置有预热电炉,预热电炉用于对粉末进行预热。

17.与现有技术相比,本实用新型技术方案的有益效果是:

18.1.本实用新型铺粉装置依次在出粉口设置有软刮板、硬刮板和压实板,刮粉加压粉的方式保证了铺粉质量,压实效果好,有助于增加成型件的质量;同时,该铺粉装置可配合旋转工作台工作,实现连续不间断铺刮粉压实,提高了工作效率。

19.2.本实用新型铺粉装置的硬刮板前设置软刮板,软刮板对粉进行预推匀,从而减轻了硬刮板的受力,软刮板将多余粉推到旋转粉床边,最后推出粉床,避免了粉末会溢出的问题。

20.3.本实用新型铺粉装置内设置有打散板,用于将落入落粉腔内的粉末打散,从而实现均匀落粉。

21.4.本实用新型铺粉装置无需升降装置,也无需设置送粉缸、粉末回收缸等装置,节省了真空室空间,通过较小的真空室即可实现加工。同时,铺粉装置的重量体积均较小,大幅降低了制作成本,方便安装、调整、更换和改进。

22.5.本实用新型打印设备的工作台内设置有预热电炉,在保证成型精度的前提下,预热电炉对粉末进行预热,使铺好压实的粉末减少流动性,避免打印时产生吹粉、粉末团聚现象。

附图说明

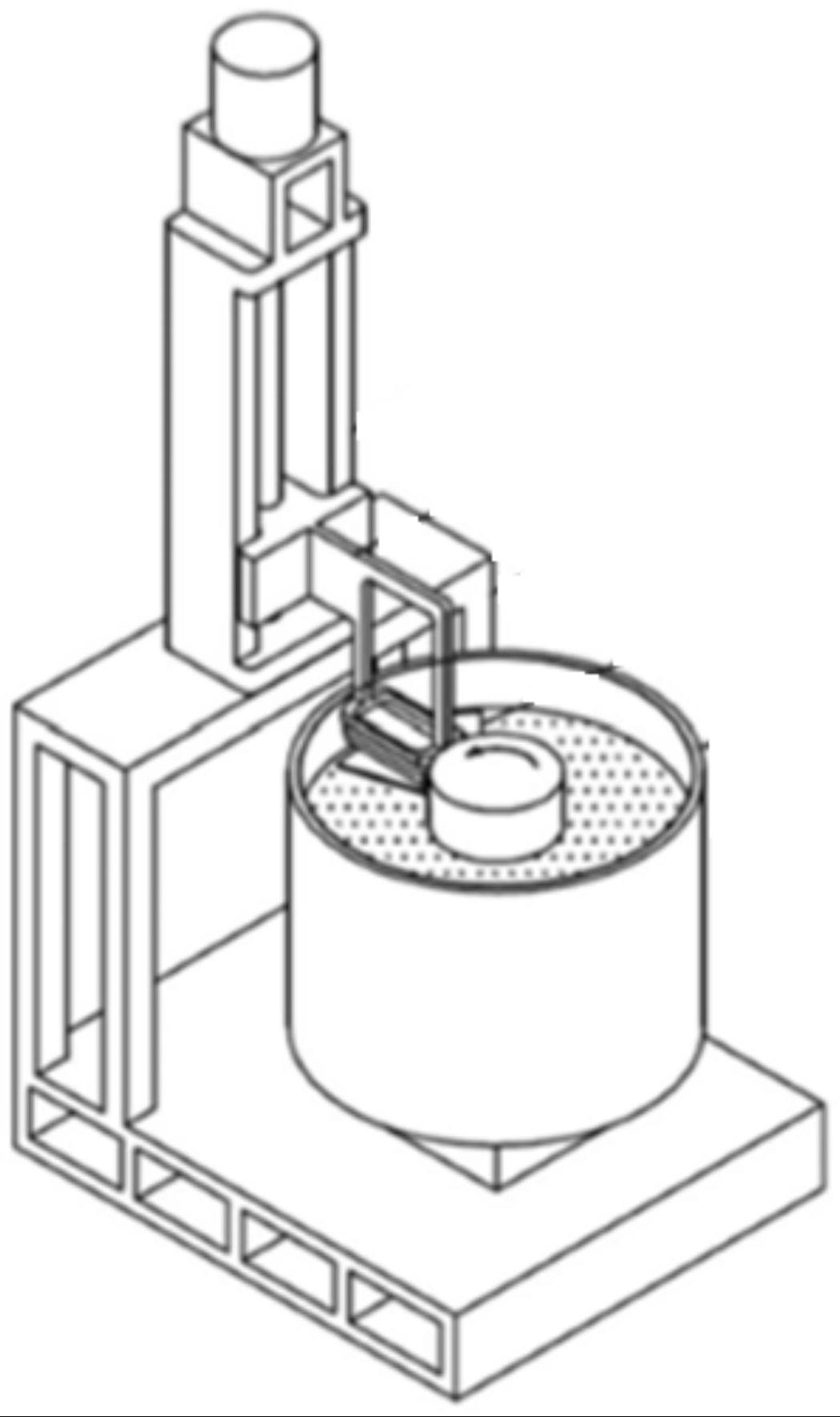

23.图1为现有电子束金属增材制造设备结构图;

24.图2为本实用新型大尺寸电子束3d打印的铺粉装置的结构示意图;

25.图3为图2的a

‑

a剖视图;

26.图4为图3的局部放大图;

27.图5为本实用新型软刮板的结构示意图;

28.图6为本实用新型压实板压粉端面的结构示意图;

29.图7为本实用新型大尺寸电子束3d打印设备的结构示意图;

30.图8为本实用新型铺粉装置的安装示意图;

31.图9为本实用新型工作台与铺粉装置的位置关系示意图;

32.图10为本实用新型工作台与扫描区的位置关系示意图。

33.附图标记:1

‑

落粉盒,2

‑

刮粉组件,3

‑

铺粉装置,4

‑

打印室,5

‑

工作台, 6

‑

电子枪,7

‑

工件,8

‑

随动粉缸,11

‑

落粉腔,12

‑

打散板,13

‑

进粉口,14

‑

出粉口,21

‑

软刮板,22

‑

硬刮板,23

‑

压实板,24

‑

分隔板,211

‑

刮条,212

‑

刮粉端面,231

‑

压粉端面。

具体实施方式

34.下面结合具体附图和实施例对本实用新型作进一步说明。

35.本实用新型提供了一种大尺寸电子束3d打印的铺粉装置以及包含该铺粉装置的3d打印设备。该铺粉装置与旋转工作台配合工作,可实现连续、不间断铺粉工作,从而实现大尺寸复杂件的高效打印。同时,该装置结构紧凑,占用空间小,减小了打印室空间,节省了设备成本及抽真空时间。

36.如图2、图3和图4所示,本实用新型提供的大尺寸电子束3d打印的铺粉装置包括落粉盒1和刮粉组件2,刮粉组件2为多组,均通过螺栓固定在落粉盒1 底部;设定落粉盒1的长度方向为x方向,宽度方向为y方向,高度方向为z方向;落粉盒1内设置有多个沿x方向排布的落粉腔11,每个落粉腔11内设置有多个打散板12,用于将落入落粉腔11内的粉末打散;落粉盒1的顶部设置有与落粉腔11连通的多个进粉口13,底部设置有与落粉腔11连通,且沿x方向排成一排的出粉口14;每个进粉口13与精准送粉装置(设在该装置的上方、成型室的外面)的出口一一对应连通,承接其送来的金属粉末,精准量的金属粉末从进粉口13下落,通过各打散板12的撞击而变得分散均匀,然后从出粉口均匀落出到环形工作台5的粉床上。

37.在本实用新型实施例中,打散板12设置在落粉盒1沿y方向相对的前侧板和后侧板上,且设置前侧板上的多个打散板12和设置在后侧板上的多个打散板12在x方向和z方向均错开布置,从而对落入的粉末实现无死角打散,使金属粉末散落均匀。打散板12具体可为三角形平板,此时,三角形平板的斜侧边用于将落入落粉腔11内的粉末打散。

38.如图4、图5和图6所示,本实用新型刮粉组件2包括软刮板21、硬刮板22 和压实板23,且出粉口14、软刮板21、硬刮板22和压实板23沿y方向依次布置;软刮板21为梳齿形结构,包括沿x方向设置的多个刮条211;硬刮板22的刮粉端面与软刮板21的刮粉端面212在z轴方向等高;压实板23的压粉端面231在z 轴方向低于硬刮板22的刮粉端面,即软刮板21、硬刮板22的最低点等高度,硬刮板22和压实板23的最低点有高度差,差值即为粉末的压实量。硬刮板22 和压实板23之间还设置有多个分隔板24,使得软刮板21、硬刮板22、压实板 23相互平行并有一定距离。

39.如图4所示,软刮板21的结构类似板型梳子,板厚0.1mm,梳齿宽0.85mm,梳齿间距0.15mm,对粉末有预推均匀的作用,当粉末阻力较大时,个别梳齿会弯曲释放压力,然后回

弹为原状,不会对软刮板21本身造成破坏。软刮板 21预刮后,硬刮板22的受力相对减小,硬刮板22作用是推匀粉末。压实板23 在x轴上(即圆环半径上)只起到压实粉末的作用,而不起推粉作用,压实板 23的压粉端面231可设置为弧形面,弧形面的设计使其有一定的压入角,并且压入角平滑过渡。弧形面的尺寸要保证其强度外,要使最高点与最低点的固定差大于粉末颗粒直径,保证不把颗粒刮出。

40.本实用新型铺粉装置3的软刮板21、硬刮板22与旋转工作台5的半径平行并有一定距离t,该距离能使粉末在旋转工作台5的粉床上有效均匀铺展,软刮板21预推粉末,减少了硬刮板22的受力,软刮板21将多余粉末推至旋转粉床边,最后推出粉床,压实板23对粉末有径向侧压作用,使粉的致密度更高。

41.本实用新型铺粉装置3在真空室中的高度位置是固定的,无需升降装置,其与旋转工作台5的相对位置由工作台5的旋转、升降决定,同时,该铺粉装置3结构简单,无需送粉缸、粉末回收缸(由于前道送粉工序送粉精准,基本没有多余粉需要回收),节省了真空室空间。

42.如图7所示,本实用新型提供的大尺寸电子束3d打印设备包括打印室4、电子枪6、工作台5和上述铺粉装置3;电子枪6设置在打印室4外,用于提供打印的电子束,工作台5单元设置在打印室4内,包括工作台5及工作台支撑驱动组件;工作台支撑驱动组件能够驱动工作台5在工作台5台面所在平面内旋转,并能沿z方向移动。铺粉装置3为两组,分别沿x方向设置在工作台5上,从而实现双螺旋铺粉。两组铺粉装置3安装在旋转工作台5上方,分列于环形工作台5一直径(x轴上)的两半径上,以圆心对称。压实板23位于x轴上,软刮板 21与x轴有一定距离t(该距离与工作台旋转速度及每个下粉点负责的铺粉区域有关,本实用新型实施例中为40mm),距离t可使软刮板21对粉末的正推力不沿圆周切向,有沿径向向外的分量,对粉末在局部扇形区铺展均匀起一定作用。同理,硬刮板22与x轴也有一定距离(该距离与工作台旋转速度及每个下粉点负责的铺粉区域有关,本实用新型实施例中为36mm),距离可使硬刮板22对粉末的正推力不沿圆周切向,有沿径向向外的分量,对粉末在局部扇形区铺展均匀起一定作用。

43.如图8、图9和图10所示,本实用新型大尺寸电子束3d打印设备的打印区 (也称电子束扫描区)共有两处,分别位于环形工作台5y轴的两半径上,以x 轴对称布置。图8中,a面为打印水平面,b面为工作台5台面。随动粉缸8的下面(b面)坐在工作台5台面。工作台5通过丝杆机构可沿滑台立柱上的导轨上下移动,滑台下部连接有电动水平移动机构,可使其水平移动。圆环工作台5可通过电动回转装置实现绕圆环中心的旋转。上述工作台5内设置有预热电炉,预热电炉能对粉末进行预热,使铺好压实的粉减少流动性,避免打印时产生吹粉现象。软刮板21、硬刮板22、压实板23依次安装在出粉口14侧面,随着工作台5的旋转下降,使其随动粉缸8上表面的粉末完成连续不断的螺旋铺粉、压实。

44.本实用新型提供的大尺寸电子束3d打印设备的具体工作过程如下:

45.1)设备回零,同时启动自动送粉装置、旋转工作台5及工作台5内的电炉,自动送粉装置给铺粉装置3(位于x轴)定量送粉,铺粉装置3将粉末落向工作台5,将其铺设均匀、压实;打开大功率电子枪6(最大功率达3kw),按照计算机输入的扫描路径进行扫描下,熔化模型截面内的粉末,使之凝固、沉积形成零件截面同时形成随动粉缸8截面;

46.2)工作台5从0位转一周时工作台5在电动升降机构作用下降低一个层厚的高度;

47.3)进行第二层螺旋铺粉打印;

48.4)重复步骤1)、步骤2)、步骤3),直至完成工件7及随动粉缸8,实际操作中可根据不同种粉末调节软刮板21、硬刮板22和压实板23高度差的大小。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1